氨合成廢熱鍋爐國產化改造過程探討

劉加洪,尚發廷

(貴州開陽化工有限公司,貴州 貴陽 550306)

貴州開陽化工有限公司500 kt/a合成氨裝置采用瑞士卡薩利新合成回路低壓專利技術,于2013年1月建成投產。2015年5月發現內漏,管程高壓合成氣漏入殼程飽和蒸汽中。2017年至2020年間,該設備共拆檢6次,列管堵漏13根,其中2019年3月經渦流檢測發現,廢熱鍋爐內圈有72根列管存在不同程度的腐蝕減薄,進口端有19根列管嚴重腐蝕,隨時都有泄漏的可能,為了降低風險,合成氨產量由原來的64 t/h降至60 t/h以下,操作壓力由15.5 MPa降至15.0 MPa以下,為了降低返網蒸汽電導率,有約8 t/h的4.0 MPa飽和蒸汽采用現場放空,不僅影響系統滿負荷及安全運行,還造成生產成本增加。

1 工藝流程

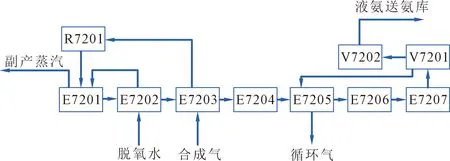

經液氮洗凈化后的精制氣經合成氣壓縮機壓縮到15.8 MPa,進入熱氣換熱器E7203與來自鍋爐給水預熱器E7202的出塔氣進行換熱后,分4路進入氨合成塔R7201進行合成反應,出合成塔的氣體壓力為15.5 MPa,溫度為440 ℃,進入廢熱鍋爐回收熱量,產生4.0 MPa、251 ℃中壓飽和蒸汽送管網。出E7201的合成氣進入E7202與脫鹽水進行換熱,溫度降至215 ℃。再進入E7203與入塔氣進行換熱,然后再經水冷、冷氣換熱、兩級氨冷,溫度降至0 ℃,合成氣中氣氨被冷凝為液氨送往氨庫儲存,未反應的氫氣、氮氣返回合成氣壓縮機循環段提壓后,進入氨合成系統的下一個循環繼續反應。氨合成系統流程見圖1。

圖1 氨合成系統流程注:R7201—合成塔;E7201—廢熱鍋爐;E7202—鍋爐給水預熱器;E7203—熱氣—氣換熱器;E7204—水冷器;E7205—冷氣-氣換熱器;E7206—第一氨冷器;E7207—第二氨冷器;V7201—高壓氨分離器;V7202—低壓氨分離器

2 更換前廢熱鍋爐運行及檢修情況

2.1 運行情況

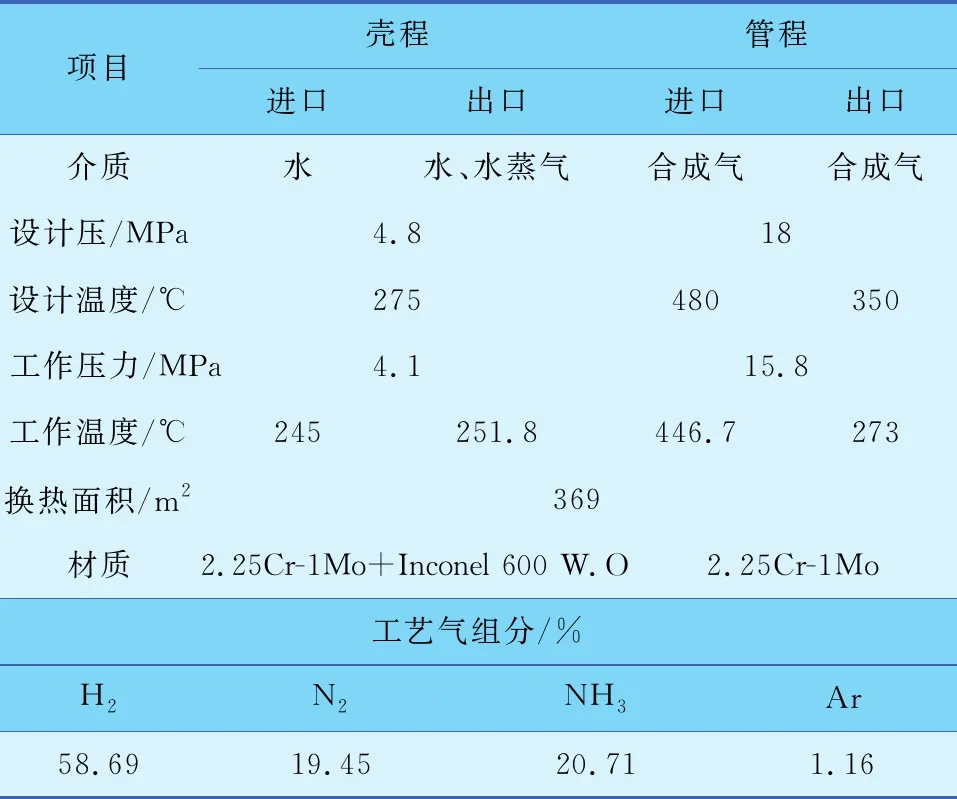

合成氨裝置氨合成廢熱鍋爐為意大利進口設備,技術參數見表1,其操作壓力高、環境復雜、運行工況差,該設備于2012年投入使用,設計使用年限為15年。

表1 進口廢熱鍋爐技術參數

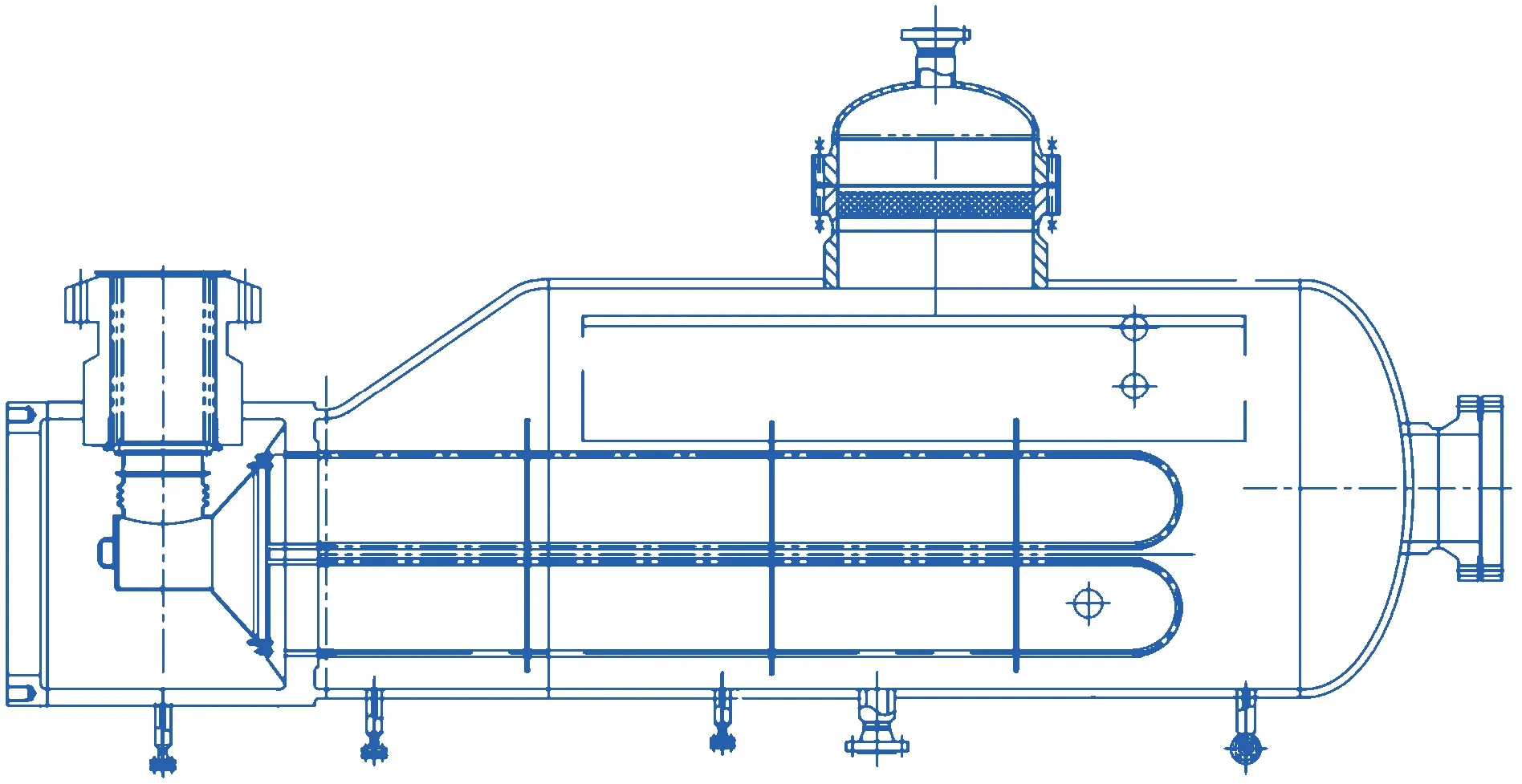

2.2 泄漏及檢修情況

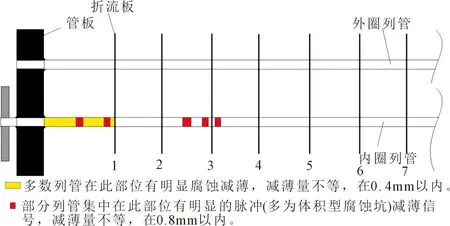

廢熱鍋爐(見圖2)于2015年5月初次發現泄漏,2017年至2020年間共拆檢6次,其中有3次是因為泄漏系統停車檢修,從表2可看出,3次停車共343 h,影響合成氨產量21 609 t。渦流檢測泄漏情況見圖3,廢熱鍋爐堵漏情況見圖4。

圖2 更換前廢熱鍋爐結構

2.3 泄漏后造成的影響

該廢熱鍋爐泄漏后,一是加速設備管道腐蝕;二是停車檢修影響合成氨產量,如泄漏突然擴大,還會造成設備安全事故發生,使公司面臨停產狀態;三是增加脫鹽水處理成本。

2.4 泄漏原因分析

根據廢熱鍋爐運行參數、檢修情況、渦流檢測結果及殼程結垢情況判斷,廢熱鍋爐換熱管內腐蝕泄漏的原因是前期鍋爐給水預熱器泄漏,合成氣漏入爐水中,使爐水指標超標,廢熱鍋爐換熱管嚴重結垢,換熱效果差,內壁溫度高造成氫腐蝕,從而導致泄漏。從圖5可看出,廢熱鍋爐殼程操作溫度為248 ℃,相當于換熱管外壁溫度為248 ℃,當換熱管結垢一般時,管內溫度在360~400 ℃,當列管結垢嚴重時,管內溫度將達400 ℃以上,換熱管材質為2.25Cr1Mo,高于400 ℃時易發生氫腐蝕。

表2 進口廢熱鍋爐檢修統計

圖3 渦流檢測泄漏情況

圖4 廢熱鍋爐堵漏情況

圖5 列管溫度分布

圖6為渦流檢測列管腐蝕分布情況,從圖6中可看出,換熱管腐蝕減薄位置有規律,主要發生在以下部位:①管口~第1塊折流板之間以及靠近第1塊折流板位置處;②第2~第3折流板之間以及靠近第3塊折流板位置處;③第3~第4塊折流板之間靠近第3塊折流板位置處。而第1~第4塊折流板是主要產蒸汽區,溫度高,大量蒸汽在此區域產生,鹽最容易在此積累,結垢最嚴重,所以氫腐蝕最嚴重。

圖6 渦流檢測列管腐蝕分布

3 國產化改造及更換過程

3.1 國產化可行性分析

(1)隨著國內裝備制造業的長足發展,目前國內設計水平達到國際先進水平。

(2)國內壓力容器用鋼主要指標高于美國ASME要求,設備所用材質有充分可靠的保證。

(3)國內多數壓力容器制造企業有三類壓力容器設計、制造許可證,完全滿足設計、制造的資質要求。

(4)國內提供的專有廢熱鍋爐設備,綜合性能滿足特定工藝要求,使用可靠性和壽命不低于國外進口設備,目前已有國內制造制氫廢熱鍋爐無維修連續運行15年的記錄。

(5)國產化設備在減少投資、縮短制造周期、及時響應售后服務以及運行成本等方面都有明顯的優勢,如采購原進口設備,總費用約為1 300萬元,供貨周期約14個月。采購國產設備總費用約為400萬元,供貨周期為10個月。

3.2 國產化改造技術要點及內容

(1)廢熱鍋爐采用中國標準進行設計,列管采用U形管“噴泉式”布管,通過對換熱管排列方式的改進,降低了管箱和管板中產生的溫差應力,使其中的應力分布更加均勻,延長了管板的使用壽命。

(2)管箱內設置熱氣導流箱、冷氣導流箱以及冷氣吹掃降溫結構,使管程高溫反應氣體不與除換熱管外的其他承壓部件接觸,降低了這一部分承壓殼體的金屬壁溫,使溫度降低,提高了廢熱鍋爐運行的可靠性和穩定性。

(3)管板與換熱管采用常規強度焊+貼脹的脹焊并用形式,代替原設備內孔焊結構,因廢熱鍋爐工作溫度和壓力較高,且在熱變形、熱沖擊、熱腐蝕和流體壓力的作用下,換熱管與管板連接處極易被破壞。脹焊并用提高了接頭的抗疲勞性能,可以有效地消除應力腐蝕和間隙腐蝕,提高其使用壽命。另外脹焊結合,管程介質對管板的傳熱面積比殼程介質對管板的傳熱面積大許多倍,可減少管板兩側的溫度差,減少管板翹曲,利于管板密封的可靠性。雖然內孔焊接頭力學性能較好,但要求管板的加工精度和裝配精度很高,所以設備造價高,如果出現泄漏,返修十分困難。

(4)為了換熱管易于國產化采購,換熱管材質采用12Cr2Mo1,管板材質采用12Cr2Mo1 IV+Inconel 600 堆焊,殼程管板與錐殼中間增設過渡短節,為便于熱處理材料選用12Cr2Mo1,焊接接頭采用0.5Mo堆焊過渡。

(5)考慮管接頭結構改為角焊縫結構,結合經驗和安全考慮,管板設計溫度由375 ℃改為400 ℃,考慮目前國內常用換熱管規格,本設備采用換熱管管徑由 OD31.75×2.77 mm改為φ32×2.5 mm。

(6)在導氣管的外管壁與加強管的內管壁之間設置有隔熱材料,加強管形成第一小管板與承壓管板之間的連接支撐,并對導氣管起到保護作用。

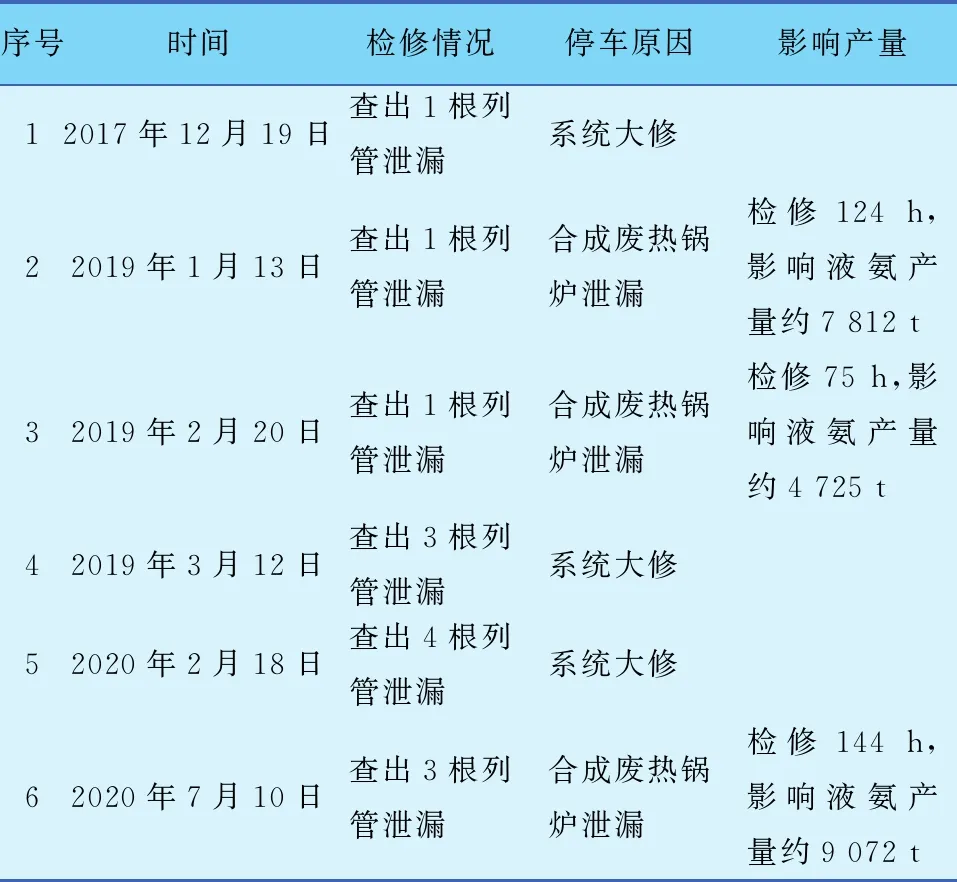

(7)氨合成塔出口氣體溫度較高,最高達440 ℃以上,且與高氫濃度、高壓形成“三高”的苛刻條件,容易產生氫腐蝕。該裝置合成塔出口中心管與廢熱鍋爐入口管直接連接,不再需要安裝適用于高溫高壓的特殊材質管道,不但節約投資,而且減少合成氣泄漏風險,提高了設備的可靠性與安全性。更換后的發熱鍋爐結構見圖7。

圖7 更換后的廢熱鍋爐結構

4 更換后運行情況

國產化廢熱鍋爐投入使用后,運行狀況良好,生產系統負荷能夠達滿負荷運行,蒸汽冷凝液電導率下降至正常指標范圍,爐水指標在加藥調整后指標正常,廢熱鍋爐各項性能指標滿足要求。

5 經濟效益分析

5.1 成本節約效益

若采購原進口廢熱鍋爐進行更換,設備費用約為1 300萬元,采購國產設備費用為400萬元,節約成本約900萬元。

5.2 節約4.0 MPa中壓飽和蒸汽

更換前,泄漏的合成氣進入4.0 MPa飽和蒸汽管網,影響鍋爐蒸汽品質,為了降低冷凝液電導率,采取廢熱鍋爐副產蒸汽部分現場放空,約8 t/h。廢熱鍋爐更換后,不需進行蒸汽放空,從2021年5月10日投入使用至12月25日,共運行224 d,按照4.0 MPa蒸汽138元/t計算: 蒸汽節約費用=24×8×224×138=593.5萬元。

表3 更換前后運行數據對比

5.3 合成氨產品增產效益

更換后,2021年5月因合成氣壓縮機低壓缸軸瓦溫度高,系統減負荷運行,5月27日系統停車檢修,6月1日系統開車后滿負荷運行至6月24日,6月24日合成氣壓縮機高壓缸故障及7月低壓缸軸瓦溫度高,系統減負荷運行至年底,所以受合成氣壓縮機影響,只計算6月1日至6月23日共22 d液氨增產效益,期間實際產合成氨33 299.9 t,增產合成氨1 839.9 t,按照價格不含稅3 300.86元/t,變動成本2 475.89元/t計算:合成氨增產效益=1 839.9×(3 300.86-2 475.89)=151.8萬元。

5.4 節約脫鹽水處理酸堿用量效益

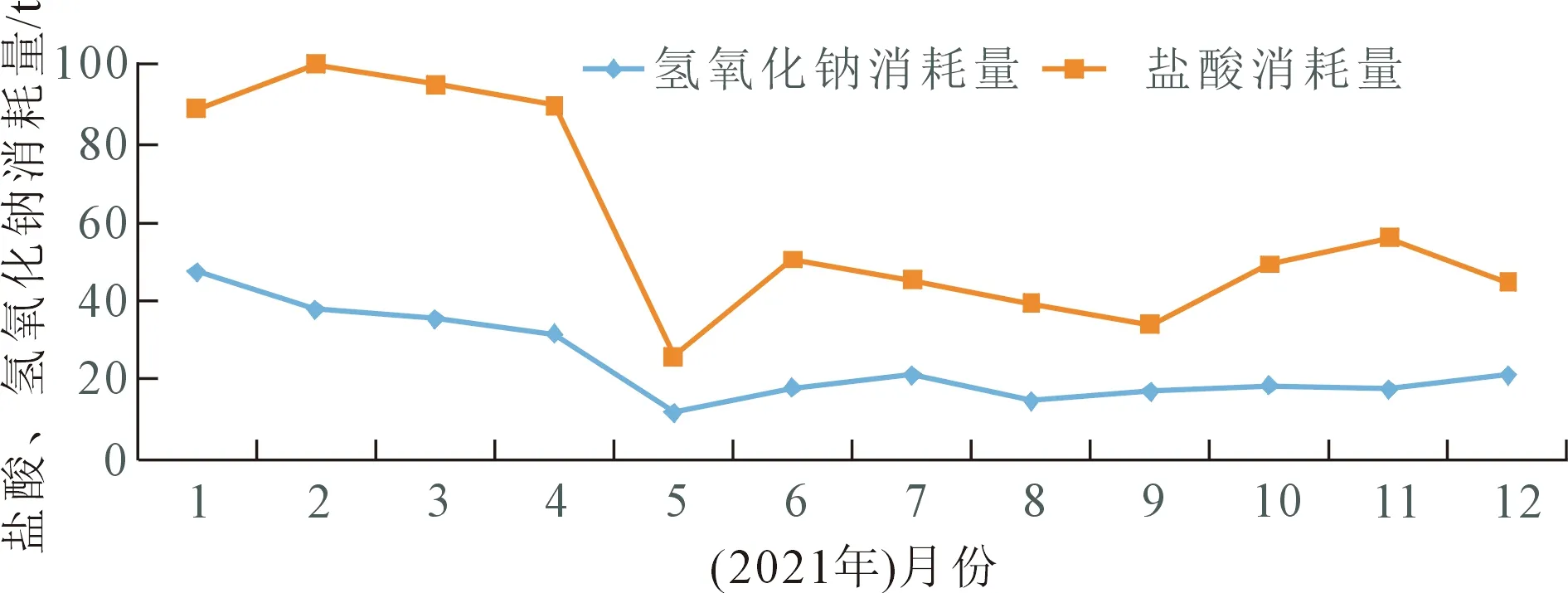

廢熱鍋爐更換前后脫鹽水站酸堿消耗對比見圖8。

圖8 廢熱鍋爐更換前后脫鹽水站酸堿消耗對比

從圖8可看出,更換前冷凝液電導率高,為降低電導率,混床再生時鹽酸和片堿消耗量增加,1~3月開陽化工水處理脫鹽水站運行正常,消耗鹽酸283.38 t,消耗片堿120.3 t,每天消耗量:鹽酸3.149 t,片堿1.337 t,5~12月系統共運行224 d,消耗鹽酸344.28 t,消耗片堿139 t,平均每天消耗鹽酸1.537 t,片堿0.62 t,按鹽酸價格660元/t,片堿價格3 730元/t計算:廢熱鍋爐更換后酸堿節約費用=224×(3.149-1.537)×660+224×(1.337-0.62)×3 730=83.7萬元。

5.5 減少脫鹽水一次水補水量

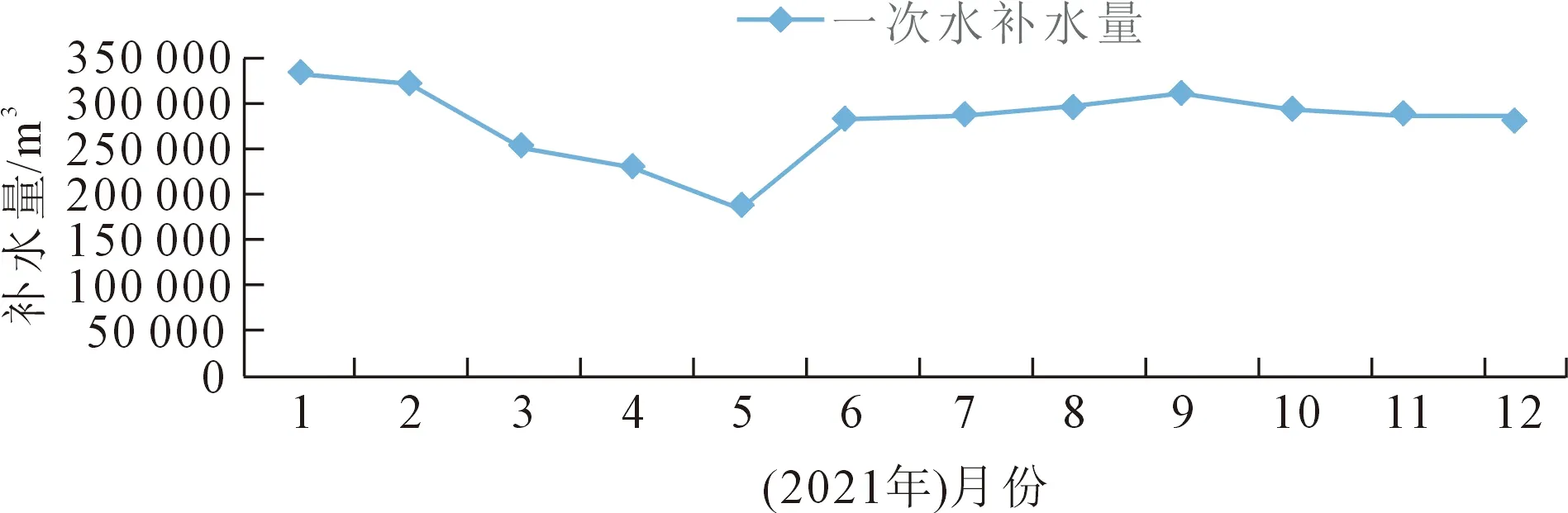

廢熱鍋爐更換前后一次水補水量對比見圖9。

圖9 廢熱鍋爐更換前后一次水補水量對比

從圖9可知,更換前,1~3月(90 d)脫鹽水站一次水補水量905 378 t,平均每天補水10 059 t,更換后,5~12月(224 d)脫鹽水站一次水補水量2 218 793 t,平均每天補水9 905 t,按一次水2.79元/t計算:

廢熱鍋爐更換后一次水節約費用=224×

(10 059-9 905)×2.79=9.6萬元

5.6 國產化廢熱鍋爐更換后總效益

總效益=900+593.5+151.8+

83.7+9.6=1 738.6萬元

6 結語

實際運行證明,此次氨合成廢熱鍋爐國產化改造非常成功,取得了安全、節能、防腐、擴能多重效果,社會、經濟效益十分明顯,給同類廢熱鍋爐國產化改造提供了成功的經驗,具有良好的推廣應用價值。