超高強鋼熱沖壓零件冷沖切延遲開裂特性試驗研究

王晨磊, 周慶軍, 徐偉力

(1.寶山鋼鐵股份有限公司, 上海 201900;2.汽車用鋼開發與應用技術國家重點實驗室(寶鋼), 上海 201900)

0 引 言

超高強鋼熱沖壓零件抗拉強度高達1 500 MPa左右,通常采用激光切割方法實現切邊沖孔,設備成本投入大,切割效率低,且零件存在二次定位問題,會導致廢品率上升,而采用壓力機和模具的冷沖切是另一種解決方案,可以降低熱沖壓零件的制造成本。相對傳統超高強鋼的冷沖切,超高強鋼熱沖壓零件冷沖切技術難度更大,沖裁斷面質量更難保證,另外,沖切斷面質量和殘余應力影響延遲開裂特性。針對超高強鋼零件邊緣延遲開裂問題,K I MORI等對比研究了1、1.2 GPa雙相鋼和1.5 GPa馬氏體鋼冷沖切試樣延遲開裂問題,考慮剪切邊殘余應力、斷面質量和硬度,研究結果表明3種材料在不同沖裁間隙下的冷沖切試樣均有延遲開裂問題出現,而激光切割試樣未出現延遲裂紋[1]。相關研究認為,加工過程中產生的殘余應力是除外加應力和材料中的可擴散氫含量之外的第三大導致高強鋼延遲開裂失效的重要因素。

現以B1500HS超高強鋼為研究對象,首先利用開發的冷沖切試驗模具對淬火后試樣進行沖切,之后用0.1 mol/L的HCl溶液對試樣進行侵泡,評估試樣延遲開裂特性,試驗結果表明料厚越薄出現延遲開裂的風險越高,矩形孔特征更容易出現延遲開裂。為進一步評估超高強鋼熱沖壓零件冷沖切技術應用可行性,開發了熱沖壓B柱冷沖切模具并完成B柱全部特征的冷沖切,之后對比評估了冷沖切B柱和激光切割B柱的延遲開裂特性,試驗結果表明:B柱冷沖切斷面容易產生應力集中或微觀缺陷,圓角特征位置和沖切工況較差位置的沖切斷面質量更難以保證,這些位置可能成為潛在的延遲開裂風險點,而激光切割邊緣斷面質量相對容易保證,激光切割高溫下邊緣斷面存在回火效應,另外激光切割斷面存在壓縮殘余應力,延遲開裂風險低。

1 試驗方案

1.1 B1500HS熱成形平板試樣制作

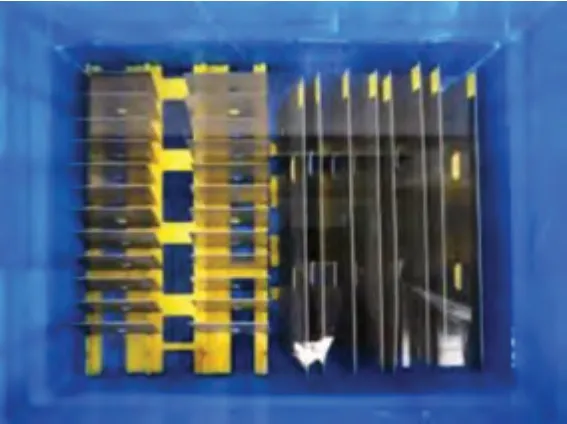

以超高強鋼B1500HS為對象,采用熱沖模按照常規熱沖壓工藝制作平板試樣,完成淬火,試樣如圖1所示。

圖1 B1500HS熱成形淬火后鋼板試樣

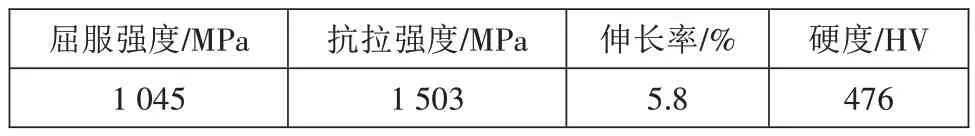

對熱成形后鋼板試樣取樣進行力學性能檢測,如表1所示,屈服強度>950 MPa,抗拉強度>1 300 MPa,斷裂伸長率≥5%,硬度>400 HV,微觀組織如圖2所示,為完全馬氏體組織,達到了B1500HS熱成形力學性能要求。

表1 B1500HS淬火后鋼板力學性能

圖2 B1500HS淬火后鋼板微觀組織

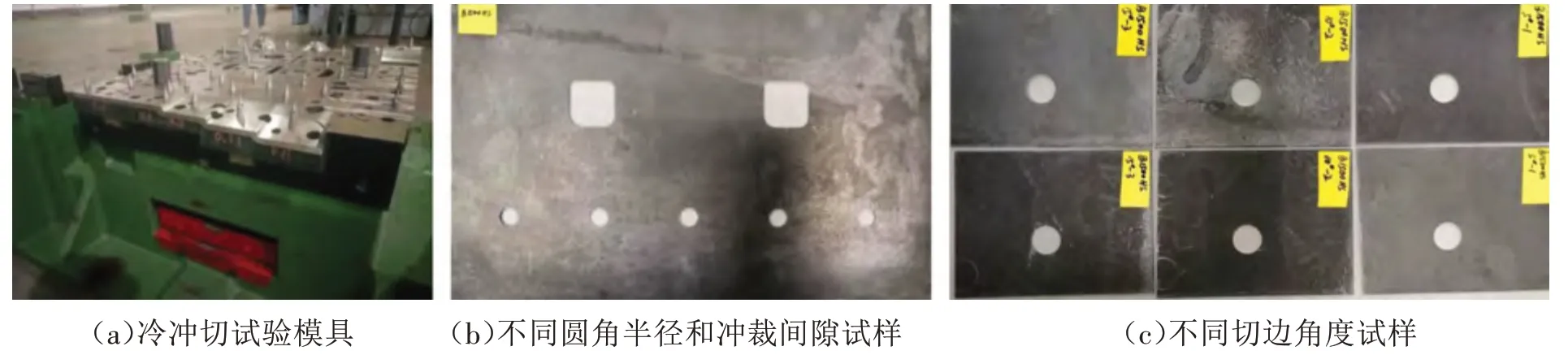

1.2 超高強鋼板冷沖切試驗

如圖3所示,冷沖切試驗模具設計有8種圓角半徑(矩形孔四角:R2、R3、R4、R5、R6、R7、R8、R9 mm)、5種沖裁間隙(6%、10%、14%、18%、22%料厚,圓孔直徑φ12 mm)沖孔和3種切邊角度(5°、10°、15°)沖切功能,可以兼顧1.2、1.4 mm料厚鋼板沖切,凸模、凹模套和切邊刀塊采用Cadie模具鋼制作。采用開發的冷沖切試驗模具對1.2、1.4 mm料厚B1500HS材料進行不同圓角半徑、沖裁間隙和切邊角度下的冷沖切試驗,獲得不同沖切斷面質量的沖切試樣。

圖3 冷沖切試驗模具及冷沖壓試樣

1.3 冷沖切試樣延遲開裂評估試驗

將沖切好的鋼板試樣用脫脂劑清洗,去除試樣表面油脂后吹干,將清洗好的試樣放在絕緣支架上,試樣傾斜角度保持一致,試樣間隔不小于2 cm,避免相互接觸,然后放入試驗槽中。最后將0.1 mol/L的HCl溶液倒入試驗槽,根據試樣面積確定試驗溶液用量,溶液應浸沒試樣,如圖4所示。試驗過程及結束時記錄各冷沖切試樣的延遲開裂斷裂時間和裂紋數量。

圖4 冷沖切試樣延遲開裂評估試驗

2 結果及分析

2.1 鋼板冷沖切試樣延遲開裂評估試驗結果

圖5所示為1.4 mm料厚B1500HS冷沖切試樣延遲開裂試驗結果,全部試樣均未觀察到明顯裂紋,試樣邊緣與孔洞周圍腐蝕相對較嚴重。圖6所示為1.2 mm料厚B1500HS冷沖切試樣延遲開裂試驗結果,在方孔邊緣位置可觀察到未貫穿料厚的小裂紋,其余冷沖切試樣均未觀察到裂紋。這說明相同沖切工況下料厚越薄出現延遲開裂的風險越高,矩形孔更容易出現延遲開裂。

圖5 1.4 mm料厚B1500HS冷沖切試樣延遲開裂試驗結果

圖6 1.2 mm料厚B1500HS冷沖切試樣延遲開裂試驗結果

2.2 熱沖壓B柱冷沖切生產及斷面質量檢測

如圖7所示,利用開發的B柱(料厚1.4 mm)冷沖切模具按照150件/h的生產節拍進行連續生產,并隨機抽取沖切后的零件進行邊緣質量檢測,外觀上未見沖切邊緣質量缺陷,切邊毛刺高度<0.2 mm,漏液孔毛刺高度<0.3 mm,基準及其它安裝孔毛刺高度<10%料厚,均滿足冷沖切零件技術要求。

圖7 熱沖壓B柱冷沖切生產

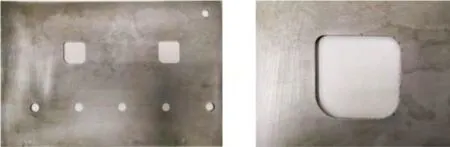

使用光學投影儀對隨機抽取的冷沖切和激光切割B柱零件進行斷面質量檢測,如圖8所示,冷沖切B柱零件沒有翹曲,斷面未觀察到明顯微裂紋、二次光亮帶等缺陷;激光切割B柱零件斷面均未見微裂紋,但不同位置斷面粗糙紋路存在差異,判斷與切割位置特征相關,圓角特征激光切割斷面紋路較粗糙。

圖8 B柱零件斷面質量檢測

2.3 熱沖壓B柱延遲開裂評估試驗及結果

抽取連續生產900、1 200件時的冷沖切和激光切割B柱零件進行延遲開裂對比試驗評估,如圖9所示,采用濃度為0.1 mol/L的HCl溶液同時對冷沖切和激光切割B柱進行浸泡試驗,浸泡時間為300 h。溶液初始pH值為1.0,溶液體積與試樣質量比大于10 ml/g。試驗前采用脫脂液對零件內外表面進行脫脂、除油等,試驗后清除試樣表面腐蝕產物,并檢查零件各部位裂紋。

圖9 B柱零件延遲開裂對比試驗

圖10所示為經過300 h浸泡試驗的B柱零件延遲開裂對比評估試驗結果,冷沖切B柱在多個圓角特征和個別沖切工況較差的沖孔位置出現延遲開裂裂紋,而激光切割B柱的全部特征邊線和孔均未發現延遲開裂裂紋。這說明熱沖壓零件在冷沖切過程中,沖切斷面容易產生應力集中或微觀缺陷,圓角特征位置和沖切工況較差位置的沖切斷面質量更難以保證,這些位置可能成為潛在的延遲開裂風險點,而激光切割邊緣斷面質量相對容易保證,激光切割高溫下邊緣斷面存在回火效應,另外激光切割斷面存在壓縮殘余應力,延遲開裂風險低。

圖10 B柱延遲開裂對比試驗評估結果

3 結束語

(1)對比1.2、1.4 mm料厚B1500HS冷沖切試樣延遲開裂試驗結果,相同冷沖切工況下零件料厚越薄,出現延遲開裂的風險越高,矩形孔相對圓孔更易出現邊緣應力集中而發生延遲開裂問題。

(2)超高強度鋼板在冷沖切過程中沖切斷面質量取決于2個方面:①鋼板強度;②冷沖切工藝及質量。在有限的冷沖切工藝條件下,熱沖壓零件的超高強度增加了邊緣應力集中、微裂紋缺陷產生的可能性和延遲開裂風險較高。相對于冷沖切工藝,零件激光切割后邊緣質量較為良好,降低了延遲開裂的風險。

(3)對于延遲開裂敏感性較高的超高強鋼,零件切割方案可以考慮采用冷沖切+激光切割組合工藝,沖切工況較好的切邊和沖孔特征采用冷沖切工藝,圓角特征和沖切工況復雜的位置采用激光切割,以實現降低熱沖壓零件制造成本的目的。