結構化永久吊點在85000DWT散貨船中的應用

黃建軍 王正銳 范相威 羅維明

摘 ? ?要:本文以我司在建的85000DWT散貨船為例,分析現有船體結構特點,提出一種結構化永久吊點的方法。它在船舶建造過程中,不需要增加輔助吊碼,而是通過吊環直接在這些吊點位置固定來進行翻身等吊裝作業。本文對結構化吊點布置方案進行計算分析,論證其可行性,并在實船上得到應用,證實結構化永久吊點方法安全可行,具有實際應用及推廣價值。

關鍵詞:結構化;吊點;結構強度;降本增效

中圖分類號:U673.2 ??? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A

Application of ?Permanent Structured Lifting Point

in 85 000 Bulk Carrier

Huang Jianjun1 , ?Wang Zhengrui 2, ?Fan Xiangwei 1, ?Luo Weiming 2

( 1.CSSC Huangpu Wenchong Shipbuilding Company Limited, ?Guangzhou 510715;

2. Guangzhou Interstellar Offshore Engineering Company Limited, ?Guangzhou 511462 )

Abstract: Taking the 85 000 DWT bulk carrier under construction as an example, this paper analyzes the characteristics of the existing hull structure and puts forward a method of structured permanent lifting point. In the process of ship construction, it is not necessary to add auxiliary lifting-lug, but directly fix the lifting rings at these lifting points to carry out lifting operations such as turning over. This paper puts forward the structural lifting point arrangement, calculates and analyzes to demonstrate its feasibility, and applies it to the real ship to prove that the structural permanent lifting point method is safe and effective, which has practical application and certain promotion value.

Key words: Structured; ?Lifting points; ?Structural strength; ?Cost decreasing and benefit increasing

1 ? ? 前言

在船舶建造過程中,建造廠會根據自身廠區的設備能力來策劃建造流程,梳理一套符合自身建造能力且能快速高效建造的工藝文件,并根據船舶的結構型式特點來進行綜合考慮。

常規的單殼散貨船的結構型式為:雙層底;底邊艙;舷側肋骨;頂邊艙;艙口圍。在分段劃分時,通常是根據區域的結構型式來劃分分段,分段劃分后為了降低分段內施工難度,提高施工效率,會將分段劃為若干組件來進行建造,組件與組件間組合為一個分段;而組件的翻身、合攏都是通過后續的焊接吊耳進行輔助操作,翻身和合攏完后需要切割這些吊耳,然后對焊接區域批磨處理。此方法工作量大、且效率低、人工成本高,作業時也存在一定的安全隱患。

為了改善上述問題,本文提出一種結構化永久吊點的方法,分析現有船舶結構特點,在船體結構中設置永久吊點,替代后期建造過程中使用的輔助吊碼,盡可能的減少建造過程中使用的輔助吊碼數量,而且這些永久吊點既不需要拆除,也不存在打磨,從而在一定程度上達到降本增效的目的。

本文以我司在建的85 000 DWT散貨船為例,根據85000 DWT散貨船結構特點提出結構化永久吊點布置方案,計算分析其可行性,最后應用到實船上,實踐證明這種結構化永久吊點方法安全有效。

2 ? ? 結構化永久吊點布置方案

2.1 ? ?船體結構的特點

船體結構本身具有如下特點:

(1)具有一定的結構強度,能夠抵抗外力的作用;

(2)結構構件上的一些小開孔(如流水孔、透氣孔等)不會影響結構本身的結構強度;

(3)貨艙區域結構最小板厚12 mm,能承受的荷載足夠大;

基于上述結構特點,可以設想:

(1)將本身存在的流水孔或者透氣孔進行適當改造,保證起吊重量合適,理論上是可以作為吊點使用的;

(2)在沒有合適的流水孔/透氣孔的位置,在不影響結構自身強度的情況下,額外增開合適大小的開孔作為吊點使用;

(3)在一些不影響船舶美觀以及船東使用的位置(如雙層底處),在原結構上增加重板,可以承受更大的荷載。

2.2 .結構化永久吊點方案

基于上述設想,結合85 000 DWT散貨船結構情況,擬在該船實施兩種結構化永久吊點方案:

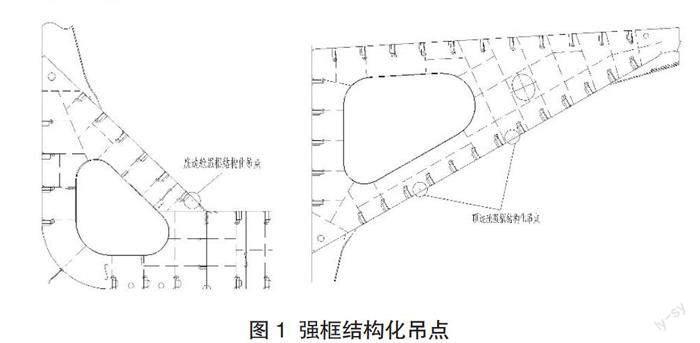

(1)底/頂邊艙強框結構化吊點方案

底/頂邊艙強框結構化吊點,主要用于強框自身的起吊作業,具體布置如下:

在底邊艙強框靠近雙層底位置額外增設1個直徑30 mm的開孔作為結構化吊點;在頂邊艙強框靠近貨艙側增設2個直徑30 mm的開孔作為結構化吊點,如圖1所示。

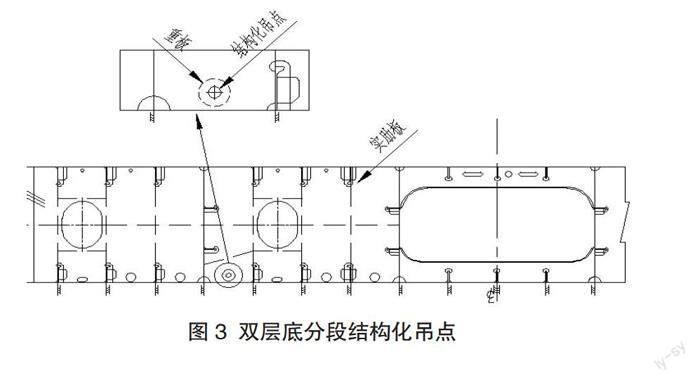

(2)雙層底分段結構化永久吊點方案

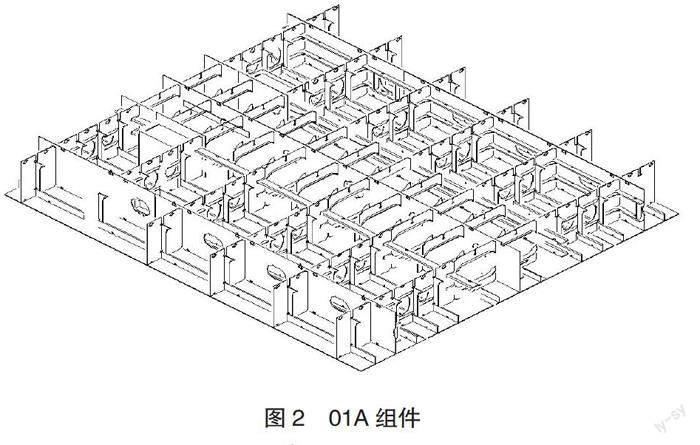

雙層底分段結構化吊點,作為雙層底分段平吊以及翻身輔吊使用。在雙層底實肋板上,對原流水孔進行改造作為吊點使用,每個雙層底分段設2個直徑80 mm的吊點。以本船207分段為例,施工時為了保證焊接質量及施工舒適性,雙層底分段先以內底板為基面建造組件01A,內底板拼板后安裝縱橫框架結構,最后進行焊接內部框架結構,如圖2所示。但是整個分段是以外板為基面建造,01A組件需要整體翻身后落在外板上,然后將框架結構與外板焊接,這樣才能保證此焊接形式為普通角焊。通過此種建造方式,保證了整個分段的焊接形式為普通平角焊及局部立焊,無仰焊;在組件翻身時,結構化永久吊點替代原有翻身輔吊進行吊裝,吊裝后不用拆除,可直接落在結構艙壁上。吊點布置如圖3所示。

3 ? ?結構化永久吊點可行性論證

3.1 ? 底/頂邊艙強框結構化永久吊點

底/頂邊艙強框結構化永久吊點僅用于自身起吊作業,底邊艙強框重量約2.3 t,頂邊艙強框重量約3.0 t,起吊重量小,參照相關標準的要求對吊點進行強度分析。

根據強框的重量及吊裝過程中可能單耳吊,取計算負荷P=40 kN、動力放大系數1.15、安全系數 2.5考慮;板厚按強框實際最小板厚t1=12 mm、吊眼距邊a1=50 mm、材料屈服極限σs=235 Mpa、吊點半徑φ=30 mm考慮,計算校核剪切強度和擠壓強度(不考慮側向力):

3.1.1 剪應力校核

(1)許用剪應力

[τ] =0.6*[σ]=0.6*94=56.4 Mpa

(2)吊點最大剪應力

τmax=1 000*f*P/Asmin=1 000*1.15*40/(2*50*12)=38.33 Mpa,滿足要求。

3.1.2 ?擠壓應力校核

(1)許用擠壓應力

[σp]=1.5*[σ]=1.5*94=141 Mpa

(2)吊點擠壓應力

σp=1 000*f*P/Ap=1 000*1.15*40/(30*12)=127.78 Mpa,滿足要求。

3.2 ? 雙層底分段結構化永久吊點

本文以207分段為例,對01A組件進行吊裝仿真模擬,分析結構化吊點是否滿足強度要求,并確定重板厚度;分段范圍為縱向(x軸)FR141-100~FR155+120、橫向(Y軸)±6 930 mmm、垂向從船底到內底。

3.2.1有限元模型

有限元模型使用DNV/Genie軟件完成。板厚、材質按實際模擬,板、T型梁、加強筋肘板、吊耳等用殼單元模擬,球扁鋼、扁鋼等次要結構用梁單元模擬;鋼絲繩用桿元模擬,通過設置桿元端部鉸接(HINGES)屬性,保證桿元只承受軸向拉力,殼單元網格尺寸取100 mmx 100 mm。有限元模型示意圖,如圖4所示。

3.2.2 邊界條件

在肋位FR141、FR153與縱桁BL6/-6處四個位置基線處,設置水平彈簧約束,保證模型在模擬吊裝分析中的穩定性。水平彈簧剛度,分別為X方向10000 [N/mm]、Y方向10000 [N/mm];另外,吊鉤點處設置固定約束,包括平動方向(X、Y、Z)和轉角方向(X、Y、Z)固定約束。模型邊界條件,如圖5所示。

3.2.3 ?載荷

01A組件吊裝過程中,主要載荷來自于船體分段結構重量,計算僅考慮自重載荷的影響,其他載荷(如風力等)均不予考慮。

分段吊裝結構強度分析中,結構自重包括內底板、縱桁等所有主要結構;次要結構等重量由分析軟件SESAM/ Genie自動產生。由于模型簡化以及不完整性等因素,有限元模型結構自重為65.876 t,而實際01 A組件預估重量為72 t,因此本計算載荷因子取10%,保證模型重量與實際分段重量匹配。

3.2.4 吊裝工況

本文僅分析結構化永久吊點強度,由于01A組件吊裝作業翻身過程中,結構化永久吊點僅輔助翻身,基本不受力,所以吊裝作業過程中平吊時結構化永久吊點受力最惡劣,因此計算吊裝工況僅考慮平吊作業情況,并且吊裝過程中保證鋼絲繩始終垂直,不產生側向載荷。

參照GL Noble Denton指南要求,在吊裝過程中結構的重量考慮1.10倍的重量重心修正系數;另外,按照吊裝物體的重量范圍和吊裝環境的不同,應考慮不同的吊裝動力放大系數。01A組件總重預估為72 t,吊裝環境為陸地移動吊裝,參照指南要求,吊裝重量小于100 t、吊裝環境為陸地移動吊裝的情況,動力放大系數選用1.15,此外針對校核吊耳結構的強度,載荷放大系數額外再增加至1.30。

(1)基本載荷工況

基本載荷只有1個,即結構自重,如表1所示。

(2)吊裝組合工況

分為2種組合工況:基本載荷組合工況(工況CC1)和吊耳結構校核組合工況(工況CC2),如表2所示。

4 ? ?計算結果分析

計算參照《鋼質海船入級規范》(2018)要求,安全系數取1.25。分析結果顯示,結構化永久吊點強度滿足規范要求,如表3所示。

5 ? ? 結束語

本文提出一種結構化永久吊點的方法,通過船體結構形式的自身特點設置一種結構化永久吊點,在設計過程中設計為永久形式,不再拆除。在船舶建造過程中,不需要增加輔助吊碼,使用時通過吊環直接在結構自身吊孔位置固定,然后進行翻身等吊裝作業。此方法簡易、運輸方便、結構形式簡單、靈活性高,并能降低一定的安全隱患。

吊點結構化永久技術在我司在建的85000 DWT散貨船上首次應用并取得初期成果。通過吊點結構化,節約分段片體吊裝使用的338個A型吊碼的下料、裝、焊、拆、磨等消耗成本,但對起吊重量以及吊裝方式有所限制,今后應進一步深化應用,降低輔助吊碼的使用數量,實現更大的經濟效益。

參考文獻

[1]鋼質海船入級規范[S],北京:人民交通出版社,2021.

[2] 船舶上層建筑整體吊裝技術要求[S],北京:中國船舶工業綜合技術

經濟研究院,2013.