船舶燃油輸送系統(tǒng)管路串水清潔工藝應(yīng)用

周學(xué)志 胡海萍 潘國(guó)華

摘 ? ?要:船舶建造過程中會(huì)有少量固體顆粒附著在燃油輸送系統(tǒng)管路內(nèi)壁,為了避免這些污物進(jìn)入設(shè)備造成損壞,影響船舶航行安全,在管路安裝后需要進(jìn)行管路清潔。通常燃油管路清潔采用串油清洗方式,由于管路系統(tǒng)覆蓋范圍大,需要制作多個(gè)工裝管;且串油過程一旦有泄漏,可能造成安全事故和環(huán)境污染。本應(yīng)用項(xiàng)目是在燃油艙室壓力試驗(yàn)的同時(shí),對(duì)燃油管路的注入管和輸出管進(jìn)行串水清洗,一次施工完成兩項(xiàng)任務(wù),可大大地節(jié)省施工成本,達(dá)到降本增效和安全環(huán)保的目的。

關(guān)鍵詞:燃油輸送管路;串水清潔;燃油艙室壓力試驗(yàn)

中圖分類號(hào):U664.2 ??? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻(xiàn)標(biāo)識(shí)碼:A

Application of Pipeline Water Cleaning Process for Ship Fuel Transmission System

Zhou Xuezhi, ?Hu Haiping, ?Pan Guohua

( CSSC Huangpu Wenchong Shipbuilding Co.,Ltd., ?Guangzhou 511462 )

Abstract: A small number of solid particles are attached to the inner wall of the fuel transport system pipeline during ship construction. In order to avoid damage to the navigation safety of the ship,the pipeline needs to be cleaned after the installation.Usually,the pipeline cleaning adopts the oil,and the oil needs to be purchased separately.The pipeline system covers a large range,and multiple tolling pipes need to be made.Once there is leakage during the process,it may cause safety risks and environment pollution.This project takes advantage of the fuel tank pressure test,using water cleaning method,improve the fuel pipeline cleaning process,by injection water and discharge water to clean the pipeline without oil,one department to complete two tasks, greatly save the construction cost,ballast water leakage is no pollution and safety risks, to achieve the purpose of cost reduction,efficiency,safety and environment protection.

Key words: Fuel pipeline cleaning;Water method; Tank pressure test

1 ? ? 前言

船舶在建造過程中,管路成型、焊接、安裝過程中不可避免地含在管路的內(nèi)壁形成鐵銹、扎制鱗皮、焊渣、油污等污物,這些污物如果在設(shè)備運(yùn)行前不進(jìn)行徹底清除,將會(huì)影響設(shè)備的正常運(yùn)行,甚至嚴(yán)重?fù)p壞設(shè)備。一般情況下,船東和設(shè)備廠商都會(huì)要求船廠對(duì)管路系統(tǒng)進(jìn)行串油清洗,以保證設(shè)備安全可靠的運(yùn)行。

國(guó)內(nèi)船廠幾乎都是采用傳統(tǒng)的串油工藝進(jìn)行串油清洗,串油程序復(fù)雜、工作量大、周期較長(zhǎng)。目前各大船企的造船總量都在逐漸擴(kuò)大,在同等的硬件條件下,只有不斷縮短船臺(tái)/船塢和水下建造周期、提高造船速度才能滿足市場(chǎng)的需求。想要縮短建造周期、提高造船速度,在詳細(xì)設(shè)計(jì)和生產(chǎn)設(shè)計(jì)的準(zhǔn)確性上下功夫的同時(shí),更要開發(fā)適應(yīng)船廠飛速發(fā)展的新工藝、新技術(shù),用以指導(dǎo)生產(chǎn)施工,在各個(gè)工藝環(huán)節(jié)上提高品質(zhì)、降本增效。

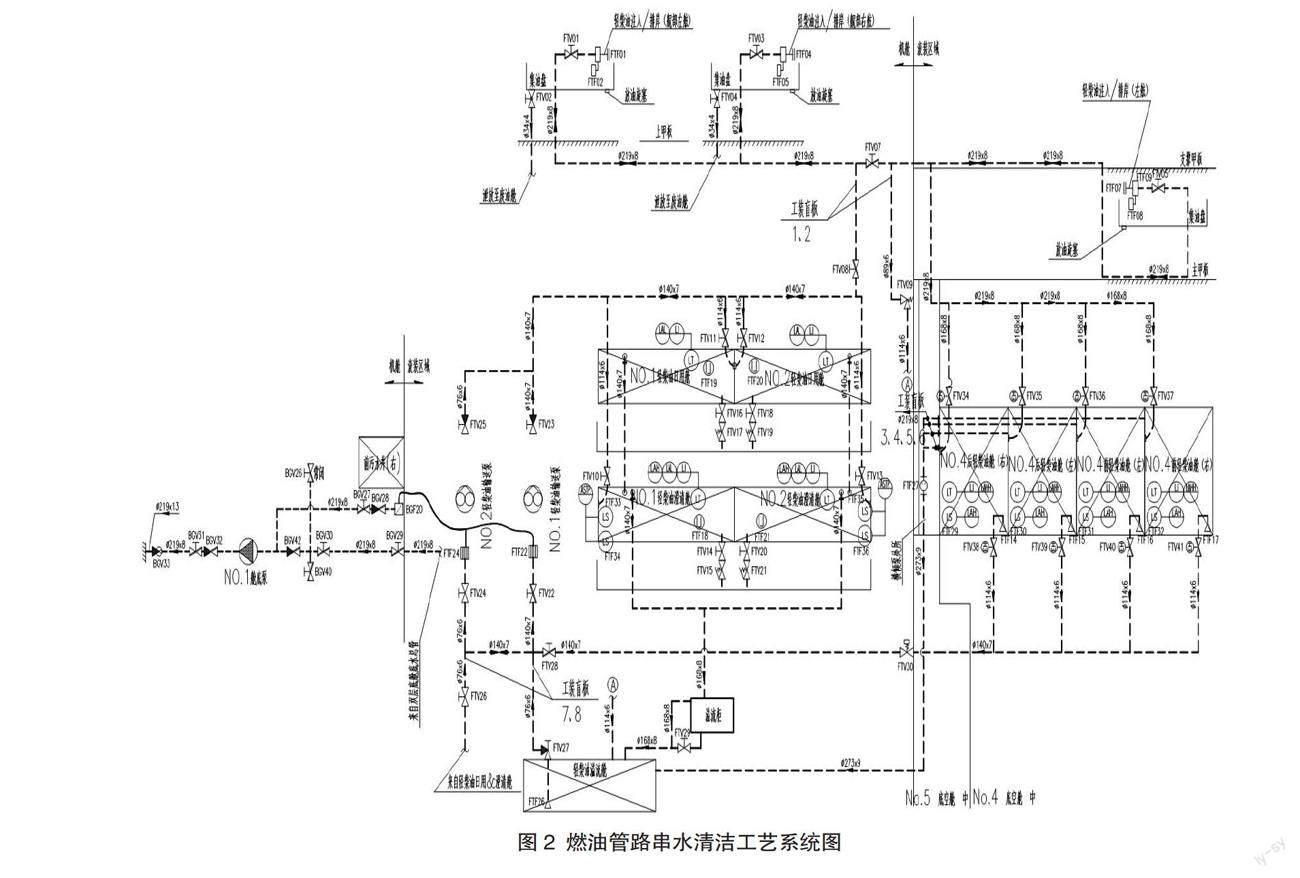

以某火車滾裝船燃油輸送管路為例,其管路外徑大,多為? 273mm、? 219mm、? 168mm的大管,管徑變化大,涉及區(qū)域廣。如果采用以往串油的清洗方式,需要安裝約600 m以上的工裝管,且工裝管穿過多個(gè)施工艙室,管路接口多,串油過程中漏油的風(fēng)險(xiǎn)大大增加。如圖1所示,該管路系統(tǒng)大,需要的燃油量大約為3 000 L,串油清洗后,管路內(nèi)的燃油不能完全排凈,當(dāng)油艙內(nèi)進(jìn)行其他施工項(xiàng)目時(shí),油管內(nèi)殘余的液體燃油和油氣會(huì)對(duì)施工人員造成安全隱患。可見串油清潔方式耗費(fèi)大量的人力和物力,安全風(fēng)險(xiǎn)高,施工周期長(zhǎng)。

2 ? ? 管路串水清洗工藝路線和方案

燃油輸送系統(tǒng)管路以燃油艙為界分為兩部分:一部分是燃油注入管路,燃油從甲板面上的注入口通過注入管路輸入到燃油艙里;另一部分是燃油輸出管路,從艙內(nèi)的吸口抽吸燃油通過輸出管路輸送到所需地方。

燃油艙在結(jié)構(gòu)焊接完成后,需要進(jìn)行艙室壓力試驗(yàn),通常是從消防栓連接水龍帶從人孔蓋向艙室內(nèi)注滿淡水,封閉艙室進(jìn)行壓力試驗(yàn),檢查合格后再將小型抽水泵從人孔處放入艙內(nèi)將淡水排出,小型抽水泵功率約15~20 m3/h,一般船舶燃油艙容積約為2000 m3,抽完需約110 h,效率很低。

我們的目標(biāo)是怎樣實(shí)現(xiàn)將燃油艙室壓力試驗(yàn)和燃油輸送管路串水清洗工序有效地結(jié)合起來。分析認(rèn)為,通過燃油注入管將淡水輸入到燃油艙室內(nèi),其過程對(duì)淡水注入管起到串洗作用;再用艙底泵通過艙室吸口和燃油輸出管將艙室內(nèi)淡水排出艙室,其過程對(duì)燃油輸出管路起到清洗作用。艙底泵的流量為250 m3/ h,艙容為2 000 m3的艙室,預(yù)計(jì)34 h可全部排空,這樣既可以實(shí)現(xiàn)艙室壓力試驗(yàn),也可同時(shí)對(duì)管路進(jìn)行清洗,一舉兩得。此工藝方案需要解決的難點(diǎn),是燃油管路內(nèi)部用淡水清洗后的防銹問題。

金屬生銹是一個(gè)氧化反應(yīng)過程,防止金屬生銹的一般方法是隔絕氧氣,怎樣將管子內(nèi)部與氧氣隔絕是問題的關(guān)鍵。可以向管子內(nèi)部注入氮?dú)猓脫Q出管路系統(tǒng)內(nèi)的空氣,再使用系統(tǒng)內(nèi)的閥件將管路封閉,從而防止氮?dú)庑孤┖透艚^氧氣,這樣管子串水清洗后的防銹問題也就解決了。

3 ? ? 管路串水清洗工藝應(yīng)用

以某火車滾裝船燃油輸送管路為例,改進(jìn)后的燃油管路串水清洗工藝系統(tǒng)見圖2.主要過程分為三個(gè)步驟。

(1)艙室加注淡水

從甲板注入口通過燃油注入管向燃油艙室加注淡水。本船柴油艙容量為500~600 m3,每個(gè)艙加水過程可持續(xù)9~10 h,加水過程淡水流過注入管路,即可對(duì)向艙內(nèi)注入的管路進(jìn)行沖洗。此過程的施工關(guān)鍵點(diǎn)為串水清洗前封堵與之相連的其它艙室和管路,同時(shí)保證加水流量為50 m3/h。

具體操作過程如下:

① 前期準(zhǔn)備工作:管路系統(tǒng)密性試驗(yàn)合格,燃油艙內(nèi)清潔,艙內(nèi)吸口位置安裝濾網(wǎng);

② 打開從注入口到燃油艙室的通道,開啟相關(guān)閥門(根據(jù)艙室加水順序依次打開對(duì)應(yīng)艙室的蝶閥);

③ 封堵燃油艙室各路出口,關(guān)閉相關(guān)閥門,將油艙內(nèi)溢流管路接口進(jìn)行臨時(shí)封堵,安全閥前加盲板;

④ 加注淡水。每次只對(duì)1個(gè)艙室進(jìn)行淡水加注工作,艙室加水共分為兩組,對(duì)第一組艙室加注淡水,待強(qiáng)度試驗(yàn)結(jié)束后,將艙室內(nèi)水排干后對(duì)第二組進(jìn)行加注淡水;

⑤ ?加水過程中設(shè)置4根工裝管,同時(shí)對(duì)一路注入管進(jìn)行加水作業(yè),加水至滿足艙室壓力要求停止加水,進(jìn)行艙室壓力試驗(yàn)。

(2)艙室排水

燃油艙強(qiáng)度試驗(yàn)后,使用機(jī)艙底右舷的1#艙底泵排出艙內(nèi)殘水,艙內(nèi)的淡水通過吸口進(jìn)入管路最后排出。這個(gè)過程淡水對(duì)從艙室流出的管路進(jìn)行沖洗,施工關(guān)鍵點(diǎn)為串水清洗結(jié)束后對(duì)管路內(nèi)殘留的水分進(jìn)行泄放。

具體步驟如下:

① 使用盲板封堵燃油溢流艙;

② 開啟艙室輸出管路上的相關(guān)閥門;

③ 關(guān)閉艙底泵與其他艙室管路相連的閥門;

④ 啟動(dòng)艙底泵進(jìn)行排水工作,直至排空為止;

⑤ 泄放管路內(nèi)殘留水分,調(diào)整船舶狀態(tài)使船舶艉傾,松開管子路徑上最低點(diǎn)的法蘭,將殘留在管路內(nèi)的淡水放出,并安排施工人員負(fù)責(zé)所有膨脹彎的排水工作和在該位置做好標(biāo)記;放殘結(jié)束后,恢復(fù)管路法蘭的安裝狀態(tài);后續(xù)系統(tǒng)加注燃油和該系統(tǒng)調(diào)試過程中應(yīng)重點(diǎn)檢查,確保無燃油滲漏。

(3)管路防銹

利用氮?dú)馀懦觥⒅脫Q管路系統(tǒng)內(nèi)空氣,并使用系統(tǒng)內(nèi)的閥件將管路封閉,隔絕氧氣,防止管路內(nèi)壁生銹。施工關(guān)鍵點(diǎn)是加注氮?dú)夂笠P(guān)注艙室內(nèi)氧氣含量,做好通風(fēng)。

具體步驟如下:

① 制作安裝加氮?dú)饷ぐ骞ぱb;

② 將系統(tǒng)進(jìn)艙的蝶閥FTV28、38、39、40、41打開;

③ 利用工裝向系統(tǒng)內(nèi)加氮?dú)猓ㄟ^觀看壓力變化判斷加氣量;

④ 管路內(nèi)壓力達(dá)到0.1 bar后關(guān)閉蝶閥,將氮?dú)夥忾]在管路系統(tǒng)內(nèi);

⑤ 管路加氮?dú)膺^程中,施工人員需佩戴氧氣濃度測(cè)量?jī)x,并做好通風(fēng)工作,一旦氧氣濃度發(fā)生變化需立即停止作業(yè),緊急疏散;加氮?dú)饬鞒掏戤吅螅状芜M(jìn)入各燃油儲(chǔ)存艙內(nèi)需使用風(fēng)機(jī)通風(fēng)30 min以上,由安全員測(cè)量氧氣濃度達(dá)標(biāo)后方可進(jìn)入艙室進(jìn)行作業(yè);

⑥ 艙室內(nèi)作業(yè)完畢后,系統(tǒng)恢復(fù);拆除系統(tǒng)安裝的封堵,恢復(fù)法蘭連接;系統(tǒng)管路清潔工作結(jié)束后,按管路原理圖恢復(fù)管子及其附件。

4 ? ?應(yīng)用效果

以某火車滾裝船燃油輸送系統(tǒng)管路為例,取得的效果如下:

(1)節(jié)約串油施工周期7天;

(2)節(jié)約艙室壓載施工周期1天;

(3)節(jié)約油管拆除時(shí)間3天 ;

(4)工裝管制作,節(jié)約4人×8小時(shí)×45元/小時(shí)×3天= 4 320元;

(5)工裝管安裝和拆除,節(jié)約10人×8小時(shí)×45元/小時(shí)×7天= 25 200元;

(6)加水、抽水人工成本,節(jié)約6人×8小時(shí)×45元/小時(shí)×7天=15 120元;

(7)節(jié)約工裝管約1 000 m,費(fèi)用約20萬元;

(8)節(jié)約串油油料約3 000 L,費(fèi)用約1.8萬元。

總計(jì)節(jié)約總周期8天,節(jié)約總金額26.3萬元 。

5 ? ? 結(jié)論

該工藝方案把燃油輸送系統(tǒng)管路沖洗和艙室強(qiáng)度試驗(yàn)結(jié)合在一起,大大提高了施工效率,節(jié)約了人力物力成本,提升了船舶建造時(shí)的安全性。經(jīng)過實(shí)踐證明,該工藝方案操作可行、高效,可推廣到其他類型船舶的燃油輸送系統(tǒng)管路串洗清潔工序當(dāng)中,也可供其他船廠參考和應(yīng)用。

參考文獻(xiàn)

[1] ?中國(guó)造船質(zhì)量標(biāo)準(zhǔn)[S],北京:中國(guó)標(biāo)準(zhǔn)出版社,2016.

[2] ?中國(guó)船級(jí)社.鋼質(zhì)海船入級(jí)規(guī)范(2021) [S],北京:人民交通出版

社, 2021.

[3] ?中國(guó)船級(jí)社.材料與焊接規(guī)范(2006)[S],北京:人民交通出版社,2006.

[4] ?王歡,等.船舶管路系統(tǒng)[M].哈爾濱工程大學(xué)出版社.

[5] ?徐珊娜,等.一種燃油系統(tǒng)的串洗方法:中國(guó):CN111420946A[P].