基于數(shù)值模擬分析的合金焊接工藝優(yōu)化試驗(yàn)

李小龍

摘 要:針對(duì)高溫合金薄壁機(jī)匣焊接加工效率低、成本高的問題,以2條環(huán)形焊縫的GH3536材料為研究對(duì)象,提出一種基于數(shù)值模擬分析的合金焊接工藝優(yōu)化方案。通過數(shù)值模擬可知,電子束焊接變形量為2.5 mm,自動(dòng)氬弧焊接的變形量為1.7 mm,故采用自動(dòng)氬弧焊接作為高溫合金薄壁機(jī)匣焊接加工工藝方案,并將其應(yīng)用于實(shí)際高溫合金薄壁機(jī)匣焊接加工中。結(jié)果表明,優(yōu)化后的自動(dòng)氬弧焊接加工工藝的檢測(cè)時(shí)間、總加工時(shí)間和空程時(shí)間更短,分別縮短了28、230、255 min。焊接一次合格率由69%提高到93%,可實(shí)現(xiàn)高效、低成本的高溫合金薄壁機(jī)匣焊接加工。

關(guān)鍵詞:高溫合金;薄壁機(jī)匣;焊接加工;工藝優(yōu)化

中圖分類號(hào):TG406

文獻(xiàn)標(biāo)志碼:A文章編號(hào):1001-5922(2023)04-0140-05

Optimization test of alloy welding process based on numerical simulation analysis

LI Xiaolong

(Fuyang School of Industrial Economics,Anhui,F(xiàn)uyang 236000)

Abstract:Aiming at the problems of low efficiency and high cost of welding processing of thin-walled superalloy casing,taking GH3536 material with two circumferential welds as the research object,two optimization schemes of casing welding processing technology of electron beam welding and automatic argon arc welding are proposed.The numerical simulation results show that the deformation of electron beam welding is 2.5 mm and that of automatic argon arc welding is 1.7 mm.Therefore,automatic argon arc welding is adopted as the welding process scheme of Superalloy thin-walled gearbox,and it is applied to the actual welding process of Superalloy thin-walled gearbox.The results show that compared with the traditional welding process of Superalloy thin-walled casing,the optimized automatic argon arc welding process has shorter detection time,total processing time and empty travel time,which are shortened by 28 min,230 min and 255 min respectively,10 min,221 min and 51 min respectively.The first pass rate of welding is increased from 69% to 93%.The processing cost of each superalloy thin-walled casing is about 1050 yuan,which can achieve high efficiency and Low cost welding processing of high temperature alloy thin wall gearbox.

Key words:superalloy;thin wall casing;welding processing;process optimization

高溫合金薄壁機(jī)匣是航空發(fā)動(dòng)機(jī)的重要零件,也是影響航空發(fā)動(dòng)機(jī)性能的關(guān)鍵因素。近年來,隨著國(guó)防科學(xué)技術(shù)的發(fā)展,航空發(fā)動(dòng)機(jī)進(jìn)入批量生產(chǎn)時(shí)代,高溫合金薄壁機(jī)匣的焊接加工壓力隨之增大,傳統(tǒng)加工工藝容易導(dǎo)致機(jī)匣出現(xiàn)裂紋等問題,導(dǎo)致高溫合金薄壁機(jī)匣生產(chǎn)量已不能滿足航空發(fā)動(dòng)機(jī)制造的需求。因此,亟需一種高效、高穩(wěn)定性、低成本的高溫合金薄壁機(jī)匣焊接加工工藝。結(jié)合試驗(yàn)與數(shù)值模擬,通過分析電子束焊和TIG焊焊接機(jī)匣過程中的應(yīng)力分布和應(yīng)力變化,采用低溫加熱工藝對(duì)焊縫進(jìn)行二次加工,實(shí)現(xiàn)了機(jī)匣焊接的工藝優(yōu)化。結(jié)果表明,該優(yōu)化方法可有效降低焊后的殘余應(yīng)力[1]。采用激光/高能電子束焊接,大幅改善了機(jī)匣的疲勞系能,增強(qiáng)了結(jié)構(gòu)的強(qiáng)度,實(shí)現(xiàn)了機(jī)匣與航空發(fā)動(dòng)機(jī)結(jié)構(gòu)的整體優(yōu)化[2]。提出航空發(fā)動(dòng)機(jī)管路振動(dòng)應(yīng)力原位抑制概念,實(shí)現(xiàn)了機(jī)匣的自動(dòng)焊接,提高了焊接的穩(wěn)定性[3]。為此,本研究提出電子束焊接和自動(dòng)氬弧焊接2種機(jī)匣焊接加工工藝優(yōu)化方案,并分析比較了這2種焊接加工工藝,選擇出最佳高溫合金薄壁機(jī)匣焊接加工工藝。

1 高溫合金薄壁機(jī)匣模型構(gòu)建

選擇2條環(huán)形焊縫的GH3536材料焊接高溫合金薄壁機(jī)匣,基本結(jié)構(gòu)如圖1所示。由8處翻邊結(jié)構(gòu)的薄壁筒體和前后安裝邊組成,其直徑為820 mm,厚為0.8 mm,高為200 mm。

2 高溫合金薄壁焊接加工工藝優(yōu)化

傳統(tǒng)高溫合金薄壁焊接加工通常采用半自動(dòng)TIG焊,利用非熔化極惰性氣體作為保護(hù)焊,通過焊接、去應(yīng)力、組合機(jī)械加工,實(shí)現(xiàn)焊接[4]。該焊接方法由于依賴操作工人技能水平,存在較大焊接變形的問題,且材料利用率和加工效率較低[5-6]。為解決該問題,設(shè)計(jì)了電子束焊接和自動(dòng)氬弧焊接兩種優(yōu)化焊接方法,并搭建A~C3種焊接結(jié)構(gòu)幾何模型。其中自動(dòng)氬弧焊接為組合焊接結(jié)構(gòu),零件狀態(tài)如表1所示。

根據(jù)構(gòu)建的幾何模型,采用網(wǎng)格劃分技術(shù)進(jìn)行有限元網(wǎng)格劃分[7],得到電子束焊接有限元單元51 300個(gè),節(jié)點(diǎn)99 000個(gè);自動(dòng)氬弧焊接A結(jié)構(gòu)有限元單元45 900個(gè),節(jié)點(diǎn)90 000個(gè);B結(jié)構(gòu)有限元單元46 800個(gè),節(jié)點(diǎn)84 600個(gè);C結(jié)構(gòu)有限元單元45 900個(gè),節(jié)點(diǎn)90 000個(gè)[8-9]。

3 焊接試驗(yàn)結(jié)果與分析

3.1 試驗(yàn)環(huán)境及試驗(yàn)設(shè)備

本次試驗(yàn)在相對(duì)空氣濕度小于65%,室溫25 ℃條件下進(jìn)行,電子束焊接設(shè)備為K110真空電子束焊機(jī),自動(dòng)氬弧焊接設(shè)備為CLOOS ROTBOL II機(jī)械手[10-11]。

3.2 材料參數(shù)及工藝參數(shù)

本試驗(yàn)材料為厚度分別為2、0.8 mm的2條環(huán)形GH3536板材,尺寸為300×150 mm,對(duì)接結(jié)構(gòu)位置材料厚度為0.8 mm。

工藝參數(shù)由多次試驗(yàn)參數(shù)調(diào)整后獲取。電子束焊接和自動(dòng)氬弧焊接工藝參數(shù)分別如表2、表3所示[12-13]。由于電子束接頭形式有3種,如圖2所示,本文根據(jù)試驗(yàn)結(jié)果對(duì)其接頭形式進(jìn)行確定。根據(jù)試驗(yàn)結(jié)果可知,第1種和第3種接頭形式可獲得良好的焊接接頭質(zhì)量。因此,本次試驗(yàn)選用第1種和第3種接頭形式進(jìn)行模擬試驗(yàn)。

3.3 結(jié)果與分析

3.3.1 數(shù)值模擬試驗(yàn)

通過數(shù)值模擬,得到模擬結(jié)果如表4所示。? 由表4可知,相較于有拘束的自動(dòng)氬弧焊接,無拘束的電子束焊接變形更大,波浪變形明顯,不利于后續(xù)裝配。

根據(jù)上述分析結(jié)果可知,電子束焊接需增加約束條件,自動(dòng)氬弧焊接中無余量焊接形變較大,需采取組合加工方式進(jìn)行彌補(bǔ)。

3.3.2 驗(yàn)證試驗(yàn)

(1)電子束焊接試驗(yàn)。電子束焊接試驗(yàn)首先需要確定焊接收縮余量。由于焊接是一個(gè)融化再結(jié)晶的過程,會(huì)導(dǎo)致零件結(jié)構(gòu)尺寸發(fā)生變化[14-15]。因此可采用焊接前后尺寸衡量其收縮余量;表5為3組試樣焊接前后尺寸對(duì)比結(jié)果。由表5可知,電子束焊接收縮余量為0.2 mm。

根據(jù)GH 3536零件機(jī)構(gòu)特點(diǎn)可知,焊接夾具對(duì)焊接變形具有一定影響。圖3為本次試驗(yàn)電子束焊接夾具結(jié)構(gòu)圖,采用過定位控制安裝邊直徑減小和外徑變形,以減小零件工作狀態(tài)下的應(yīng)力點(diǎn)載荷,提高其抗疲勞性能。

采用圖3夾具固定試樣,在大端安裝邊單面留2 mm余量,用電子束進(jìn)行焊接,結(jié)果如表6所示。

由表6可知,焊接后零件存在對(duì)接間隙和錯(cuò)位問題,不能通過X光合格檢驗(yàn)。

(2)自動(dòng)氬弧焊接試驗(yàn)。

采用CLOOSE機(jī)械手對(duì)0.8 mm厚度的GH353.6材料B結(jié)構(gòu)進(jìn)行焊接,收縮余量結(jié)果如表7所示。

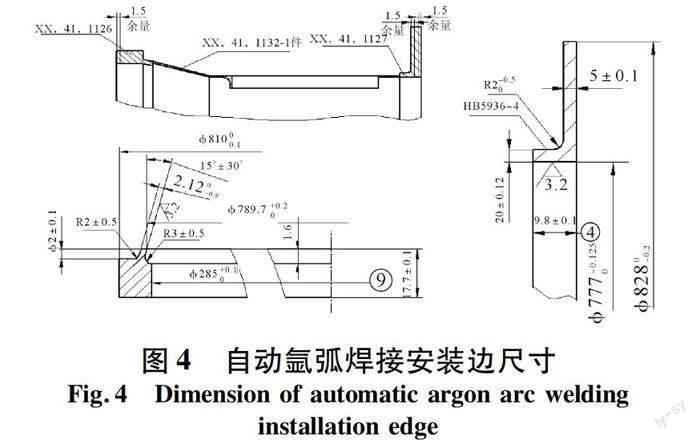

圖4為自動(dòng)氬弧焊接兩側(cè)安裝邊尺寸。采用限制自動(dòng)氬弧進(jìn)行焊接,后端面跳動(dòng)分別為1.2 ~0.8 mm,軸向尺寸收縮為0.2~0.5 mm,焊接一次合格,說明自動(dòng)氬弧焊接工藝具有一定的有效性。

3.3.3 對(duì)比實(shí)驗(yàn)

為比較分析電子束焊接和自動(dòng)氬弧焊接兩種優(yōu)化方案效果,實(shí)驗(yàn)對(duì)比了這兩種優(yōu)化方案模擬變形與實(shí)際工程變形,結(jié)果如表8所示。由表8可知,電子束焊接對(duì)接間隙較大,容易變形,無法實(shí)現(xiàn)一次焊接合格,需要補(bǔ)焊,且補(bǔ)焊后的零件安裝邊平面度為2.2 mm,大于數(shù)值模擬分析狀態(tài)。分析其原因是,電子束焊縫寬度較大,容易產(chǎn)生焊接缺陷,利用手工氬弧進(jìn)行補(bǔ)焊增大了零件變形。自動(dòng)氬弧焊接可滿足焊接要求,具有效率較高的特點(diǎn)。

綜上可知,自動(dòng)氬弧焊接是高溫合金薄壁機(jī)匣焊接加工的最佳焊接方法,利用該焊接方法進(jìn)行焊接,可減小加工余量和對(duì)后續(xù)加工的壓力,提高材料的利用率和加工效率。因此本文將自動(dòng)氬弧焊接方法作為最佳優(yōu)化方案,并研究分析了其實(shí)際應(yīng)用效果。

3.3.4 實(shí)際應(yīng)用效果

(1)焊接試驗(yàn)。為驗(yàn)證所提自動(dòng)氬弧焊接方案的可操作性,實(shí)驗(yàn)結(jié)合某企業(yè)生產(chǎn)車間實(shí)際條件,分別采用厚度為0.8~2 mm的焊接零件對(duì)實(shí)際產(chǎn)品進(jìn)行焊接實(shí)驗(yàn)。焊接零件結(jié)構(gòu)狀態(tài)如表9所示,焊接余量的安全系數(shù)為1.3。焊接過程如圖5所示。由圖5可知,自動(dòng)氬弧焊接可用于實(shí)際零件加工,具有可操作性和合理性;

(2)組合機(jī)械加工應(yīng)用。為驗(yàn)證所提優(yōu)化方案有效性,實(shí)驗(yàn)對(duì)比優(yōu)化前后的加工時(shí)間,結(jié)果如表10所示。

由表10可知,優(yōu)化前檢測(cè)時(shí)間為38 min,總加工時(shí)間為451 min,空程切削時(shí)間為206 min;優(yōu)化后的檢測(cè)時(shí)間為10 min,總加工時(shí)間為221 min,空程切削時(shí)間為51 min,分別縮短了28、230、255 min;切削時(shí)間占總時(shí)間比例由54.3%提升至76.9%,說明所提優(yōu)化方案具有一定有效性,可較大幅度提升檢測(cè)效率并縮短加工時(shí)間和空程時(shí)間。

表11為采用優(yōu)化方案進(jìn)行優(yōu)化后的零件主要加工尺寸統(tǒng)計(jì)結(jié)果。

由表11可知,優(yōu)化后加工的零件特征點(diǎn)尺寸在中差附近波動(dòng),公差均小于0.06 mm,滿足設(shè)計(jì)尺寸要求。

(3)應(yīng)用效果。

為驗(yàn)證所提的高溫合金薄壁機(jī)匣焊接加工工藝優(yōu)化方案的應(yīng)用效果,采用所提優(yōu)化方案對(duì)某企業(yè)2021年流道組件的焊接和機(jī)械加工工藝進(jìn)行優(yōu)化,并統(tǒng)計(jì)其合格率,結(jié)果如圖6所示。

從圖6可以看出,未用所提方案進(jìn)行優(yōu)化的下流道焊接工藝的一次合格率為69%,采用所提方案優(yōu)化后的一次合格率為93%。

為綜合分析優(yōu)化前后應(yīng)用效果,實(shí)驗(yàn)對(duì)比了優(yōu)化前后的加工時(shí)間、空程時(shí)間和刀具費(fèi)用等,結(jié)果如表12所示。

由表12可知,相較于優(yōu)化前,采用所提優(yōu)化方案優(yōu)化后的加工時(shí)間、空程時(shí)間大幅降低,分別縮短了230 、255 min,刀具費(fèi)用降低了74.3 元;切削時(shí)間占加工總時(shí)間比例減少了70%,檢測(cè)效率提高了50%,總加工效率提高了30%。

整體來看,采用所提優(yōu)化方案后,可有效提高流道一次交付合格率。由車間統(tǒng)計(jì)結(jié)果可知,每件流道約節(jié)約1 050元綜合成本,若每年生產(chǎn)200臺(tái),則每年可節(jié)約21萬元,具有較高的應(yīng)用價(jià)值。

4 結(jié)語(yǔ)

綜上所述,所提的高溫合金薄壁機(jī)匣焊接加工工藝優(yōu)化方案,分別采用電子束焊接和自動(dòng)氬弧焊接進(jìn)行焊接,可使焊接軸向變形控制在2.5、1.7 mm,相較于電子束焊接,自動(dòng)氬弧焊接的變形量更小。以自動(dòng)氬弧焊接為高溫合金薄壁焊接加工工藝優(yōu)化方案進(jìn)行焊接,相較于優(yōu)化前,檢測(cè)時(shí)間、總加工時(shí)間和空程時(shí)間分別縮短了28、230、255 min,焊接一次合格率由69%提高到93%,約節(jié)約每件高溫合金薄壁加工成本1 050元,具有較高的加工效率和更低的成本,可實(shí)現(xiàn)高效、低成本的高溫合金薄壁機(jī)匣焊接加工。

【參考文獻(xiàn)】

[1] 楊霄,李湉,喬雷,等.航空發(fā)動(dòng)機(jī)機(jī)匣縮比件雙電子束焊溫度場(chǎng)及變形研究[J].電焊機(jī),2022,52(4):44-50.

[2] 李志強(qiáng),陳瑋.高能束流加工技術(shù)在航空領(lǐng)域的應(yīng)用進(jìn)展[J].航空學(xué)報(bào),2022,43(4):54-66.

[3] 黃發(fā),郭壘,賈鵬超.航空發(fā)動(dòng)機(jī)管路振動(dòng)應(yīng)力原位抑制試驗(yàn)[J].航空發(fā)動(dòng)機(jī),2022,48(1):61-67.

[4] 張科夫,吳學(xué)崗,滕江,等.基于激光沖擊強(qiáng)化的某型航空發(fā)動(dòng)機(jī)風(fēng)扇機(jī)匣殼體裂紋修復(fù)技術(shù)研究[J].航空維修與工程,2022(2):72-75.

[5] 許章華,謝志雄,康茂東,等.K4169高溫合金鑄件鑄造缺陷修復(fù)及疲勞性能研究[J].材料導(dǎo)報(bào),2021,35(22):22115-22120.

[6] 鄒小平,沈天闊,樂學(xué)來,等.12Cr13與304L異種不銹鋼焊接工藝研究[J].電焊機(jī),2022,52(3):53-58.

[7] 樊洋,楊明華,陳凱敏,等.焊后熱處理對(duì)31CrMoV9鋼電子束焊接接頭組織及性能的影響[J].金屬熱處理,2022,47(3):57-61.

[8] 李晴,郗峰波.催化反應(yīng)釜換熱管與管板接頭焊接工藝研究[J].焊接技術(shù),2021,50(7):47-50.

[9] 豆旭昭,王世清,宋曉娟,等.基于ANSYS的Ti_2AlNb鈦合金電子束焊接數(shù)值模擬[J].焊管,2022,45(4):35-39.

[10] 徐磊,何建萍,潘雪航.不銹鋼超薄板脈沖微束等離子弧焊熔池尺寸和焊縫成形質(zhì)量[J].機(jī)械工程材料,2022,46(2):15-19.

[11] 劉航,龍江,聶瑞.安裝架接頭失效分析與焊接殘余應(yīng)力研究[J].新技術(shù)新工藝,2022(2):61-68.

[12] 周莎,安耿,席莎,等.鉬及鉬合金焊接技術(shù)的研究進(jìn)展及應(yīng)用前景[J].中國(guó)鉬業(yè),2022,46(1):1-7.

[13] 張斌.凝汽器管子管板封口焊問題分析及焊接工藝改進(jìn)[J].電焊機(jī),2020,50(11):83-87.

[14] 趙寶,楊永波,單易,等.用于航空發(fā)動(dòng)機(jī)混合器波瓣組件自動(dòng)氬弧焊工裝夾具的設(shè)計(jì)[J].焊接,2020(12):35-39.

[15] 王華臣,張法楷,于晏同,等.適用于油脂精濾器的自動(dòng)氬弧焊機(jī)設(shè)計(jì)[J].農(nóng)業(yè)工程,2021,11(8):108-111.