赤泥壓濾車間設備選型計算

史英杰,劉 麗

(1.貴陽鋁鎂設計研究院有限公司,貴州 貴陽 5500811;2.昆明有色冶金設計研究院股份公司,云南 昆明 650051)

0 引 言

赤泥是氧化鋁生產中的主要固廢物,主要存在“濕排”和“干排”2種堆放形式,我國早期設計的氧化鋁廠均采用“濕排”的堆放形式。隨著國家對環保要求的提高,“干排”以其安全、環保的優越性逐漸取代了赤泥“濕排”的堆放形式。赤泥“干排”必須將其漿液含水率控制在30 %以下,以滿足干法堆存對赤泥的力學要求,壓濾車間正是起到脫除多余水分的作用[1-2]。

在此背景下,國內某廠進行赤泥“濕排”改“干排”的技術改造。該文以此項目為例,描述了壓濾車間流程并詳細介紹了壓濾車間設備選型計算。

1 項目流程簡介

海水中和后的赤泥漿液經管網送往赤泥儲槽,利用喂料泵的壓力,赤泥漿液在隔膜壓濾機內進行1次脫水,1次脫水后,通過壓榨水泵向壓濾機濾板隔膜內打入高壓水對赤泥濾餅進行2次脫水,脫除的濾液自流到濾液槽,再經濾液槽自流至濾液收集池。壓濾脫水過程完成后,濾板自動打開,濾餅自動脫落到移動式膠帶輸送機上,移動式膠帶輸送機把赤泥濾餅輸送到2條匯總用膠帶輸送機,最終通過匯總用膠帶輸送機將濾餅送至赤泥堆場進行干法堆存。

2 主要工藝條件和物料流量

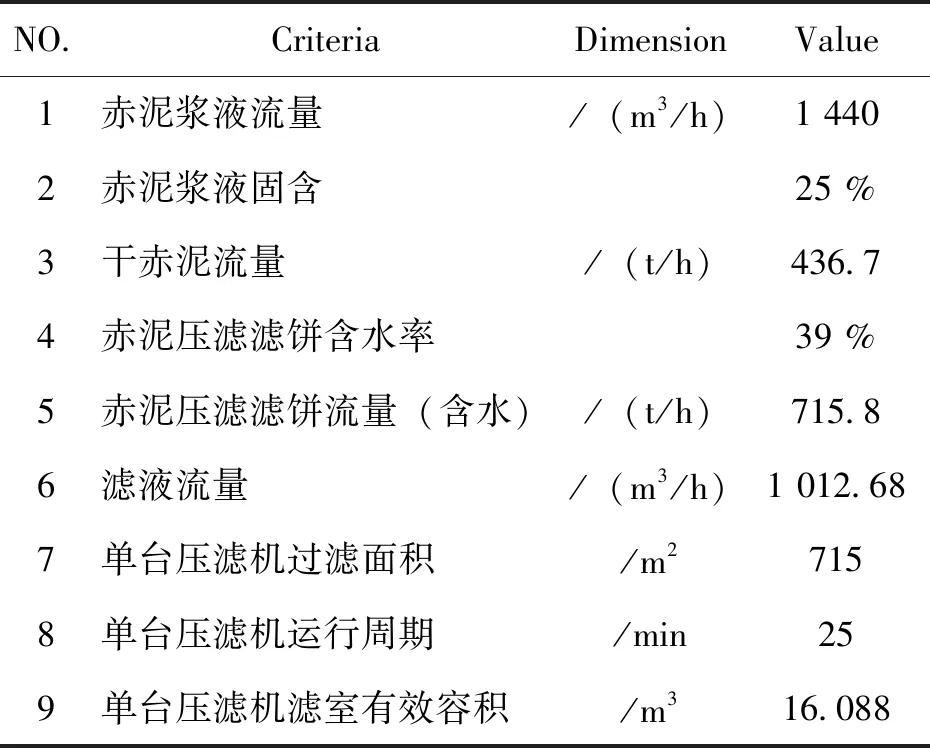

主要工藝條件及物料流量見表1。

表1 主要工藝條件及物料流量

3 設備選型計算

3.1 壓濾機

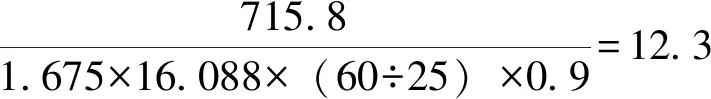

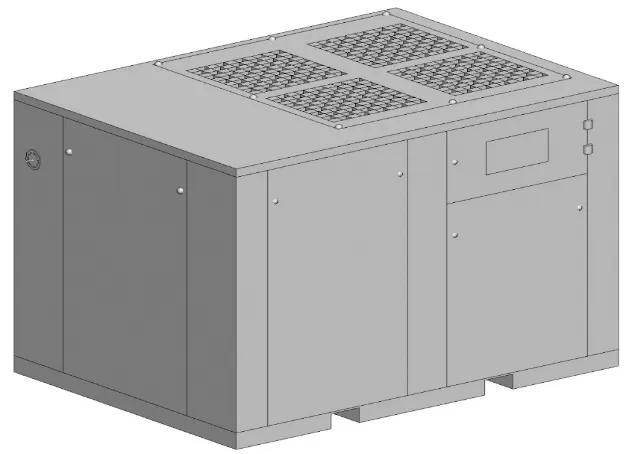

該項目采用快開式隔膜壓濾機,見圖1。經壓濾后的赤泥含水率可降至39 %以下。赤泥濾餅流量為715.8 t/h,設計選用過濾面積F=715 m2的壓濾機,濾室有效容積為16.088 m3。所需臺數如下:

圖1 快開式隔膜壓濾機

式中:

715.8——濕濾餅(含水),t/h;

1.675——濕濾餅密度(含水率39 %),t/m3;

16.088——單臺715 m2壓濾機濾室有效容積,m3;

60——1小時分鐘數,min;

25——壓濾機運行周期,min;

0.9——壓濾機運轉率。

考慮壓濾機為間斷操作,因此選用過濾面積F=715 m2的壓濾機13臺,運轉率為90 %,用12備1。

3.2 赤泥儲槽

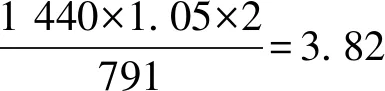

壓濾機的運行步驟分為:進料、壓榨、反吹、濾板松開、卸餅、濾板壓緊等,每個運行周期處理一部分赤泥漿液。壓濾機處理赤泥漿液屬于間斷操作,所以從管網來連續不斷的赤泥漿需在赤泥儲槽暫存,然后間斷地由喂料泵打入壓濾機進行壓濾。壓濾機在壓濾過程中的反吹漿液要返回赤泥儲槽,故赤泥儲槽高度應低于壓濾機所在平面,以便反吹漿液返回赤泥儲槽,考慮到壓濾機所在平面為▽11.000 m平面,赤泥儲槽規格選用φ12×8.5 m。另外,為了滿足壓濾機切換、泵切換、閥門切換等檢修維護時間,赤泥儲槽的緩沖時間考慮2 h。所需臺數如下:

式中:

1 440——赤泥漿液流量,m3/h;

1.05——波動系數;

2——緩沖時間,h;

791——規格為φ12×8.5赤泥儲槽有效容積,m3。

設計選用4臺φ12×8.5 m赤泥儲槽,見圖2。

圖2 赤泥儲槽

3.3 喂料泵

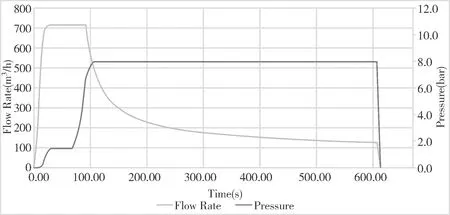

根據圖3壓濾機的運行曲線,喂料泵的流量選為720 m3/h,壓濾機進料壓力為0.8 MPa,壓榨水泵的揚程選取80 m。喂料泵與壓濾機采用一對一方案,設計最終選取13臺Q=720 m3/h、H=80 m離心泵,用12備1,變頻調速。

圖3 壓濾機運行曲線

3.4 壓榨水泵

目前壓濾機的壓榨方式分為氣壓榨和水壓榨,該項目采用水壓榨的方式。壓濾機在進料完成后,需向濾餅的隔膜腔體內打入壓榨水,以進一步降低濾餅含水率。壓榨水泵流量計算如下:

式中:

715——壓濾機過濾面積,m2;

1.25——壓榨水流量波動系數;

50——濾室厚度,mm;

45——壓濾后濾室厚度,mm。

壓榨水泵的流量選為55 m3/h,壓濾機壓榨壓力1.5 MPa,壓榨水泵的揚程選取150 m。壓榨水泵與壓濾機采用一對一方案,設計最終選取13臺Q=55 m3/h、H=150 m立式多級離心泵,用12備1,變頻調速。

3.5 空壓機

水壓榨形式下壓縮空氣的作用主要包括2部分:①輔助干燥,目的是將壓濾機內壓濾后的濾餅利用壓縮空氣進一步去除水分;②反吹空氣,壓濾機在進料完成后,需將管道內殘余的赤泥漿液反吹回赤泥儲槽,以利于下一個周期的壓榨。

輔助干燥用氣量:

715×0.1=71.5(Nm3/min)

式中:

715——壓濾機過濾面積,m2;

0.1——輔助用氣經驗系數Nm3/m2/min。

反吹用氣量:

折合標準大氣壓下為24.72 Nm3/min

式中:

30——反吹用氣時間,s;

20——壓縮空氣流速,m/s;

0.081——壓縮空氣管內徑,m。

以上為單臺壓濾機數據,該項目配置13臺壓濾機(用12備1),最多考慮3臺壓濾機同時處于輔助干燥及反吹風狀態。則需要壓縮空氣的流量為:

71.5×3=214.5(Nm3/min)

式中:

71.5——單臺壓濾機輔助干燥壓縮空氣流量,Nm3/min;

3——同時處于輔助干燥狀態的壓濾機臺數,臺;

由于壓濾過程中,輔助干燥和反吹是順序進行,滿足輔助干燥用氣最大量即可滿足返吹用氣量。同時考慮到,部分儀表用氣量,因此選用流量為Q=57 Nm3/min的螺桿式空氣壓縮機5臺,工作4臺,備用1臺。另外設置壓縮空氣儲罐作為緩沖用氣,滿足生產需求,見圖4。

圖4 螺旋式空氣壓縮機

3.6 濾液儲槽

赤泥濾液的總流量為1 012.4 m3/h,13臺壓濾機分為2組。第1組對應7臺壓濾機,平均流量為506.2 m3/h,最大瞬時濾液量為727.2 m3/h;第2組對應6臺壓濾機,平均流量為506.2 m3/h,最大瞬時濾液量為619.2 m3/h。分別對應1臺φ10×8.5 m濾液儲槽,每臺濾液儲槽平均有效容積667 m3,見圖5。

圖5 濾液儲槽

濾液儲槽停留時間:

式中:

667——濾液儲槽有效容積,m3;

60——1小時分鐘數,min;

727.2——7臺壓濾機最大瞬時濾液量,m3/h;

1.05——波動系數。

可保證濾液緩沖時間>25 min,滿足緩沖壓濾機1個周期的濾液量。另外,壓濾車間與濾液收集池的距離較近,且高差有20 m,因此設計考慮濾液以自流的形式返回濾液收集池,不配置濾液泵。

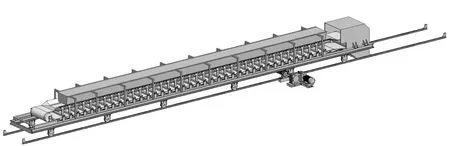

3.7 移動式膠帶輸送機

單臺壓濾機對應單臺移動式膠帶輸送機,見圖6。單臺壓濾機1個周期的濾餅量為30.32 t/h,卸餅時間約220 s,瞬時濾餅流量為:

圖6 移動式膠帶輸送機

式中:

30.32——單臺壓濾機1個周期的濾餅量,t;

3 600——1小時秒數,s;

220——單臺壓濾機1個周期的卸餅時間,s。

設計選用13臺輸送量為500 t/h,帶寬1.2 m,移動距離3.5 m的移動式膠帶輸送機,用12備1。

3.8 匯總用膠帶輸送機

根據4.7計算,單臺壓濾機的瞬時濾餅流量為496.1 t/h。13臺壓濾機最多考慮3臺壓濾機同時處于卸餅狀態,瞬時濾餅流量為3×496.1=1 488.3 t/h。

因此,設計選用2臺Q=1 500 t/h,B=1 200 mm,V=2 m/s的膠帶輸送機,用1備1。

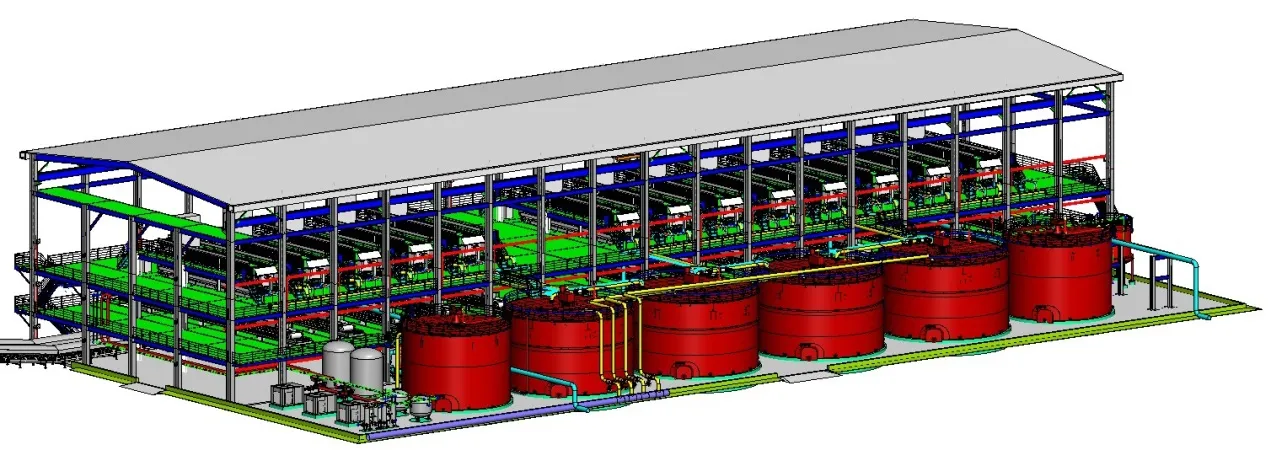

4 結 語

該項目壓濾車間三維效果見圖7。壓濾車間的設備以壓濾機為主,其余設備均是圍繞壓濾機起輔助作用。在壓濾機選型確定的情況下,其它設備選型也會影響到壓濾車間的平穩運行。該文中包括壓濾機在內的各種設備選型既滿足了環保要求,又節省了投資投產后運行效果良好,取得較好的經濟效益,為后人在赤泥的堆放形式方面提供一種思路。

圖7 項目壓濾車間三維效果圖