基于RobotStudio 的碼垛機器人控制系統設計*

陳曉康 ,李 楊 ,繆興華 ,周 銀 ,丁 展 ,蔣福平

(泰州學院機電工程學院,江蘇 泰州 225300)

0 引言

隨著數字經濟和互聯網經濟的飛速發展,引領工業生產向數字化轉型升級,以大數據為驅動力的智能制造體系,是推動數字信息化和工業自動化的重要力量。智能制造體系工藝的合理性、準確性、完備性、時效性,是實現強國制造業的關鍵技術[1-3]。工業機器人是整個制造體系的核心,不僅被用于多工位、多任務的協同自動化生產中,而且在智能搬運分揀、碼垛、自動上下料以及噴涂、焊接和涂膠等作業中也是重要的執行環節[4-7]。

智能制造生產體系中自動化產線各執行單元的產線布局、節拍控制是較為關鍵的環節,其中各工位間協同控制和運動軌跡的規劃是難點[8-10]。因此,需要對機器人的控制系統進行優化設計,通過控制系統來控制自動化生產過程,本研究選取智能制造系統中重要的執行單元碼垛機器人的控制系統為研究對象,模擬實際生產中碼垛的動作流程,并對碼垛過程中涉及的傳送帶、傳感器、產品、系統I/O 信號、機器人動作和路徑進行詳細分析設計。

1 系統方案設計

1.1 系統布局設計

自動化碼垛系統的布局是根據碼垛作業需求所構建的。本研究采用RobotStudio 軟件構建碼垛系統的布局分配,以機器人為核心中轉點、傳送帶為輸送載體、傳感器為信號的觸發點、碼垛產品為作業對象,采用I/O信號作為連接點,使整個碼垛系統協調、合理地流暢運行,構建的碼垛系統布局模型圖如圖1所示。

圖1 碼垛系統布局模型圖

1.2 系統控制流程設計

碼垛系統的控制是以數據信號流作為任務信息串聯和引導,通過對任務對象的特征分析,制定合理的碼垛工藝流程。具體控制流程是產品從自動化生產線進入碼垛線接收平臺,位置傳感器檢測是否有產品流入,然后通過數據流驅動傳送設備將產品輸送到機器人的工作范圍內,此機器人工作范圍內設有物料到位傳感器,用來驅動機器人末端吸盤吸取產品并進行碼垛作業,碼垛采取左右托盤同時碼垛,也可采取先左后右或者先右后左進行碼垛,碼垛系統控制流程如圖2所示。

圖2 碼垛系統控制流程圖

2 系統邏輯設計

2.1 I/O信號邏輯設計

碼垛控制系統的數據信號流分為產品有無觸發信號、產品到位觸發信號和碼垛觸發信號,具體的控制過程是由傳送帶InFeeder 接收到產品進入的信息,反饋給碼垛系統作為系統的輸入信號,系統的另一路信號數據由吸盤當前的狀態反饋給系統,再由系統將數據信號傳遞給Gripper,對機器人末端執行器吸盤進行控制。碼垛控制系統I/O信號邏輯設計如圖3所示。

圖3 碼垛控制系統I/O信號邏輯設計圖

2.2 傳送帶邏輯設計

傳送帶是整個碼垛系統的運轉樞紐,其中包括物料的有無檢測、物料的到位檢測,兩種檢測分別使用線傳感器和面傳感器。RobotStudio軟件采用Source模塊進行產品復制,然后進入Queue 模塊將物料產品依次傳遞,傳遞采用LinearMover模塊移動Source模塊產生的物料產品,直至面傳感器輸出信號觸發系統使機器人開始吸取產品進行碼垛作業,其中還采用了邏輯非模塊LogicGate(NOT)來解決傳感器檢測后信號變化的觸發情況。傳送帶I/O信號邏輯設計如圖4所示。

圖4 傳送帶I/O信號邏輯設計圖

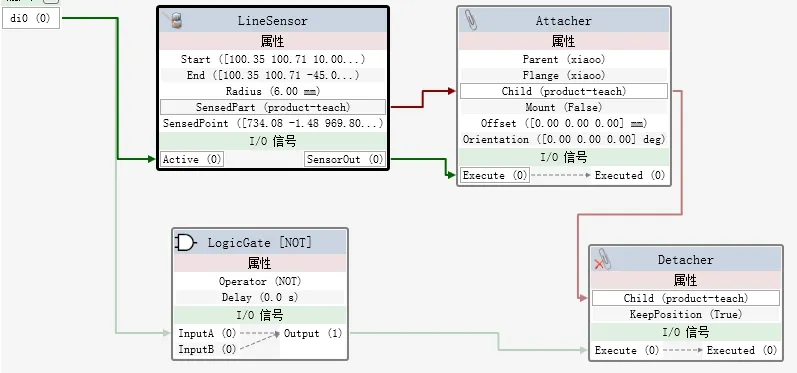

2.3 吸盤工具邏輯設計

吸盤是整個碼垛系統的最后執行環節,物料的吸取和放置都是由機器人的吸盤工具完成的,吸盤的邏輯設計中采用LineSensor 傳感器模塊進行抓取點的檢測,到位后觸發Attacher 模塊進行物料產品的吸取動作,再根據機器人的路徑規劃到達碼垛位置后觸發Detacher 模塊完成對物料產品的碼垛作業,控制模塊同時引入邏輯非模塊LogicGate(NOT),協調機器人吸盤的放置動作,吸盤I/O信號邏輯設計如圖5所示。

圖5 吸盤I/O信號邏輯設計圖

3 碼垛系統的搭建與仿真

碼垛系統搭建如圖6 所示,主要由碼垛機器人、托盤、外圍設備、托盤垛和控制柜等構成[11]。三套傳感器中,一個傳感器安裝在吸盤夾具上,以檢測確定物料的吸取點和放置點;另一個傳感器安裝在傳送帶起始端,檢測是否有物料進入傳送帶;最后一個傳感器是位置傳感器,用來檢測傳送帶上物料傳遞到位信息,進而調用機器人進行碼垛作業。

圖6 碼垛系統搭建圖

碼垛物料的長、寬、高分別為600 mm、400 mm、250 mm,重量為20 kg,托盤的長、寬分別為1 200 mm、1 000 mm。根據空間利用最優和垛型穩固原則采用五花碼或六花碼,其中五花碼采用橫三豎二碼垛方式,同時奇數層和偶數層碼垛原則相同方向相對,六花碼采用二列豎三式碼垛,需遵循1-2-3 和4-5-6 式碼垛原則,五花碼型、六花碼型分別如圖7、圖8所示。

圖7 五花碼型圖

圖8 六花碼型圖

碼垛系統根據垛盤尺寸、位置和工件特征,設置合理的運動路徑、吸取點和放置點,并通過I/O 數據信息流控制物料的取放。本文選取五花碼型,每層以三二式或者二三式放置5 個物料,每個垛盤放置5 層,兩個垛盤全部碼放完成時,一個周期的碼垛結束,碼垛系統仿真如圖9 所示。

圖9 碼垛系統仿真圖

通過碼垛系統仿真運行可得機器人末端執行器的運動軌跡和軌跡點坐標值,運動軌跡如圖10 所示。綠色——Z坐標,藍色——Y坐標,黃色——X坐標,軌跡點坐標值如表1 所示,其更有力地證明了系統的可靠性和穩定性。

表1 碼垛機器人運行軌跡Z、Y、X坐標值

圖10 碼垛系統運行末端執行器軌跡圖

4 結語

根據碼垛作業的任務要求,項目小組設計了基于RobotStudio 的碼垛機器人控制系統,包括系統布局的設計、系統控制流程的設計、I/O 信號邏輯設計、傳送帶邏輯設計和吸盤工具邏輯設計等,然后對搭建的機器人控制系統進行仿真調試,實驗結果驗證了該控制系統能夠很好地實現左右碼垛任務,并可保證較好的穩定性、安全性和高效性。因此,可將本研究的碼垛機器人控制系統應用于智能制造的生產體系中,實現高品質和高效率的智慧生產。