25Cr3MoA鋼齒輪的三段法滲氮工藝

張海巍, 馬曉鋒, 馬 寧, 沈 琳, 蔣 東

(中國航發北京航科發動機控制系統科技有限公司, 北京 102200)

25Cr3MoA鋼是一種淬透性良好的低碳合金結構鋼,具有高強度、良好的塑韌性及焊接性能,是航空發動機的重要組成材料。該鋼中添加了合金元素Cr、Mo,使該鋼的組織更均勻,熱處理性能穩定,淬透性顯著增強,并提高了回火抗力,減輕了回火脆性。25Cr3MoA鋼多用于制造受力類零件,如齒輪類、花鍵類、嚙合軸類等,特別是承受較小應力或有薄壁結構的齒輪。該鋼在600 ℃以下時,具有良好的高溫性能,400 ℃以下時,有較高的疲勞強度。經調質處理后,高抗拉強度和韌塑性及良好的淬透性再次提高,而剛度熱敏感性、脫碳傾向降低;特別是25Cr3MoA鋼滲氮處理后,表面硬度高,滲氮層脆性小,是齒輪類、花鍵類零件的首選材料[1]。

我廠設計的齒輪內部帶有花鍵,滲氮層要求0.31~0.41 mm,加工難度大,前期零件只能整體外協。但是外協加工的齒輪生產周期長,性能不穩定,多次出現運轉后齒部斷裂的情況。經權威機構失效分析后得出,發生斷裂的原因是由于齒部、花鍵處顯微組織已達8級,已不符合HB 5022—1994《航空鋼制件滲氮、碳氮共滲金相組織檢驗標準》三類滲氮件(HB 5022ⅢN)顯微組織1~5級的要求。隨著我廠生產技術水平的提升,考慮到外協加工的不確定性,齒輪改為返回廠內生產,但外協生產時遇到的滲氮組織不合格問題仍然存在。問題的根源在于長時間滲氮后,易出現脈狀、網狀氮化物等,目前此種問題,已成為制約生產加工的瓶頸。急需車間設計一種可得到穩定組織、性能可靠,并適用于批量生產的滲氮工藝。

1 試驗材料與方法

1.1 化學成分

試驗采用的原材料為退火態的25Cr3MoA鋼圓棒材,鋼的實際化學成分采用光譜分析法測定,主要化學成分如表1所示,實測值符合技術要求。

表1 25Cr3MoA鋼的化學成分(質量分數,%)Table 1 Chemical composition of the 25Cr3MoA steel(mass fraction, %)

1.2 試樣制備

試驗前將棒材加工為φ30 mm×355 mm的圓棒,然后使用SOLO可控氣氛多用爐,進行調質處理,溫度為600~1050 ℃,溫度均勻性≤±10 ℃。設備由爐體、加熱系統、供氣系統、油槽、循環水冷卻系統、控制系統組成,可實現爐體與圓棒同時轉移油淬火,避免了轉移過程中圓棒淬火溫度降低,淬火油為277HM快速淬火油。熱處理制度為900 ℃油淬火+580 ℃回火空冷,調質后硬度為28~32 HRC。調質后檢查25CrMoA鋼試樣的顯微組織,見圖1,組織評級為2級,索氏體分布均勻,無大塊碳化物和大量未分解的殘留奧氏體,符合三類滲氮件(HB 5022ⅢN)顯微組織1~5級的要求。

圖1 25CrMoA鋼試樣調質后的顯微組織Fig.1 Microstructure of the 25CrMoA steel specimen quenched and tempered

將調質處理后的圓棒按照加工工藝依次進行車削、數控車床加工、線切割、滾齒、磨齒、切內花鍵、內磨、外磨等接近30多道的機械加工,最終加工完成試件供滲氮試驗,滲氮試件如圖2所示。

1.3 試驗要求和方法

25Cr3MoA鋼試件氣體滲氮后,要求滲氮層厚0.35~0.41 mm,表面硬度≥750 HV。按圖2所示,分別對齒輪和內花鍵剖切,按HB 5023—1994《航空鋼制件滲氮、氮碳共滲滲層深度測定方法》檢查齒輪和花鍵節圓處的滲層深度,按HB 5022—1994《航空鋼制件滲氮、碳氮共滲金相組織檢驗標準》中ⅢN件檢查齒輪和花鍵處組織,要求全齒滲氮層顯微組織符合1~5級。

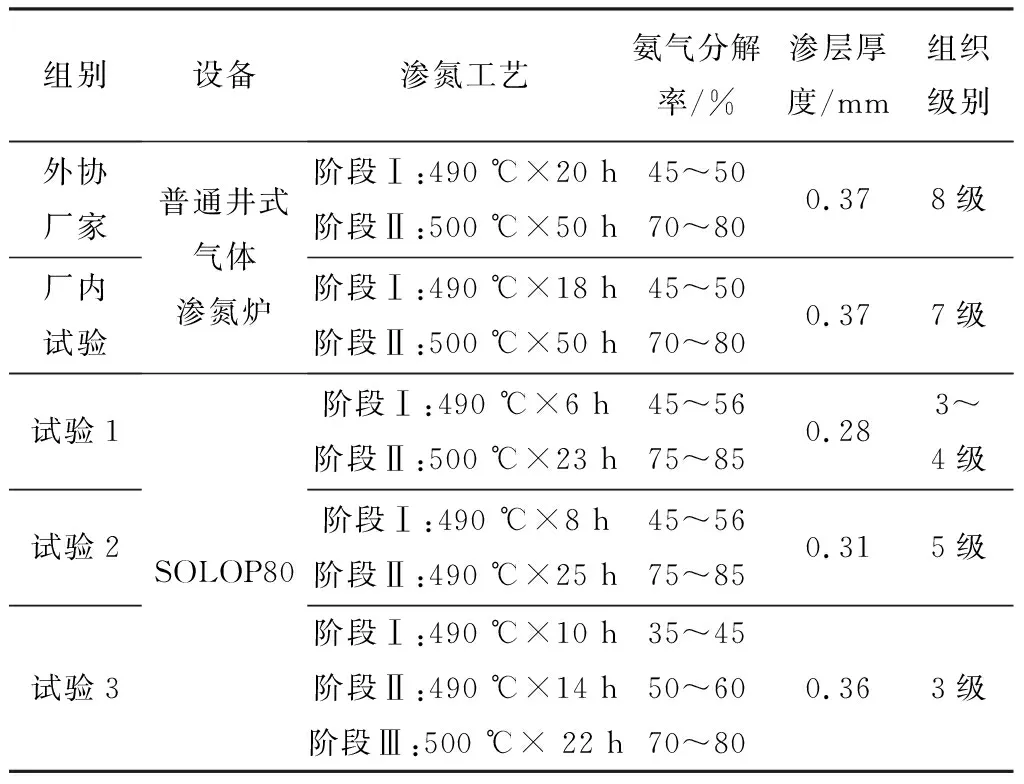

外協廠家采用傳統普通井式氣體滲氮爐進行滲氮,滲氮組織不合格,廠內采用同類氣體滲氮爐進行復驗,試驗得到類似結果。因此本試驗選用更加先進、可靠、穩定、受人為因素影響小的滲氮設備,采用帶有預氧化催滲功能的SOLOP80可控氣氛滲氮爐。該設備最高使用溫度可達700 ℃,溫度均勻性≤±5 ℃,通過氨氣裂解氣將氨氣裂解成氮氣和氫氣,通過控制氨氣含量實現爐內氮勢的快速調節。同時,該設備具備預氧化和檢測爐內剩余氨氣分解率功能,可大大縮短滲氮時間。具體試驗工藝及結果如表2所示。

表2 25Cr3MoA鋼試件滲氮試驗及結果Table 2 Nitriding test and results of the 25CrMoA steel piece

2 試驗結果與分析討論

試驗1采用原來的滲氮溫度,縮短兩個階段的滲氮時間,以解決滲氮層組織粗大、層深過深問題。試驗結果是組織3~4級合格,組織照片見圖3(a),但滲氮層偏淺,只有0.28 mm,不符合技術要求。由Fe-N相圖可知,延長強滲階段Ⅰ保溫時間,可增加滲層深度;降低擴散階段Ⅱ溫度,可有效改善滲層組織,于是進行了試驗2。試驗2結果表明,滲氮層深度與要求深度還相差0.04 mm,但組織已達到5級,齒部和內花鍵出現白層和脈狀組織,齒部顯微組織見圖3(b)所示。通過以上試驗結果得知,單純延長滲氮時間或降低滲氮溫度,會導致脈狀、網狀氮化物組織問題加劇,仍無法滿足技術要求。

圖3 不同試驗工藝下25Cr3MoA鋼試件齒部滲層的顯微組織(a)試驗1;(b)試驗2Fig.3 Microstructure of nitrided layer of tooth of the 25Cr3MoA piece under different test processes(a) test 1; (b) test 2

(1)

圖4 滲氮層生長的動力學曲線Fig.4 Dynamic curves of nitrided layer growth

脈狀氮化物的出現與合金元素在晶界偏聚及氮原子的擴散有關,滲氮溫度越高、保溫時間越長,越促進脈狀組織的形成,齒輪、花鍵處滲氮溫度相對較高,合金元素的偏聚較其他部位嚴重得多,更易出現脈狀組織,從試件的尺寸圖可以看出,此試件齒部模數2.166 mm,花鍵模數1.17 mm,齒的模數越小,滲氮加工難度也越高,出現脈狀、網狀氮化物的幾率就越大。結合試驗1、試驗2,確認新的試驗思路,滲氮可分為前期、中期和后期。前期、中期受溫度影響大,滲速度較快,應采取較低滲氮溫度;中期又屬于過渡期,氮化物的成型期,氨氣分解率應提高;而后期主要是氮化物的擴散需提供更高的動力。基于滲氮層形成的上述動力學特點和氮的擴散理論,結合Fe-N系統動態圖[4],制定了三段法滲氮工藝。調節加熱溫度和氨流量,伴隨著周期性的滲氮和一定溫度下滲氮層的分解,既能有效控制在工件表面形成高氮濃度的滲氮層,又能迅速將阻礙后續氮原子向工件內部擴散的組織(如ε相)分解,加快氮原子向內部擴散。通過試驗3三段法滲氮,內花鍵和齒部的滲層組織均勻,花鍵和齒部幾乎無脈狀組織出現,達到了預期效果,顯微組織照片見圖5。

圖5 經試驗3工藝滲氮后內25Cr3MoA鋼試件內花鍵(a)和齒部(b)的顯微組織Fig.5 Microstructure of internal spline(a) and tooth(b) of the 25Cr3MoA piece nitrided by test 3 process

3 結論

1) 25Cr3MoA鋼滲氮層深度>0.30 mm時,傳統的兩段法滲氮工藝,很難同時保證工件滲氮層深和尖邊、尖角處滲氮層顯微組織合格。

2) 25Cr3MoA鋼滲氮層深度>0.30 mm時,想要增加滲氮層深度,不考慮工件顯微組織的前提下,滲擴散階段保溫時間至少需要延長0.5~1倍以上。

3) 25Cr3MoA鋼滲氮層深度>0.30 mm時,采用三段法滲氮工藝,可有效控制滲氮層出現脈狀氮化物和白亮層。