鐵路橋梁常見病害及其處理措施

孫孝綱

(陜西陜煤銅川礦業有限公司鐵路運銷分公司,陜西 銅川)

1 鐵路鋼橋的裂損及開焊病害

鐵路鋼橋主要病害在于其橋梁桿件出現裂損以及局部開焊,少數存在承載力不足的病害。研究表明,可通過減少出現交叉焊縫、采取措施來改進焊接條件來改良鋼橋構件的生產工藝,從而減小鐵路鋼橋出現類似病害[1]。

1.1 病害原因分析及評定

分析出現裂損的原因,其主因一般為疲勞損傷。制造鋼橋的鋼材疲勞損傷的主要特征有:鋼材由于疲勞產生的裂紋主要向垂直于主力方向擴展,其發展分為三個階段,分別為出現裂紋、進一步發展和失穩[2]。影響鋼橋的疲勞因素如圖1 所示。

圖1 影響鋼材的疲勞因素

研究表明,疲勞產生的裂紋主要有兩類,一是由應力造成的疲勞,有由主應力引發的疲勞,也有由次應力引發的疲勞;二是由于鋼材銹蝕造成的疲勞。主應力引發的疲勞往往可以通過計算來減小或規避,但次應力引發的疲勞和銹蝕引發的疲勞無法規避[3]。

鐵路鋼橋性能的評定,可從以下6 個方面來進行。

(1)列車荷載。通過實測通過鋼橋的產生的荷載,計算出鋼橋的最大應力,再按照下式計算出應力比,當應力比不小于1 時,表明鋼橋安全可靠。

式中,Sr代表應力比;[σm]代表鋼橋的維修應力(MPa);σmax代表實測最大應力(MPa)。

(2)鋼橋主梁耐久以及承載能力。承載能力評定同應力比,耐久性可按下式計算:

式中,Dk代表未來受到疲勞損傷的程度;Dp代表橋梁通車以來累計的損傷程度。

(3)鋼橋主梁撓度。可采用撓度來對主梁的穩定性進行評定,具體可按下式計算:

式中,feq代表鋼橋主梁的換算撓度(mm);fm代表鋼橋主梁的實測撓度(mm);η 代表換算系數,可按下式求得:

式中,MS代表由設計荷載導致的鋼橋主梁彎矩(kN·m);MI代表檢測列車通過時導致的鋼橋主梁彎矩(kN·m)。

(4)鋼橋支座變位。通過檢測列車通過鋼橋時支座和鋼橋主梁的變位、支座和鋼橋墩臺的變位來進行評定,其變形值應不超過下式的計算結果:

式中,δ 代表計算變位值(mm);L 代表鋼橋跨徑(m)。

(5)鋼橋主梁的變位和其振動情況。預先在鋼橋主梁跨中位置的翼板下放安裝加速度測定儀,檢測列車通過鋼橋的加速度,再計算其振動頻率和振幅。可按下式進行評定。

式中,a 代表振幅(mm);V 代表列車速度(m/s);L 代表鋼橋跨徑(m);nk代表振動頻率(Hz)。

(6)鋼橋主梁恒載。通過使用加速度檢測儀檢測鋼橋主梁的振動頻率,計算得出作用于主梁的恒載及其引發的撓度,恒載及其引發的撓度可分別按下式計算:

式中,G 代表單位長度鋼梁重量(kg/m);E、I 分別代表鋼梁的彈性模量(MPa)及其慣性矩(cm4);fn代表n 階固有振動頻率(Hz);n 代表振動階數;L 代表鋼梁跨徑(m);g 代表重力加速度(m/s2);d 代表恒載引發的主梁撓度(mm)。

1.2 病害處理措施

(1)鋼橋涂裝。若鋼橋出現銹蝕現象,則必須考慮的銹蝕部分進行涂裝。涂裝時應充分考慮鋼橋所處環境,鋼橋的結構及桿件狀況,涂裝所用材料情況以及涂裝索采用的工藝等因素。鐵路鋼橋最易發生病害的部位主要是梁板的翼板位置、桿件節點處、橋梁支座處、帶棱角位置以及螺栓連接處,這些部位應重點照顧,若鋼梁受到水害、磨損嚴重或者收到化學腐蝕,則應考慮熱噴鋅+玻璃鱗片漆的涂裝方式。

(2)鋼橋補強。可采用熱修復對鋼橋進行加固補強維修。其主要思路是將裂紋局部進行打磨或者切削后,再用相同材料的鋼板焊接與裂縫位置,從而達到加固補強的目的。為保證重新焊接的質量,可采用二氧化碳氣體保護焊進行焊接,對于深度小于5 mm的裂紋具有較好的補強作用。熱修復法示意如圖2 所示。

圖2 熱修復法加固

2 鐵路橋梁支座病害

2.1 病害原因分析

研究表明,鐵路橋梁最容易出現變化的支座類型有平板支座、弧形支座以及搖軸支座[4]。主要表現形式為銹蝕、支座連接螺栓斷裂、轉動困難、滑動困難等。病害出現的主要原因有:

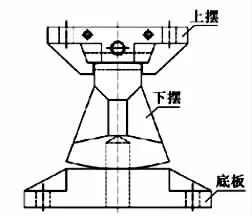

(1) 由于鐵路橋梁的養護存在問題,導致平板支座發生較大的銹蝕,在縱向上無法進行滑動,導致支座的螺栓出現剪斷現象,且由于承受了較大的上部荷載,造成石棉瓦外溢,導致支座存在轉動困難的現象。平板支座如圖3 所示。

圖3 平板支座結構

(2) 若上部荷載過大,弧形支座被壓平,其轉動較難,其下錨栓的抗剪強度有一定程度的降低,導致其無法正常滑動或者支座銹蝕嚴重,也可能導致無法正常進行轉動以及滑動。

(3) 若列車速度過快,搖軸支座的弧形面受到過大的壓力,從而導致其被壓平,或者支座出現銹蝕情況,都可能導致支座轉動困難,螺栓被剪斷等病害。搖軸支座如圖4所示。

圖4 搖軸支座結構

2.2 病害處理措施

對于必須要更換支座的病害,只能通過更換支座處理;對于螺栓被剪斷的病害,可進行錨固處理。具體做法如下:首先對支座的上座板進行錨固。由于支座安裝位置凈空不大,在梁底無法進行植筋施工,為了確保支座上座板能與梁進行有效錨固,可使用U 型鋼板將梁板的腹板固定,然后再與橋梁支座和U 型鋼板加以連接。連接好后,然后對支座的下座板進行錨固,錨固方式為選取支座相同長度的鋼板,然后再使用該鋼板與墩臺頂部和下座板進行連接,連接示意如圖5所示。

圖5 支座連接方式示意

3 墩臺裂縫病害

3.1 墩臺裂縫形成原因

墩臺出現裂縫的原因是由于墩臺澆筑混凝土時,水化熱過高導致的。水泥在強度形成過程中,溫度會升高,從而形成溫度應力及變形,若不加以控制,則可能形成裂縫。當水化熱越高,其溫度應力和變形就越大,形成裂縫的可能性也就越大。因此,在大體積混凝土施工時,往往應選擇水化熱較低的水泥品種,優化配合比設計,在滿足強度要求的前提下盡量減小水泥的用量,同時采取防止溫度變化過大的措施,減小水化熱對墩臺的影響[5]。

3.2 墩臺裂縫處理措施

(1)裂縫寬度不超過0.15 mm。可采用封閉膠涂抹至裂縫處,具體做法如下:①首先采用有機溶劑對裂縫內部進行清潔,如酒精等,同時能確保裂縫內部干燥;②將封閉膠拌和均勻后涂抹于裂縫表面,對裂縫進行封閉,涂抹時,務必要涂抹均勻,且不留縫隙;③涂抹時,應對其厚度以及寬度進行控制,一般寬度可采用20~30 mm,厚度可采用2 mm。施工工藝流程如圖6 所示。

圖6 封閉膠修補施工工藝流程

(2)裂縫寬度超過0.15 mm。對于這種裂縫,可采用灌漿封閉進行處理。具體做法如下:①對裂縫進行清理,清理寬度以裂縫兩側各50 mm 為宜;②根據裂縫的寬和深,確定灌漿嘴的間距以及布置,若裂縫較寬時,灌漿嘴可適當加密,反之則可增加間距,同時預留排氣孔;③灌漿嘴安裝完成后,可采用封縫膠對裂縫進行封閉,然后進行漏氣試驗;④拌和注漿漿液,通過灌漿嘴對裂縫灌漿,直至漿液從排氣孔流出為止;⑤對于個別裂縫較寬的部位,應自下而上在裂縫內灌注封閉膠,然后再進行灌漿;⑥灌漿完成后,一般應養護12 h 以上,如果當地氣溫較低,可適當增加養護的時間。灌漿封閉施工工藝流程如圖7 所示。

4 結論

鐵路橋梁在通車運營后可能出現多種病害,文中僅僅闡述了其中三種較為常見的病害。為確保鐵路運營安全,避免發生安全事故,應經常對鐵路橋梁進行巡檢。對于檢查出的病害應及時按照規范要求進行處理。對于鋼橋裂損、支座病害及墩臺裂縫,文中介紹了其產生的原因及處理措施,可對鐵路橋梁施工和運營后的病害處理提供一定的借鑒意義。