裝配式梁橋鋼橫隔梁設計關鍵技術研究

林幫軍,彭衛(wèi)兵,張宇濤,范大軍

(1.溫州市泰順縣交通運輸局 溫州市 325500;2.浙江工業(yè)大學 土木工程學院 杭州市 310014;3.溫州市鹿城區(qū)交通運輸局 溫州市 325000)

0 引言

預制裝配式梁橋具有標準化、工廠化、裝配化的特點,其橫斷面由多片梁構成,易于運輸裝配,由于其構造相對簡單,受力明確合理,工程造價相對較低,從而被廣泛地運用到國省干線公路建設中。橫隔梁作為裝配式混凝土梁橋的重要結構,對于加強結構的橫向聯系、保證結構的整體性有較大的作用。傳統的施工工藝易使橫隔梁出現較多的病害,主要表現在三個方面,橫隔梁不共面、錯臺和破損[1-2],從而導致梁體質量較差,橋梁橫向連接削弱,對結構的安全性和耐久性造成直接影響,降低梁橋抗扭性能及橫向穩(wěn)定性[3]。

鋼橫隔梁作為一種新型的梁橋橫向連接構件,能夠有效解決混凝土橫隔梁存在的問題,自重更輕,高空施工便捷,免去了傳統混凝土橫隔梁支模現澆的工序,已有不少學者對其開展了研究工作,并將其應用于實際工程。姚嘉等[4]通過對鋼橫隔梁施加一定的預應力,藉此平衡部分外荷載所引起的拉應力,從而改善加固效果,提高橋梁整體性。董立[5]在濟南黃河公路大橋的維修加固中應用了鋼橫隔梁,在混凝土梁體上安裝膨脹螺栓,之后在現場對鋼橫隔梁進行焊接連接。彭衛(wèi)兵等[6-8]通過有限元數值分析和方案比選,提出了一種新型三點式鋼橫隔梁,并將其成功應用于斜交小箱梁橋。

鋼橫隔梁主要應用于裝配式T梁橋、小箱梁橋,但目前仍缺少一套針對鋼橫隔梁的定制化設計流程,行業(yè)內同樣缺少裝配式梁橋鋼橫隔梁的相關設計經驗。文章通過對104國道蒼南段改建工程“五畝大橋”進行定制化設計,提出了梁單元、實體單元相結合的鋼橫隔梁設計方法,設計了兩種鋼橫隔梁結構,形成了針對鋼橫隔梁的標準化的設計流程和分階段調整誤差的裝配施工方法,可為其他同類工程的設計提供參考。

1 工程概況

五畝大橋全橋共兩聯,橋長278.24m(5×30+4×30),交角為90°,上部結構均采用預應力混凝土T梁,先簡支后連續(xù);下部結構橋墩均采用柱式墩、樁基礎,橋臺采用柱式臺、樁基礎。主梁斷面如圖1所示,底平面如圖2所示,該橋平面分別位于直線、緩和曲線和圓曲線上,橋梁斷面由四根預應力T梁組成,橋面凈寬7.5m,每跨設置三道中橫隔梁。設計將原中橫隔梁處的混凝土橫隔梁替換為鋼橫隔梁,五畝大橋共9跨,共計81個鋼橫隔梁。

圖1 主梁斷面圖(單位:cm)

圖2 底平面示意圖(單位:cm)

2 鋼橫隔梁的定制化設計流程

鋼橫隔梁的設計具體分為5步:求設計荷載、初步設計、深化設計、應力驗算、形成圖紙,如圖3所示。(1)求設計荷載階段,采用梁單元建立鋼橫隔梁的簡化計算模型,得到設計荷載下,鋼橫隔梁節(jié)點力,如桿件最大軸力、頂鋼板處壓力最大值、預埋鋼板處拉力最大值;(2)初步設計階段,通過在第1步中得到的設計荷載,對比采用鋼橫隔梁時節(jié)點的受力情況,確定主體桿件截面類型、節(jié)點板厚度、預埋鋼板厚度、剪力釘尺寸等;(3)深化設計階段,在初步設計的基礎上,進一步對圖紙深化設計,確定節(jié)點板尺寸、主體桿件長度,形成鋼橫隔梁設計圖;(4)應力驗算階段,建立采用實體單元的精細化有限元模型,對鋼橫隔梁應力、主梁應力、濕接縫應力進行驗算;(5)形成鋼橫隔梁最終設計圖。

圖3 鋼橫隔梁定制化設計流程

3 結構分析與設計

3.1 求設計荷載

參照104國道蒼南段改建工程五畝大橋(觀美連接線),建立Abaqus五跨連續(xù)梁有限元模型,T梁、現澆段、混凝土橫隔梁采用C50混凝土;預應力鋼束采用1860鋼絞線,采用桁架單元模擬,采用內置區(qū)域的方式嵌入混凝土;鋼橫隔梁材料采用Q345qD,各材料參數如表1所示,考慮到全橋彈塑性分析的復雜度,模型采用彈性材料計算。該橋設計兩種鋼橫隔梁,分別為三點式鋼橫隔梁和K型鋼橫隔梁。在求設計荷載階段,鋼橫隔梁采用梁單元(B31)模擬,如圖4所示,圖中僅示意三點式鋼橫隔梁,選擇鋼管作為主要截面,截面初步選用D102×5鋼管。為便于鋼橫隔梁初步設計,模型不建立節(jié)點板,鋼橫隔梁直接與預埋鋼板耦合,混凝土橫隔梁與主梁、濕接縫與主梁采用綁定連接。主梁、現澆段網格尺寸為0.1m,混凝土橫隔梁網格尺寸為0.05m,鋼橫隔梁網格尺寸設置為0.01m,對于厚度較小的部件,為保證計算精度,在構件厚度方向采用按單元數量布種,單元數不少于3個。

表1 材料計算參數

圖4 有限元模型示意圖

考慮自重、預應力、車道荷載的影響。模型共設置4個分析步驟,自重及主梁鋼束預應力在Step-1中施加,墩頂負彎矩鋼束預應力在Step-2中施加,鋪裝、車道荷載施加于Step-3,風荷載及溫度荷載施加于Step-4。其中預應力鋼束張拉通過降溫法模擬,初始溫度為0℃,主梁預應力鋼束降溫大小為-516℃,邊梁墩頂負彎矩鋼束降溫大小為-516℃,中梁墩頂負彎矩鋼束降溫大小為-556℃。車道荷載按照公路-Ⅰ級,分為雙車道中載、單車道偏載、雙車道偏載三種工況,將其轉化為壓強進行加載,車道荷載沿縱向按照第三跨跨中彎矩最不利布置。

計算得到各工況下,三點式鋼橫隔梁、K型鋼橫隔梁節(jié)點受力情況如表2所示。三點式鋼橫隔梁最大軸力出現在下桿,最大值為97.46kN,頂鋼板處壓力最大值為129.40kN,預埋鋼板處拉力最大值為81.42kN;K型鋼橫隔梁桿件最大軸力出現在橫梁處,最大值為121.75kN,預埋鋼板處拉力最大值為75.98kN。

表2 鋼橫隔梁節(jié)點受力情況

3.2 初步設計及深化設計

得到節(jié)點受力情況后,確定鋼橫隔梁截面尺寸,節(jié)點板厚度、頂鋼板厚度、焊縫尺寸,結合《公路鋼結構橋梁設計規(guī)范》與《公路鋼筋混凝土及預應力混凝土橋涵設計規(guī)范》進行驗算,首先采用規(guī)范公式對節(jié)點板和鋼梁截面的承載力、穩(wěn)定性進行驗算,確定節(jié)點板厚度與鋼梁截面尺寸;接著對焊縫強度與剪力釘抗拉承載力進行驗算,確定連接節(jié)點焊縫尺寸、剪力釘個數;最后驗算高強螺栓承載力,確定高強螺栓的尺寸與數量;對于三點式鋼橫隔梁,還需對頂鋼板處局部承壓承載能力和抗沖切進行驗算,受篇幅影響,計算公式在文中不作羅列。經過驗算后,三點式鋼橫隔梁選用D102×5鋼管作為主要截面,K型鋼橫隔梁橫梁選用D102×8鋼管、腹桿選用D83×5鋼管作為主要截面;節(jié)點板厚度取10mm,預埋鋼板厚度取20mm。鋼橫隔梁預制構件與節(jié)點板之間采用10.9級M20高強螺栓連接,螺栓孔均采用直徑22mm的標準孔。預埋鋼板表面設置剪力釘,與主梁一同澆筑,剪力釘材料采用ML15,公稱直徑22mm,設計圖中剪力釘在控制間隔的情況下須避開波紋管。

五畝大橋共九跨,不同跨橫坡及墊石標高不同,按照橫坡類型對各跨進行分類,由于主梁各跨預制橫坡及墊石標高存在差異,每跨鋼橫隔梁需調節(jié)其空間位置,設計通過調節(jié)節(jié)點板在預埋鋼板上的焊接位置應對橫坡及墊石標高的不同,鋼橫隔梁主體構件尺寸相同。最后形成各跨鋼橫隔梁設計圖,如圖5所示,圖中僅示意2%橫坡的情況。

圖5 鋼橫隔梁設計圖

3.3 應力驗算

形成鋼橫隔梁設計圖后,節(jié)點板、連接板、預埋鋼板尺寸均已確定,在應力驗算階段將梁單元替換為實體單元,建立精細化鋼橫隔梁模型,用于驗算構件局部應力。鋼橫隔梁采用實體單元模擬,將橫梁、斜撐、連接板等構件組合成一個部件,預埋鋼板與節(jié)點板、節(jié)點板與連接板之間的約束簡化為綁定連接,由于主要驗算構件的應力,模型不建立剪力釘,將其簡化為綁定連接。由上文可知,雙車道中載工況下,采用梁單元模型計算的鋼橫隔梁應力最大,故實體單元模型只按照雙車道中載工況進行加載。

第三跨第二道鋼橫隔梁應力云圖如圖6所示,節(jié)點板、預埋鋼板應力云圖如圖7所示。由圖6和圖7可知,三點式鋼橫隔梁、K型鋼橫隔梁桿件應力最大分別為170.4MPa、168.5MPa,三點式鋼橫隔梁最大應力出現在連接板與橫梁連接區(qū)域,K型鋼橫隔梁最大應力出現在K型節(jié)點腹桿與橫梁連接區(qū)域,在工廠預制過程中要保證鋼橫隔梁應力較大區(qū)域的焊接質量。三點式鋼橫隔梁的斜撐、K型鋼橫隔梁的腹桿應力值均較小。三點式鋼橫隔梁、K型鋼橫隔梁節(jié)點板處最大應力分別為54.06MPa、66.01MPa,預埋鋼板處最大應力出現在鋼板中下部,節(jié)點板最大應力出現在鋼板與預埋鋼板連接區(qū)域。Q345鋼屈服強度為345MPa,無論是鋼管截面還是其余構件,其應力值均遠小于345MPa,較為安全。

圖6 鋼橫隔梁Mises應力云圖(單位:Pa)

圖7 節(jié)點板Mises應力云圖(單位:Pa)

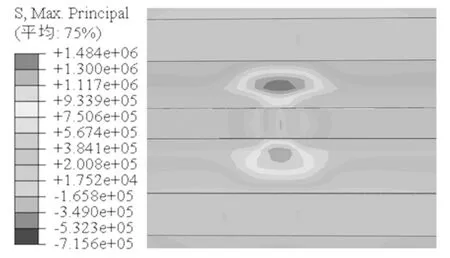

僅示意采用三點式鋼橫隔梁時主梁及濕接縫處應力,工況選擇雙車道中載,導出主梁B腹板處應力,如圖8所示,導出主梁B與主梁C間濕接縫處應力,如圖9所示。由圖8和圖9可知,T梁腹板處最大拉應力出現在預埋鋼板中心位置,最大主拉應力值為1.33MPa,小于C50混凝土抗拉強度標準值2.65MPa,預埋鋼板兩側區(qū)域出現較小的壓應力,遠小于混凝土抗壓強度標準值,主梁梁底應力值分布較為均勻,約為0.1~0.15MPa。濕接縫區(qū)域最大應力出現在濕接縫兩側,即頂鋼板與主梁翼緣連接位置,最大主應力為1.48MPa,同樣遠小于混凝土抗拉強度標準值2.65MPa,較為安全。

圖8 T梁腹板區(qū)域應力云圖(單位:Pa)

圖9 濕接縫區(qū)域應力云圖(單位:Pa)

鋼橫隔梁采用預埋鋼板的方式實現鋼-混之間的穩(wěn)定傳力,節(jié)點板最大應力雖然為50~60MPa,但由于鋼橫隔梁采用了較大面積的預埋鋼板,應力能夠均勻地向主梁腹板進行傳遞,結合上述對主梁與濕接縫處應力分析,也進一步證明了采用鋼橫隔梁不會導致在主梁腹板位置產生明顯的局部應力集中現象,并且由于預埋鋼板之上設置有剪力釘,與主梁澆筑為整體,當預埋鋼板受拉時,其不存在拔出的風險,較為安全。

4 施工方案

4.1 鋼橫隔梁預制

以三點式鋼橫隔梁為例,橫隔梁主體分為相應的構件單元制作,構件單元經檢驗合格后,再進行組裝焊接形成鋼橫隔梁主體構件,在連接板相應位置預留螺栓孔加工位置,以便于后續(xù)匹配安裝。

4.2 預埋鋼板固定、主梁澆筑

鋼筋籠應先吊至底模板,預埋鋼板采用點焊固定于側模板,隨后安裝側模板與端模板,注意預埋鋼板、剪力釘須避開鋼筋籠與波紋管。

4.3 鋼橫隔梁的裝配施工

鋼橫隔梁采用分階段調整誤差的裝配施工方法,通過平衡主梁預制、鋼板預埋、主梁架設三個施工過程中產生的誤差,實現基于高強螺栓的鋼橫隔梁的高精度裝配,總共分為5個施工步驟,分別為焊接腳支撐、螺栓孔位測量、預制構件打孔、高強螺栓連接、澆筑現澆段,主要步驟如圖10所示。

主梁完成拆模后,確定混凝土主梁實際尺寸與設計尺寸之間的施工誤差,調整節(jié)點板、頂板在預埋鋼板上的焊接位置,完成腳支撐的焊接(其中節(jié)點板已打孔)。主梁吊裝架設完畢后,為平衡主梁架設過程中產生的誤差,利用測量儀器測量相鄰混凝土主梁之間節(jié)點板之上螺栓孔位的實際空間位置,在工廠完成鋼橫隔梁相應位置處螺栓孔的加工。施工現場采用高強螺栓將預制構件與節(jié)點板連接,隨后澆筑現澆段處混凝土。

5 結語

針對五畝大橋設計了兩種不同結構形式的鋼橫隔梁,并對鋼橫隔梁的定制化設計流程、結構受力性能進行了研究,得到主要結論如下:

(1)采用梁單元、實體單元相結合的鋼橫隔梁設計方法,在保證結構可靠的前提下,高效完成裝配式混凝土梁橋鋼橫隔梁的設計。

(2)三點式鋼橫隔梁、K型鋼橫隔梁力學性能良好,能夠作為橫向連接構件應用于裝配式混凝土梁橋。

(3)采用分階段調整誤差的裝配施工方法,在保證安裝精度的前提下,實現鋼橫隔梁的快速高空裝配。