裝甲防護襯層及相關材料研究進展

陳東,包睿,李鵬

(1.陸軍裝備部航空軍事代表局駐成都地區航空軍事代表室,成都 610036;2.西南技術工程研究所,重慶 400039)

大量統計數據表明,導致裝備損毀和人員傷亡的原因80%為破片或其引起的“二次爆炸”所致,而槍彈直接導致的傷亡只占少數[1-4]。坦克裝甲車輛面臨著各種彈藥的威脅,彈藥擊穿車輛基體裝甲后,基體裝甲和彈頭破碎,產生高速破片或崩落破片,并呈錐形高速前行,從而造成車輛內部大面積人員傷亡和裝備損壞[3,5-6]。

在裝甲車輛內部安裝防護襯層是一種重要的防護方案,在地面機動裝甲綜合防護體系中占據重要地位。防護襯層的作用主要體現在:當彈丸穿甲性能處在彈道極限內時,防止彈丸碎片或裝甲材料崩落的破片飛入車內,同時其本身不產生二次破片;當彈丸穿透裝甲時,可以有效降低彈丸破片的動能,從而提高乘員的生存能力[5-7]。本文將從裝甲防護襯層研究現狀、裝甲防護襯層防護機原理以及防護襯層材料3 個方面進行闡述,并著重總結裝甲防護襯層材料研究進展。

1 裝甲防護襯層應用現狀

為滿足復雜戰場中保護裝甲裝備和士兵安全的需求,國外率先開展了裝甲防護襯層技術的研究,現已經歷了3 代發展,相關研究較為成熟[8-10]。防護襯層也從單一性能逐漸朝著多功能一體化方向發展,其核心設計思想是綜合應用各種防護/材料技術實現防中子輻射、防彈和防破片等多種功能[11]。

目前,世界各國坦克裝甲車輛均配備了防護襯層。例如,美國M1A2 主戰坦克、M2/M3 布萊德利戰車、M113 裝甲輸送車等在車體和炮塔乘員艙、戰斗艙內壁安裝了防破片襯層(如圖1 所示);德國的“豹II”A4 坦克炮塔內部也裝有防破片襯層,“山貓”履帶式步兵戰車車輛內部采用了破片襯層,IBD 戴森羅特工程公司設計的模塊化防護概念中,MAP-L 襯層系統仍是其重要組成部分。

圖1 美國M113 裝甲輸送車車體采用襯層防護Fig.1 American M113 armored transport vehicle body with liner protection

2 裝甲防護襯層防護原理

2.1 防輻射原理

現在戰場中,裝甲車將面臨來自空中和地面各種反裝甲武器的火力攻擊,甚至面臨大規模戰術殺傷武器——中子彈的威脅,其爆炸會產生強輻射作用,若未采取有效措施,會對裝甲車輛乘員產生極大的殺傷作用。因此,使用具有中子屏蔽功能的防護襯層可有效保護成員免受傷害[12]。

具有中子屏蔽功能的防護襯層主要通過對快中子減速和慢中子吸收來降低中子能量,其中快中子減速是降低中子能量的主要途徑。中子經過減速之后,能量大大降低,當能量降低至被特殊元素吸收時,就完成了對中子輻射的防護[13-15]。國內外大量研究表明,中子屏蔽材料中氫含量越高,防中子輻射的效果會越好[16-17]。

2.2 抗彈、防破片機理

作為防護產品,防彈、防破片性能為防護襯層最基礎且最重要的功能。在此基礎上,進行多功能協同設計,確保防彈、防破片性能和防輻射等性能兼具。因此,對防護性能相關機理的研究仍是學者們研究的重點。

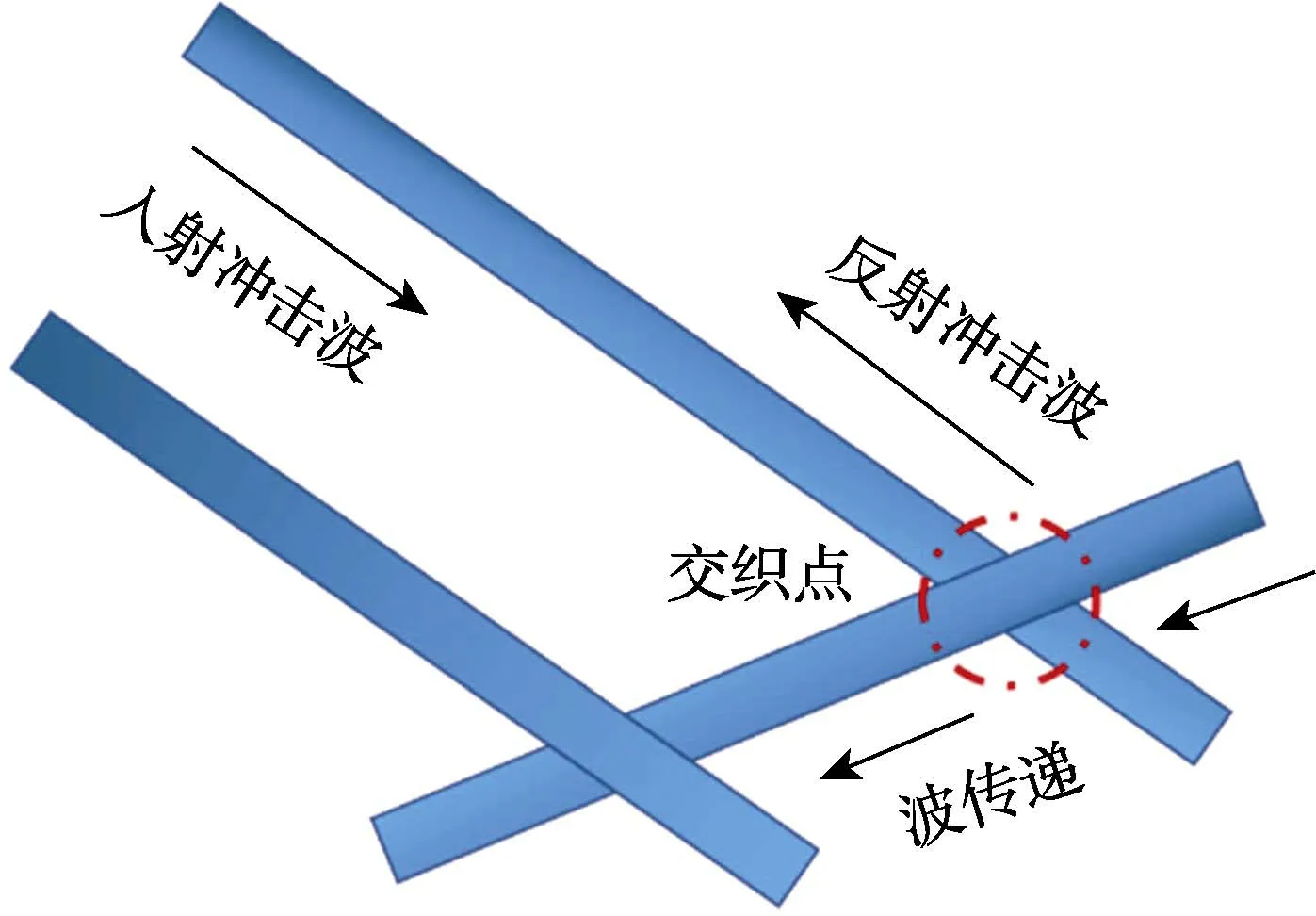

在防彈、防破片方面,裝甲防護襯層通常采用多層復合結構,層與層間通過粘接或夾層等方式連接起來,防護機理更復雜。為提升防護襯層的性能,學者在防護機理上做了大量的研究。Naik 等[18]和陳磊等[19]對彈體、破片在侵徹過程中的機理進行了研究。彈體、破片接觸防護襯層的瞬間,與襯層內部纖維觸點間會產生強烈的應力波,能量會以沿纖維軸向的橫波和沿厚度方向的縱波2 種形式傳遞[20-21],傳播形式如圖2 所示。脈沖形式的橫波傳播至基體與纖維交錯點,兩者的相互作用使得能量向多個方向上擴散開來,從而大面積損耗更多的能量[22]。厚度方向的縱波首先對防護襯層起壓縮作用,并在纖維與基體的界面產生使壓縮應力轉化的放射作用,轉化后拉伸應力波的傳遞會通過纖維分層、斷裂及界面失效形式將能量消耗[18]。

圖2 沖擊應力波在纖維復合材料中的傳播形式Fig.2 Propagation mode of impact stress wave in fiber composites

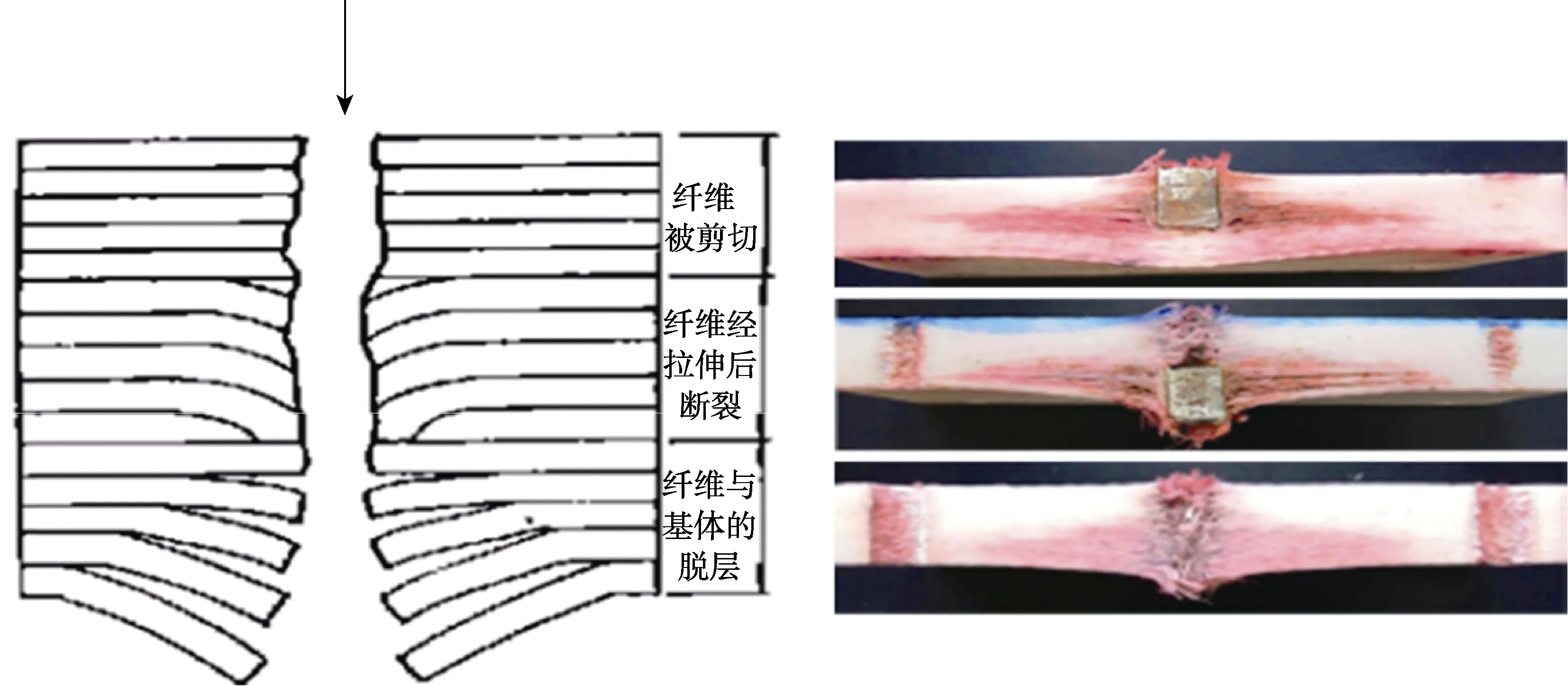

隨著彈體、破片對防護襯層更加深入侵徹,纖維受到拉伸作用,來自彈體、破片的動能轉化為纖維彈性勢能,能量被進一步消耗。當纖維的應變大于其極限應變時,則纖維斷裂[20,23]。如彈體、破片動能仍未被耗盡,則進一步侵徹下一層,直至被完全消耗。從防護襯層的損傷形式分析,防彈體、破片的過程可分為3 個連續的階段,如圖3 所示[24]。首先,防護襯層出現沖塞剪切破壞;其次,材料局部變形,纖維拉伸斷裂失效;最后,纖維與基體間的部分界面失效,擴大后形成分層,同時纖維受拉斷裂仍然存在[25-26]。

圖3 彈擊后復合材料的破壞過程Fig.3 Damage process of composite after projectile impact

綜上所述,裝甲防護襯層的防輻射、抗彈、防破片機理是通過材料選擇、結構設計以及參數調整等方式來實現的。深入研究其防護機理,并針對性進行結構設計可以最大限度地提升襯層的防護能力,為裝甲車輛和士兵提供全面的防護保障。

3 裝甲防護襯層材料研究進展

高性能纖維復合材料技術的發展推動了防護襯層的升級換代。使用高強、低密度的纖維作為增強體,低彈性模量的韌性樹脂作為基體,復合制備的襯層可賦予其優異的防護性能[27-28]。由于增強體和樹脂基體之間的力學性能呈數量級別差距,增強體性能的少量提升可以顯著提高防護襯層的防護性能,因此更多國家和學者將研究重點聚焦在高性能纖維的研究與開發上。隨著武器裝備對輕量化、高防護性能襯層的迫切需求,研究高性能纖維復合材料迅速成為解決輕量化與高防護這一矛盾的重要措施之一,也是近幾十年來裝甲防護材料技術發展的重點[11,29]。目前,用于制備高性能防護襯層的纖維主要有玻璃纖維、芳綸纖維、超高分子量聚乙烯纖維(UHMWPE)、聚苯并雙噁唑纖維(PBO)等[8,10,28]。

3.1 玻璃纖維

玻璃纖維是最先應用于防彈、防破片領域的纖維,由其制備的復合材料具有比強度高、耐腐蝕性好等優點,兼具優異的抗彈、隔熱、降噪等功能[27,30]。因此,廣泛應用于裝甲車體和防護襯層的制造,提高乘員和車內設備的安全性和防護性能。

劉國權等[31]使用S-2 型高強玻璃纖維作為增強體,制備了環氧樹脂基復合材料,在40 kg/m2面密度情況下,進行56 式沖鋒槍7.62 mm 鋼芯彈侵徹試驗。通過對測試后的樣件微觀組織研究分析發現,復合材料主要通過分層和纖維斷裂來吸收能量,纖維與樹脂基體的合理匹配可大幅提升其抗彈性能[32]。Santanu Choudhury 等[33]對低溫下的玻璃纖維增強樹脂基復合材料的抗彈性能進行了評估,結果表明,低溫下復合材料吸收能量和損傷程度相差不大,這一結果也為玻璃纖維制備的防護襯層在低溫下的使用提供了依據。

杜忠華等[34]對玻璃纖維復合層壓板的抗彈性能進行了研究,并給出了此類層合板彈道性能v50的預測公式,建立了纖維層合板與防護性能的關系,見式(1)。

式中:v50為彈道極限速度;μ為材料的泊松比;σT為背板的動態屈服應力;D和m分別為彈徑和質量;E為材料的彈性模量。

李中澤等[35]運用有限元軟件ANSYS/LS-DYNA建立了射流侵徹玻璃纖維復合裝甲模型,采用測量剩余穿深DOP 的方法分析了復合靶板在不同夾層厚度、不同傾角的情況下對射流的干擾能力。結果表明,在增大玻璃纖維層厚度的情況下,抗侵徹性能提升較小,同一角度下不同玻璃纖維層厚度的剩余穿深差值僅為標準穿深的4.2%。同一夾層厚度情況下,復合裝甲的抗侵徹性能隨著傾角增大顯著提升。傾角為68°時,防護性能最佳。同時,由于玻璃纖維的密度較高,隨著裝備對輕量化需求的提升,一定程度上制約了其在防護襯層領域的應用。

3.2 芳綸纖維

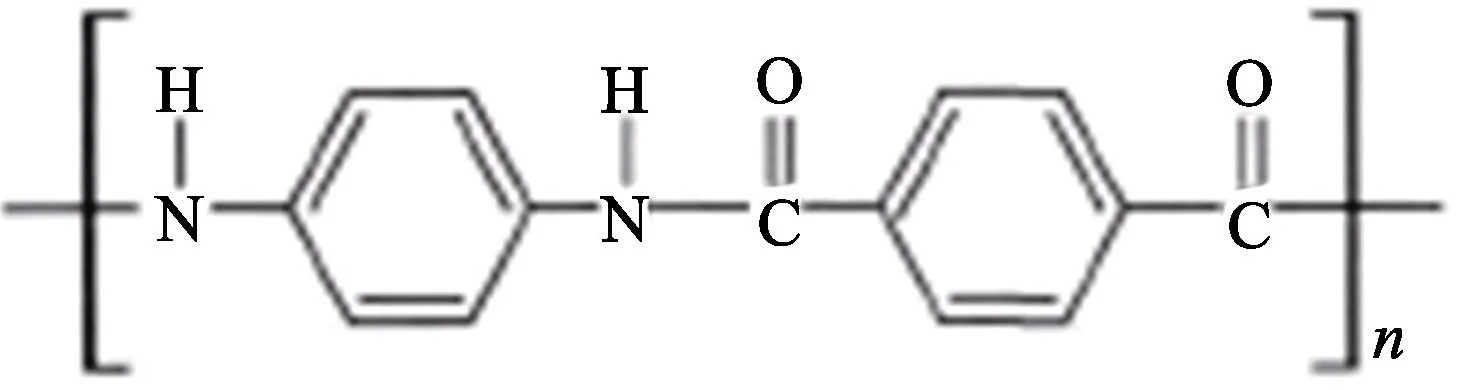

芳綸纖維全稱芳香族聚酰胺纖維(Aramid Fiber,AF),其分子鏈上有超過85%的酰胺鍵與苯環結構直接相連,特殊的共軛結構賦予了芳綸纖維更高的拉伸強度和耐熱性。

芳綸纖維主要分為2 種,分別為對位芳酰胺纖維以及間位芳酰胺纖維。其中對位芳酰胺纖維具高度取向分子鏈結構以及高結晶度,所以纖維具有高強度和高模量的特性,在抗彈、防破片材料上得到了廣泛應用,其結構式如圖4 所示[36]。此外,相較玻璃纖維,芳綸纖維的密度進一步降低,而防護性能卻進一步提高。良好的防碎片性能、優異的阻燃性能,且纖維本身較高的含氫量,可以保證由其制備的防護襯層具備良好的防中子輻射性能[5,10]。這一系列的優勢,使得芳綸纖維在提高裝甲車輛的機動性和防護能力上起著日益重要的作用,是用于裝甲防護材料的主要選擇之一,也引起了國內外防護學者的興趣[10]。

圖4 對位芳酰胺纖維分子結構式Fig.4 Molecular structure of para aramid

馬武偉等[37]利用4.5 g 的FSP 破片模擬彈對不同芳綸纖維制備的防護襯板的防彈性能進行了研究,結果表明,在破片沖擊下,防護襯板主要以鼓包和纖維拉伸斷裂破壞的形式吸能,同時紗線的線密度與織物斷裂強度和樣件防護性能呈線性關系[38]。Wang等[39]通過模擬仿真加實驗的形式研究了不同旋轉角度下芳綸復合材料的沖擊吸能情況,結果表明,隨著纖維鋪設角度的增加,基于厚度方向上更多主纖維參與沖擊吸能作用,同時平面內的基體以增加纖維相互作用面積有效降低局部沖擊能,并利于能量的吸收耗散。

李英建等[40]對環氧樹脂增強芳綸纖維復合材料進行了抗彈測試,在彈擊的相鄰區域取樣,研究了彈擊對復合材料拉伸性能和彎曲性能的影響。結果表明,彈擊對復合材料結構性能有不同程度的影響,相對于拉伸性能,彎曲性能的下降幅度更大。相對于離彈擊區域最遠的部位,材料離彈擊區域最近的部位,拉伸強度和拉伸彈性模量分別降低了14.6%和6.4%,彎曲強度和彎曲彈性模量分別降低了45.3%和57.3%。距離彈擊點30~60 mm 外的區域,材料的結構性能基本不受影響。

李茂等[41]使用面密度為60 kg/m2的芳綸纖維復合材料和鋼板組成多種夾心式復合裝甲結構,并研究了其在初速為1 630 m/s 的破片下的抗侵徹性能。研究發現,當芳綸復合材料和鋼板間存在一定間隙時,可以更有效地分散破片的動能,降低破片整體的侵徹力,這一研究結果為防護襯層的安裝提供了重要的技術支撐。楊小兵等[42]研究了影響芳綸復合材料抗彈性能的主要因素,結果表明,在等厚度條件下,預浸料鋪層的層數與靶板密度成正比。

雖然芳綸纖維復合材料由于其優異的性能被廣泛應用在裝甲防護領域,但其存在耐水性較差、耐紫外線照射持久度較低等問題。這些都會影響裝甲防護材料的使用壽命,特別是在一些嚴酷的戰場環境中(比如陽光暴曬、濕熱等)更會加速芳綸復合材料襯層的失效。鑒于此,目前以UHMWPE 纖維作為主要材質的裝甲防護材料逐漸成為研究的熱點。

3.3 UHMWPE 纖維

超高分子量聚乙烯(UHMWPE)纖維為聚烯烴纖維的一種,其分子量通常在500 萬到600 萬之間,是繼芳綸纖維之后又一高性能纖維[43]。UHMWPE纖維具有很多優點,如纖維密度低,僅0.97 g/cm3,這為裝備輕量化提供了更多可能性;比強度、斷裂伸長率高,具有良好的抗沖擊性能和防彈性能,同等面密度下,其防彈能力比芳綸的裝甲結構高 2.5倍左右[22,29];穩定性良好,耐化學性好,耐酸耐堿和耐候性也格外優異,無論是在日曬下還是在低溫下使用,仍能保持優良的力學性能[44-45],具有良好的環境適應性,現已在防彈產品中得到廣泛應用。

目前對UHMWPE 纖維織物抗彈、防破片復合材料的研究主要集中在抗彈材料的沖擊響應和破壞機理方面[44]。UHMWPE 纖維復合材料的沖擊響應和破壞機理復雜,主要與織物結構、鋪設角度、沖擊速度等因素有關[46]。高恒等[44]采用UHMWPE 單向無緯布(UD 布)、2D 織物及UD/2D 織物制備了高性能復合襯板,研究了織物結構對抗彈性能影響。研究發現,UD/2D 織物復合結構在彈擊之后,復合襯板結構完整、背凸較小,同時背凸位置附近纖維排列有序,利于襯板抗多次打擊。余毅磊等[47]研究了UHMWPE 背板鋪設角度對抗彈性能的影響,結果表明,復合靶板整體結構剛度與鋪設角度存在相關性,角度越小,剛度越大,并且隨著鋪層角度的減小,背板能在較大面積上分散吸收能量,表現為錐形角度較大,背凸高度降低。UHMWPE 纖維雖然具有較高的韌性以及比模量,但其自身也存在剛性較差的問題,特別是在較高溫度下的蠕變會使得制品在受到沖擊時的背凸值變大,從而影響士兵生命或裝甲防護材料的正常使用。

3.4 聚苯并雙噁唑纖維(PBO)

PBO 纖維作為21 世紀超性能纖維,具有十分優異的物理力學性能和化學性能,其強度、模量、耐熱性和阻燃性都遠遠超過UHMWPE 和芳綸纖維,且耐沖擊性能較芳綸纖維和碳纖維要高很多,被視為新一代裝甲防彈纖維[48-49]。另外,PBO 纖維還具有熱穩定性高、耐化學性優良、質輕而柔軟等特性[50]。PBO纖維增強復合材料有可能成為繼玻璃纖維、聚乙烯纖維、芳綸纖維之后的第四代抗彈纖維復合材料,也是未來最具有競爭力的抗彈纖維之一[51]。由于其價格高昂及制備復雜,使得PBO 纖維在裝甲防護方面的應用只是處于實驗性研究階段,具體應用還未見報道,但有可能成為今后裝甲防護襯層材料的發展趨勢之一[52]。

3.5 混雜纖維復合材料

單一纖維在使用過程中存在各種各樣的問題,為了解決這一問題,學者們開始采用多種纖維混雜編織技術[53]。將多種纖維復合,可以彌補單一纖維的性能缺陷,利于提升材料的綜合性能[54]。另外,低成本纖維和高性能、高成本纖維混雜進行防護襯層的制備,可以降低材料成本,更具有實用性[11,54]。

肖文瑩等[55]利用LS-DYNA 非線性動態顯示有限元軟件建立了芳綸/UHMWPE 混雜纖維單元模型,通過試驗加仿真的形式驗證了混雜比對抗彈性能的影響。研究發現,當芳綸和UHMWPE 混雜比為1:1 時,更能很好發揮混雜纖維的協同效應。Muhi等[56]對混合E-glass/Kevlar 29 復合層壓板的彈道性能進行了實驗和分析研究,結果表明,加入凱夫拉纖維雜化E-玻璃纖維能有效提高復合材料層合板的吸能能力。易凱等[54]利用熱壓罐成形工藝制備了幾種具有不同面密度及鋪層結構的混雜纖維層板,并考察了其抗彈沖擊性能。曹俊超等[57]研究了混雜纖維自動鋪絲對環氧樹脂復合材料層合板高速沖擊時效行為的影響,并建立了高速沖擊有限元模型,接著建立了復合材料層合板的漸進損傷本構模型。研究結果表明,混雜纖維可以大幅提升環氧樹脂復合材料層合板在高速沖擊下的防護性能。此外,他們還研究了不同混雜比層合板的高速沖擊模擬,分別得到了相應的臨界穿透速度。

4 結語

從裝甲車輛防護襯層產品和研究情況來看,仍有很多需要完善和攻關的技術問題,建議在以下幾個方面發展與提升。

1)加強新型防彈、防破片纖維材料的研發。裝備發展,材料先行,高性能纖維研發是推動防護襯層升級換代的重要抓手。緊跟國外步伐,追蹤PBO 纖維、M5 超級纖維、納米纖維等高性能纖維研發情況,特別是目前強度最高、綜合性能較好的PBO 纖維,突破其低成本制備難點及關鍵點,加大難點與核心技術攻關力度。

2)加強新型防彈、防破片纖維材料工程化應用研究。目前可用于防彈和防破片的高性能纖維仍存在力學性能低、批次穩定性差、生產成本高等問題,限制了其在防護領域的廣泛使用。因此,亟需優化其制備工藝,持續突破當前其力學性能極限,提升批次穩定性,降低生產成本。

3)加強新型防護襯層結構設計的研究。現代坦克裝甲車輛對防護襯層的功能需求越來越高,從最開始的單一功能發展到了現在的集多功能于一體。多功能集成對新型防護襯層的結構設計提出了更高的要求,應加強加快層間混雜、旋轉鋪層等新型結構設計研發進度。