熱軋工藝對厚板板厚方向組織和力學性能均勻性的影響

安徽工業大學冶金工程學院 魏揚華 黃文靜 邢軍 陳其偉

馬鞍山鋼鐵股份有限公司技術中心 邢軍

蘇州大學沙鋼鋼鐵學院 丁漢林 王子健

關鍵詞:軋制;厚板;晶粒細化;再結晶;累計應變

0 引言

近幾年來,石油和天然氣的勘探已經擴展到深海區域,導致用于海上平臺的大規格鋼鐵的需求越來越多,因為服役環境惡劣,所以對大規格鋼的性能要求也越來越高。晶粒細化是獲得高溫韌性和高強度水平最有效的方法,但是對于大規格鋼鐵材料而言,影響材料韌性的因素不僅包括晶粒尺寸,還會因傳熱過程和應變滲透,導致沿材料厚度方向組織不均勻分布,這種組織的不均勻性會顯著降低材料的性能。

在鋼的制造過程中,熱機械控制加工(TMCP)作為一種晶粒細化技術得到了快速發展,它可以同時實現性能的顯著提高和生產率的提高,且無需任何昂貴的合金化。在現有的TMCP工藝中主要是通過累計應變來實現“應變誘發相變”。然而對于大規格的鋼鐵材料而言,在熱軋過程中,由于心部傳熱速度慢,冷卻速度小,以及應變滲透難造成的心部累計應變比表面小,最終導致心部的晶粒尺寸顯著大于表面的晶粒尺寸,呈現嚴重的沿厚度方向組織的不均勻性,這種組織的不均勻性將導致厚度方向力學性能的不均勻性。

為了改善大規格鋼材沿厚度方向的組織均勻性問題,大量學者開展了研究工作。Chen等對比研究了對稱熱軋和非對稱熱軋,結果表明,非對稱軋制在軋制厚板時中心層產生的平均晶粒尺寸更小,并且導致α纖維織構減少,韌性各向異性減小,可有效地提高鋼的沖擊韌性。Amininejad等將非對稱軋制用于冷軋不銹鋼,也使材料具有優異的力學性能。Shen等研究了一種新的熱加工工藝,軋制耦合水冷控制過程(RCCP),RCCP的研究主要集中在溫度梯度對重型鋼板變形和力學性能的影響,結果表明,在RCCP中的鋼板表層采用變形誘導鐵素體相變(DIFT),獲得的超細晶層占總厚度的13.5%,并且整個鋼板的平均沖擊韌性都很高。Bian等提出梯度溫度軋制,因為板材沿厚度方向存在明顯的溫度梯度,利用梯度溫度軋制,使得軋制過程中變形更容易穿透心部,這導致組織比傳統軋制得到的組織更細小,結果表明,梯度溫度軋制使鋼板的平均晶粒尺寸在1/4厚度處細化了6.7%,在1/2厚度處細化了11.8%。Li等提出了一種創新技術,熱芯大壓下軋制(HHR2),這項技術可在最終凝固點后通過單道次軋制消除鑄鋼中的孔隙缺陷,結果表明,使用HHR2生產的鋼板的中心奧氏體晶粒明顯細化,板材組織均勻性和力學性能沿厚度方向的均勻性均得到明顯改善。

在本文的研究中提出了不同于應變誘導相變的新方法,即利用超細奧氏體晶界誘發相變,在精軋過程中通過奧氏體動態再結晶獲得超細奧氏體晶粒,大量豐富的晶界將成為相變非均勻形核的位置,從而大大提高相變形核率以達到細化組織的目的。在新的技術路線中,可以利用大規格鋼鐵材料溫度和應變沿厚度方向分布規律的“反向性”,通過工藝設計與溫度和應變分布規律的協調配合,有效地改善大規格材料熱軋產品沿厚度方向的組織均勻性。

1 實驗材料和方法

1.1 實驗材料

實驗材料為國內某鋼廠實際生產的130 mm厚度的連鑄坯,連鑄坯規格為:長200 mm, 寬120 mm, 厚130 mm。其實測成分如表1所示。

1.2 實驗方法

坯料不隨爐加熱(加熱爐型號為RX3-40-15,最高加熱溫度為1350 ℃),待爐溫至(1250±10) ℃,放入加熱爐中,保溫120 min。在1100 ℃左右開始粗軋(使用二輥可逆式粗軋機,最大軋制力為3000 kN、最大可軋厚度為200 mm),軋制到103 mm后,坯料溫度為(1040±20) ℃;待坯料溫度降至約930 ℃開始精軋(使用萬能/二輥轉換軋機,最大軋制力為3000 kN、最小可軋厚度為3.5 mm),最終軋制成63 mm厚,壓縮比約為1.6,軋制規程如表2所示。

S1軋制規程與S2軋制規程的關鍵區別在于后兩道次的減徑設計。在S1軋制規程中,為了促進動態再結晶,在第6道次中給予了約12%的壓下量,在上一輪中,給出了大約6.3%的壓下量。在S2軋制規程中,為了促進動態再結晶,在最后一道次軋制中,壓下量約為13.7%。

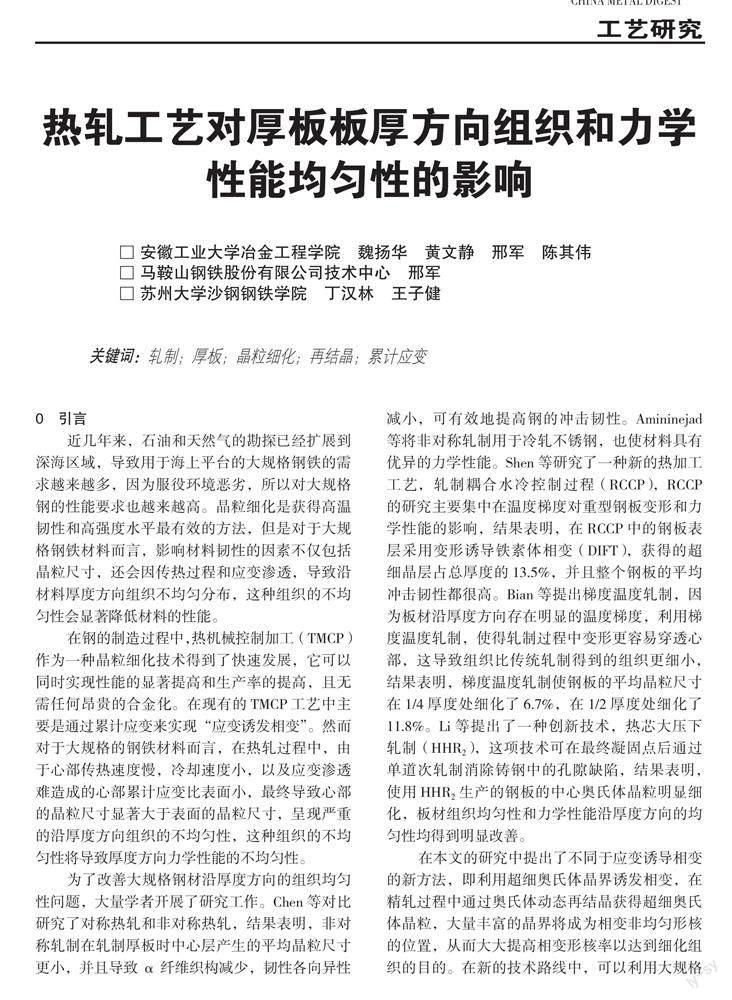

根據GB/T 2975—2018《鋼及鋼產品 力學性能試驗取樣位置及試樣制備》和GB/T 228.1—2021《金屬材料 拉伸試驗 第1部分:室溫試驗方法》的要求,采用線切割從熱軋板切取并加工尺寸為φ10 mm×100 mm的拉伸棒樣品,如圖1所示,以2 mm/min的初始速率在Zwick-Roell(5 t)萬能試驗機上進行室溫拉伸。制備了尺寸為10 mm×10 mm×10 mm的樣品,經過打磨拋光后,用4%(體積分數)硝酸乙醇溶液對金相樣品進行腐蝕,并用BX51型光學顯微鏡對樣品進行金相觀察及晶粒尺寸統計。晶粒尺寸等級標準為ASTM E1181-87《表征雙相晶粒尺寸的標準測試方法》。透射電鏡試樣在砂紙上手工精磨至約50 μm, 采用8%(體積分數)高氯酸乙醇溶液雙噴離子減薄,利用Tecnai G2 F20型高分辨透射電鏡觀察透射電鏡試樣中的第二相粒子。

2 結果與分析

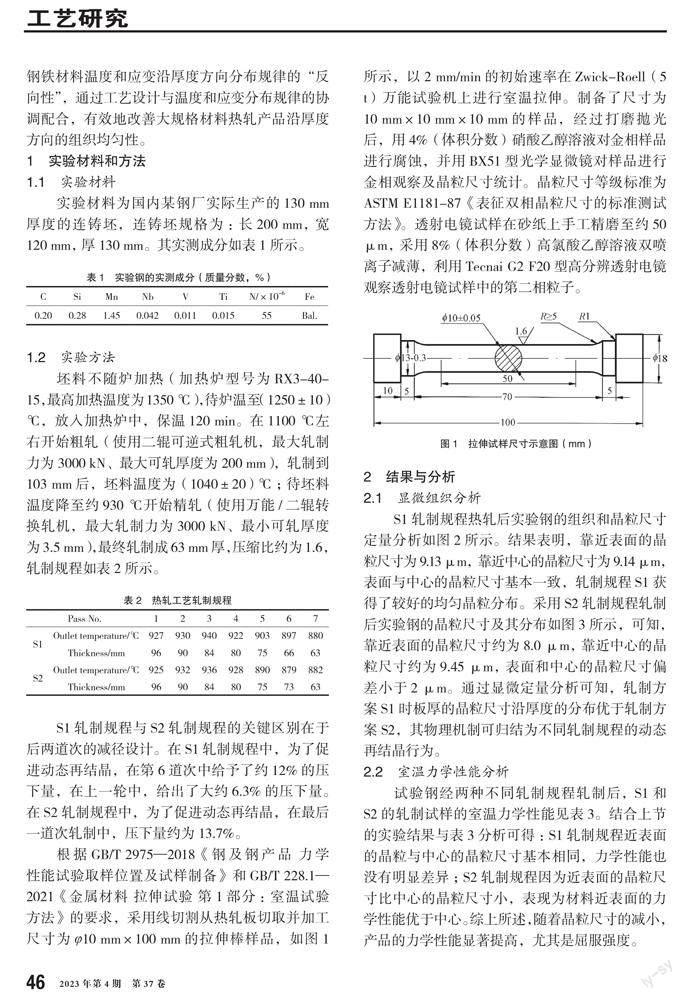

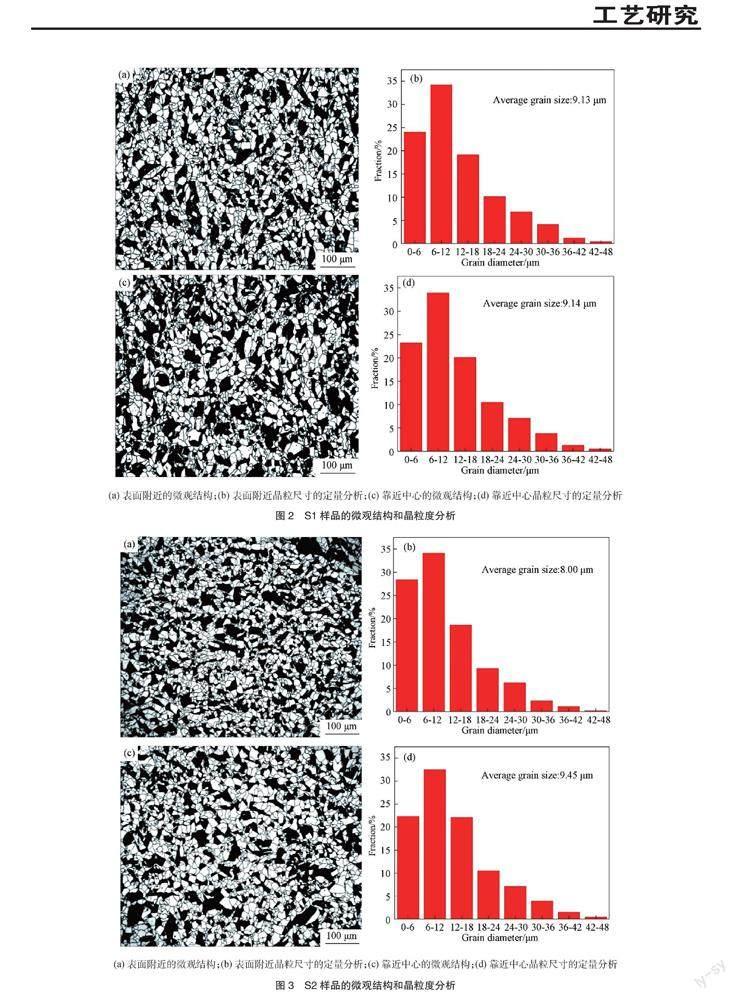

2.1 顯微組織分析

S1軋制規程熱軋后實驗鋼的組織和晶粒尺寸定量分析如圖2所示。結果表明,靠近表面的晶粒尺寸為9.13 μm,靠近中心的晶粒尺寸為9.14 μm,表面與中心的晶粒尺寸基本一致,軋制規程S1獲得了較好的均勻晶粒分布。采用S2軋制規程軋制后實驗鋼的晶粒尺寸及其分布如圖3所示,可知,靠近表面的晶粒尺寸約為8.0 μm, 靠近中心的晶粒尺寸約為9.45 μm, 表面和中心的晶粒尺寸偏差小于2 μm。通過顯微定量分析可知,軋制方案S1時板厚的晶粒尺寸沿厚度的分布優于軋制方案S2,其物理機制可歸結為不同軋制規程的動態再結晶行為。

2.2 室溫力學性能分析

試驗鋼經兩種不同軋制規程軋制后,S1和S2的軋制試樣的室溫力學性能見表3。結合上節的實驗結果與表3分析可得:S1軋制規程近表面的晶粒與中心的晶粒尺寸基本相同,力學性能也沒有明顯差異;S2軋制規程因為近表面的晶粒尺寸比中心的晶粒尺寸小,表現為材料近表面的力學性能優于中心。綜上所述,隨著晶粒尺寸的減小,產品的力學性能顯著提高,尤其是屈服強度。

2.3 動態再結晶分析

2.3.1 鐵素體晶粒尺寸計算

然而,應該注意的是,轉變前的鐵素體晶粒尺寸也強烈依賴于奧氏體晶粒尺寸。由Sellars的研究公式得出鐵素體晶粒尺寸與奧氏體晶粒尺寸成正比。邊界誘導相變(Boundary induced transformation, BIT)機制可以改善鐵素體晶粒尺寸的不均勻性,因為在BIT機制中,超細的奧氏體晶粒會產生大量的晶界,這些奧氏體晶界會增強相變,而不是通過累計的應變來發生相變。

2.3.2 Nb/Ti的微合金化設計

為了積累應變促進動態再結晶,應在軋制過程中抑制靜態再結晶。因此,Nb/Ti的微合金化對抑制靜態再結晶是必要的。在本工作中,添加了0.015 mass%Ti和0.042 mass%Nb。對沉淀的研究表明,NbC沉淀的機理是與TiN顆粒一起外延生長,從而產生非常細小且體積分數大的復雜顆粒,如圖4所示。NbC沉淀抑制了精軋道次間的靜態再結晶的發生,確保有足夠的累計應變大于動態再結晶的臨界應變。本文認為動態再結晶發生時為完全軟化,即“動態再結晶”包括動態再結晶和亞動態再結晶。關于道次間的靜態再結晶,實驗鋼為Nb/Ti微合金鋼,析出相體積分數大約為0.04%,其直徑約為20 nm。基于模型計算和大量的實驗數據庫,靜態再結晶幾乎可以通過這種成分設計、低累計應變和軋制工藝設計來抑制。因此,在本研究中,假設靜態再結晶可以忽略。

2.3.3 動態再結晶的發生機理

從軋制規程S1中可以看出,在第6道次發生動態再結晶,在軋制規程S2的最后一道次發生動態再結晶,這與軋制規程設計目標一致。由式(1)和式(2)可知,S1和S2軋制方案相變后的鐵素體晶粒尺寸分別為9.3和8.4 μm。

需要強調的是,大規格鋼在熱軋過程中存在沿厚度方向的溫度和應變不均勻性。由于應變滲透的問題,中心溫度高于表面,表面累計應變大于中心,沿厚度方向溫度和應變呈反向分布。在BIT機制中,晶粒尺寸的細化依賴于奧氏體的動態再結晶。中心累計應變小于表面累計應變,但由于中心的變形溫度較高,所以中心動態再結晶的臨界應變也小于表面臨界應變。優化后的軋制規程能夠促進表面和中心的動態再結晶。同時利用BIT機制細化晶粒可能是一個重要的優勢。

2.3.4 有限元分析

值得注意的是,上述的分析是基于軋制規程所做的分析,可以認為這一溫度和應變是接近于表面部分的軋制規程。而在板坯的心部由于散熱和應變滲透的問題,心部的溫度高于表面溫度,而心部的應變無疑小于表面的應變。對此針對上述的軋制規程進行有限元的模擬分析。對應于軋制規程S1和S2的溫度和應變有限元模擬的結果如圖5和圖6所示。

如圖5和圖6所示,軋制時變形與溫度呈反向分布。圖5中,S1第6道次累計應變就超過臨界應變發生了動態再結晶。圖6中,S2第6道次顯然存在累計應變,在隨后的最后一道次中累計應變才被釋放,也就是說在最后一道次發生了動態再結晶。

根據表2給出的軋制規程,通過有限元計算分析了變形溫度和應變的分布。計算結果匯總如表6所示(表中εA-S為表面累計應變,εA-C為心部累計應變)。從表6可以看出,表面的溫度低于心部的溫度,而表面的累計應變則高于心部的累計應變,這就是本文中所稱的溫度和應變分布的“反向性”。

根據上述的溫度分布,簡化計算得到兩種軋制規程下厚板心部的奧氏體動態再結晶臨界應變,結果如表7所示。結合表6與表7可以看出,對于軋制規程S1,在第6道次時,心部的應變積累達到了0.413,而心部的奧氏體動態再結晶臨界應變為0.40,可以認為超越了奧氏體動態再結晶臨界應變,可以誘發奧氏體動態再結晶過程。但是需要注意的是由于累計應變僅僅超過臨界應變0.013,由于晶粒取向分布,如此小的應變難以實現整個區域的奧氏體的動態再結晶。但是由于在第6道次軋制后,后續仍有第7道次的軋制,附加的應變積累將使得那些沒有發生動態再結晶的區域繼續發生動態再結晶,組織得到了細化。而對于軋制規程S2,在第7道次時,心部的累計應變超越了奧氏體動態再結晶臨界應變,因此誘發了奧氏體動態再結晶,組織得到了細化。然而,由于對于軋制規程S1,可以認為表面部分的奧氏體動態再結晶主要在第6道次發生,在道次之間已經發生了動態再結晶的奧氏體晶粒有所長大,而心部的動態再結晶發生在第7道次,這樣綜合的結果使表面和心部得到了較為一致的晶粒尺寸;而對于軋制規程S2,由于表面和心部的動態再結晶同時發生在第7道次,而表面應變積累大,溫度低,心部應變積累小,溫度高,因此表面和心部會出現晶粒尺寸的差異。

3 結論

1)在1.6的小壓縮比條件下,邊界誘導相變(BIT)機制可以實現晶粒的細化,S1和S2軋制方案的平均晶粒尺寸均小于10 μm;

2)結合溫度與累計應變的反向分布特點和軋制規程的優化,利用BIT機制可以改善晶粒尺寸沿板厚方向的偏差,在S1軋制規程下,表面和中心晶粒尺寸幾乎沒有偏差,即使在S2軋制規程下,63 mm厚度的試樣表面和中心晶粒尺寸偏差小于2 μm;

3)對于130 mm厚度的板坯,采用本文的軋制規程,通過改變軋制規程設計奧氏體動態再結晶所發生的道次,可以使沿厚度方向表面和中心的晶粒尺寸基本一致,提高了大規格鋼材厚度方向組織的均勻性,獲得了優異的力學性能。

本文摘自《材料熱處理學報》2023年第6期