航空發動機薄壁結構氣流激振問題診斷與分析

路陽,葛向東,高強,耿春暉,郝長明

(中國航發沈陽發動機研究所,遼寧 沈陽 110015)

1 前言

航空發動機尾噴管及燃氣輪機的后排氣引射段等熱端部件為薄壁結構,在承受極高溫度載荷的同時,還處于高聲壓級寬頻噪聲引起的隨機振動環境中。當外部隨機激勵的頻率與薄壁結構自身的固有頻率相互耦合時,結構就會產生明顯的應力、位移動態響應。由于外界隨機激勵具有高峰值、寬頻帶的特點,薄壁結構的固有頻率即使隨溫度發生變化也會被外界激勵的帶寬所覆蓋。容易造成薄壁結構長時間處于共振環境的情況,復雜的交變應力會導致結構在應力集中位置或缺陷部位產生裂紋,結構因此發生失穩,影響發動機試車安全。因此,為了保障發動機的運行安全,防止隨機激勵對發動機薄壁結構造成損傷,迫切需要得出一種薄壁結構在高溫隨機振動環境中產生氣流激振問題的診斷分析方法。

本文以某型航改燃氣輪機后排氣引射段氣流激振問題為例,通過對振動信號進行分析,結合燃氣輪機臺架試車的具體結構形式,對燃機引射段的自激振動問題進行分析診斷,并提出了排故措施,本文的分析方法和排故經驗可供故障診斷人員參考。

2 故障現象

某型航改燃氣輪機的振動測試系統共有2個測點,分別為進氣機匣測點和渦輪后機匣測點。

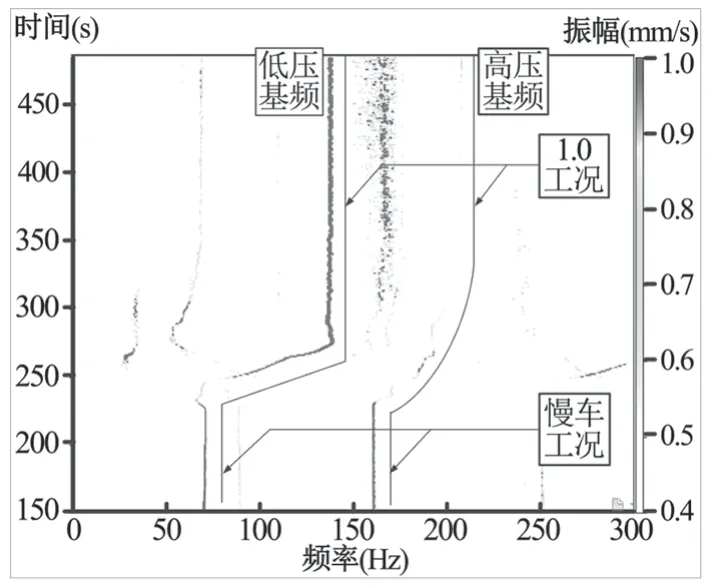

燃氣輪機在進行臺架試車過程中,由慢車上推至1.0工況(額定工況)時,渦輪后機匣測點出現振動異常增大現象,導致燃機振動超過限制值,影響試車安全。燃機工況下拉時,振動情況與上推過程基本類似,渦輪后機匣測點振動增大現象復現。與此同時,進氣機匣測點的振動響應較為平穩。圖1為燃氣輪機由慢車上推至1.0工況后下拉至慢車過程中的振動響應變化圖。

圖1 燃氣輪機的振動響應變化圖

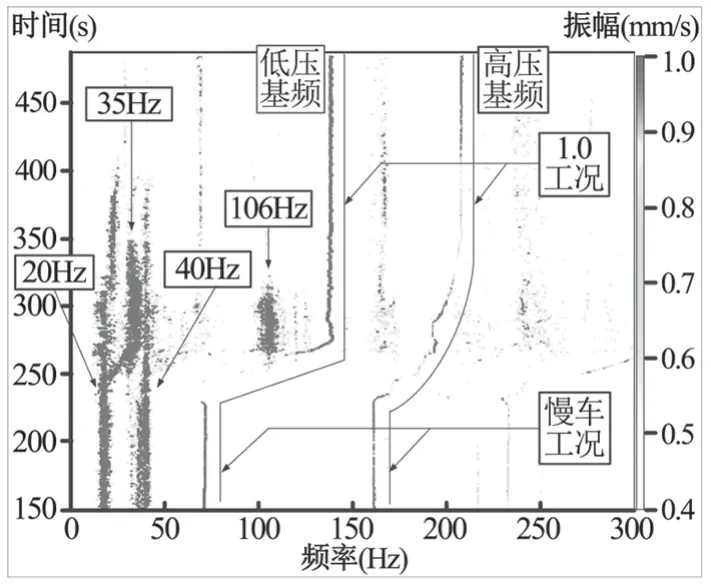

圖2和圖3分別為進氣機匣和渦輪后機匣振動測點的振動響應云圖。由圖2和圖3可知,在燃機由慢車上推至1.0工況的過程中,進氣機匣測點的頻譜圖以高/低壓轉子的基頻成分為主;渦輪后機匣測點的頻譜圖中,除高/低壓轉子的基頻以外,慢車工況出現了20Hz和40Hz的特征頻率成分,且隨著工況的升高又出現了35Hz和106Hz特征頻率成分,造成了渦輪后機匣測點振動超限。

圖2 進氣機匣測點振動響應云圖

圖3 渦輪后機匣測點振動響應云圖

3 故障機理分析

3.1 故障類型的判斷

按照振動機理的不同,通常可把振動分為自由振動、受迫振動和自激振動三類。在航空發動機整機振動監測中,并不存在真正意義上的自由振動,故通常并不考慮。受迫振動是最常見的振動形式,特點為響應頻率與激振力頻率相同,可以通過監測轉子的基頻振動來分析預測轉子不平衡力和支承結構的特性變化。與前兩種振動不同,自激振動是發生在非線性系統中的一種振動形式,一旦發生,振幅通常會發散,破壞力較強,且振動頻率與自身的結構特性相關,很難找到振動頻率與激振結構之間的關聯,氣流激振所引發的振動問題就是這種類型。

圖4為常見的航空發動機諧波振動故障樹。其中發動機軸承故障、發附機匣齒輪軸故障、支承系統松動故障和轉/靜子碰摩故障的振動形式均為受迫振動,振動信號表現上均與轉速有明顯相關性。氣流激振和盤腔積液故障為航空發動機及旋轉機械中相對常見的兩種自激振動,其振動信號特點為特征頻率與轉速無明顯的關聯性。由于渦輪后機匣測點的故障特征頻率與轉速間無明顯相關性,初步判斷為氣流激振故障。

圖4 常見航空發動機諧波振動故障樹

3.2 現階段主要研究成果

針對熱-聲-流體載荷共同作用下的薄壁結構振動響應研究,已提出了多種理論模型,但不同理論模型之間得到的結論相異,即便是同類模型在某些結論上也存在較大分歧,所以部分高溫薄壁結構的振動特性仍然存在許多問題尚待進一步認識。目前根據理論計算和試驗器試驗結果所得的高溫薄壁結構振動響應特性和疲勞壽命預估,主要結論如下:(1)薄壁結構在臨界屈曲溫度之前處于軟化區域,基頻隨著溫度的升高而降低,在臨界屈曲溫度時達到最低。屈曲后結構硬化基頻隨溫度升高而上升;在二階屈曲溫度前又下降,如此往復;(2)在相同聲壓級噪聲載荷作用下,結構的響應最大峰值隨著溫度的升高先上升后下降,臨界屈曲溫度處達到最大,響應峰值曲線在頻譜上先左移后向右移動;在相同溫度下,應力響應峰值隨著振動量級的升高而增大,由于基頻不變,響應峰值在頻譜上不發生偏移;(3)在相同聲壓級下結構損傷程度隨溫度升高先增大后減小,在臨界屈曲溫度處損傷程度最大,疲勞壽命先下降后上升;相同溫度下結構損傷程度隨聲壓級的升高而增大,疲勞壽命線性下降;(4)薄壁結構在結構表面垂直方向的響應分量越大,受激勵面積越大,振動響應越明顯;危險點通常位于工藝焊點、螺紋孔等易產生應力集中或缺陷部位;薄壁結構在一階固有頻率處的響應最明顯。

4 排故過程

4.1 渦輪后機匣測點附近的結構形式

通過燃機振動測點頻譜圖可看出:(1)特征頻率成分與高/低壓轉速呈非精準線性關系,且該特征頻率并非燃機軸承故障特征頻率,基本排除轉子系統振動故障可能性;(2)由于該振動特征僅出現在渦輪后機匣測點,進氣機匣振動測點無該特征成分,激勵源應來自渦輪后機匣附近的熱端部件,分析認為,渦后機匣測點的特征成分由測點附近的結構振動引起。

圖5為渦輪后機匣測點附近的結構示意圖。渦后振動傳感器位于渦輪后機匣支撐環后安裝邊的振動支架處。燃機后排氣引射段與渦輪后機匣支撐環剛性連接,引射段的后端面與臺架排氣系統之間為柱面間隙配合。后排氣引射段在臺架試車過程中為典型的薄壁殼體懸臂結構,該結構工作狀態極易受到氣流激振影響,形成自激振動。特征頻率以結構的固有特性響應為主,該響應最終傳遞至渦輪支撐環,導致渦后振動測點出現特征頻率成分,而進氣機匣測點的響應傳遞路徑較長,未受其影響。因此,分析認為,試車過程中渦輪后機匣測點的特征頻率是由燃機后排氣引射段振動引起的。

圖5 渦輪后機匣測點附近的結構示意圖

4.2 頻響特性試驗結果

在燃氣輪機的臺架試車安裝狀態下,對后排氣引射段進行頻響特性試驗,獲得結構的響應特性。圖6為引射段的響應特性圖,由圖可知,結構具有20.5Hz、40Hz和106Hz的固有頻率,與試車過程中渦后測點的特征頻率成分相吻合,分析推斷的結果得到驗證。但頻響特性試驗并未出現35Hz的頻率成分。

圖6 后排氣引射段的響應特性圖

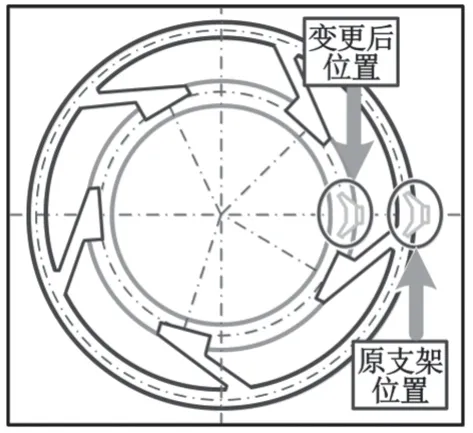

4.3 變更渦后機匣振動測點位置

為了降低燃機后排氣引射段的振動響應對渦輪后機匣測點的影響,將渦輪后機匣的振動傳感器由原渦輪支撐環處變更至水平位置內部的振動支架處。變更后的支架位置與后排氣引射段之間的傳遞路徑較遠,理論上受引射段振動響應的影響較小。圖7為燃機變更渦輪后機匣測點位置示意圖。

圖7 渦后機匣振動測點位置變更示意圖

4.4 排故驗證試車

變更渦輪后機匣振動測點位置后,進行排故驗證試車。圖8和圖9分別為驗證試車時進氣機匣和機匣測點的振動響應云圖。由圖可知,進氣機匣的頻譜成分仍以高/低壓轉子的基頻為主;渦后機匣測點除高/低壓轉子基頻以外,仍可以看到20Hz和40Hz的特征頻率成分,但幅值已有所降低,35Hz和106Hz的特征頻率成分已經消失。

圖8 驗證試車進氣機匣振動響應云圖

圖9 驗證試車渦輪后機匣振動響應云圖

圖10為排故驗證試車的振動響應變化圖。驗證試車過程中,進氣機匣和渦輪后機匣測點的振動響應量值基本相當,未出現變更測點前的燃機振動超過限制值的情況,故障排除。

圖10 排故驗證試車的振動響應變化圖

5 結語

本文通過對薄壁結構氣流激振故障機理和具體排故案例的分析,得出以下幾點結論:

(1)航空發動機的薄壁結構在受氣流激振載荷下易產生自激振動,造成發動機的振動響應異常。此時,振動測點的特征頻率以薄壁結構的固有特性響應為主,故障特征與轉速間無明顯的關聯性。

(2)航空發動機的薄壁結構長時間處于共振環境時,復雜的交變應力可能會導致結構在應力集中位置或缺陷部位產生裂紋,影響發動機試車安全。當發動機疑似出現氣流激振故障時,可通過頻響特性試驗或者動應力試驗來進行確認。

(3)發動機出現氣流激振故障,影響主機測點的振動響應時,可通過更改振動測點的位置,達到減弱或消除特征頻率影響的目的,但更改測點位置并不能排除氣流激振故障對發動機的影響。

(4)發動機出現氣流激振故障時,可通過更改薄壁結構尺寸、連接方式、增加輔助支撐結構、增加加強筋等方式來改變結構的固有特性,排除氣流激振故障。