淺析TBM仰拱混凝土同步襯砌施工工藝

張青松

摘 要:TBM掘進期間,隧洞仰拱混凝土與TBM掘進同步施工,通過方案優化、仰拱同步襯砌臺車設計,實現了TBM正常掘進和仰拱混凝土澆筑連續跟進快速施工,提前了混凝土二次襯砌施工,可有效縮短施工工期。

關鍵詞:TBM洞段;仰拱混凝土;同步襯砌;施工工藝

中圖分類號:U445? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:2096-6903(2023)06-0001-03

1 工程概況

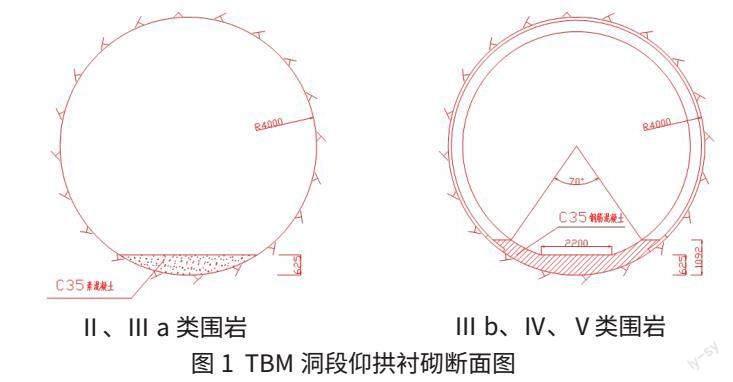

某工程四段三標主體工程為隧洞工程,主洞長度18 933 m,縱坡i=0.0803‰,采用鉆爆法與TBM法相結合方式開挖施工。TBM開挖洞徑為8.0 m,Ⅱ、Ⅲa類圍巖仰拱襯砌厚度625 mm,Ⅲb、Ⅳ、Ⅴ類圍巖仰拱襯砌角度70°,每倉襯砌長度16 m,仰拱襯砌斷面詳見圖1。為了緩解后續工期壓力,TBM掘進期間,仰拱混凝土采用襯砌臺車與TBM掘進同步施工。

2 方案選擇

2.1 原設計方案

TBM仰拱同步襯砌由棧橋式仰拱襯砌臺車和臺車后部浮放道岔聯合作業,浮放道岔長54.2 m,設在棧橋尾端。仰拱混凝土施工采用機車牽引軌行式攪拌車運輸混凝土,泵送入倉。襯砌施工設備布在浮放道岔的副線,主線通行TBM掘進物料運輸機車。

2.2 優化方案

通過分析比較,對原方案進行了優化調整:一是取消仰拱襯砌臺車后部浮放道岔;二是改變入倉方式,由泵送入倉改為溜槽入倉。方案優化措施具體包括以下兩方面。

2.2.1 取消浮放道岔

TBM掘進作業時,洞內運輸軌道為單線運輸。為避免TBM物料運輸與仰拱襯砌混凝土運輸、澆筑相互干擾,在仰拱襯砌臺車后設置四軌浮放道岔作為會讓站。浮放道岔主要作用是減少或避免混凝土澆筑對TBM物料運輸的干擾,通過計算分析,取消浮放道岔是合理的。由于每倉混凝土澆筑量少,TBM物料運輸不頻繁(1次/2 h),而每車混凝土澆筑時間僅10 min,為此利用TBM物料運輸機車通過襯砌臺車后運輸時間間隙,可實現仰拱混凝土澆筑。

2.2.2 入倉方式優化

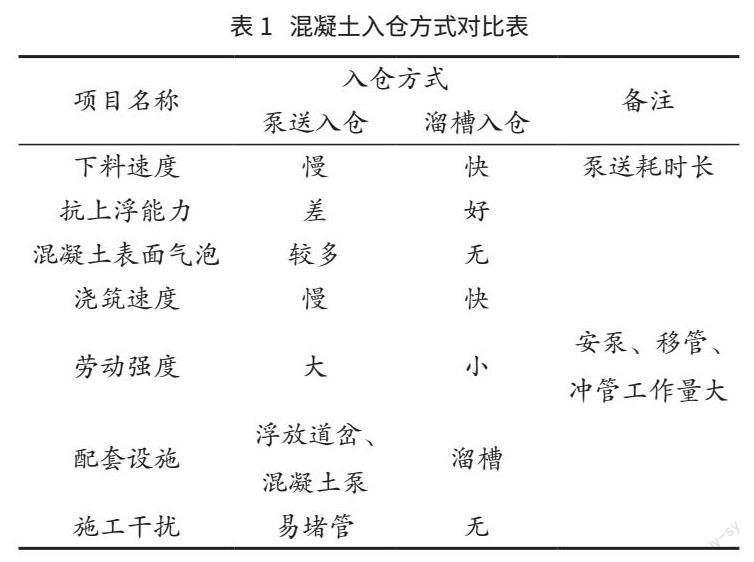

取消混凝土泵送入倉,在臺車兩側設置溜槽,混凝土攪拌運輸車由機車牽引直接上棧橋至澆筑倉位,經溜槽從側模位置入倉。通過對比分析,改變入倉方式后,施工質量、進度得到了有效保證,對比情況見表1。

3 仰拱同步襯砌臺車設計

3.1 技術參數

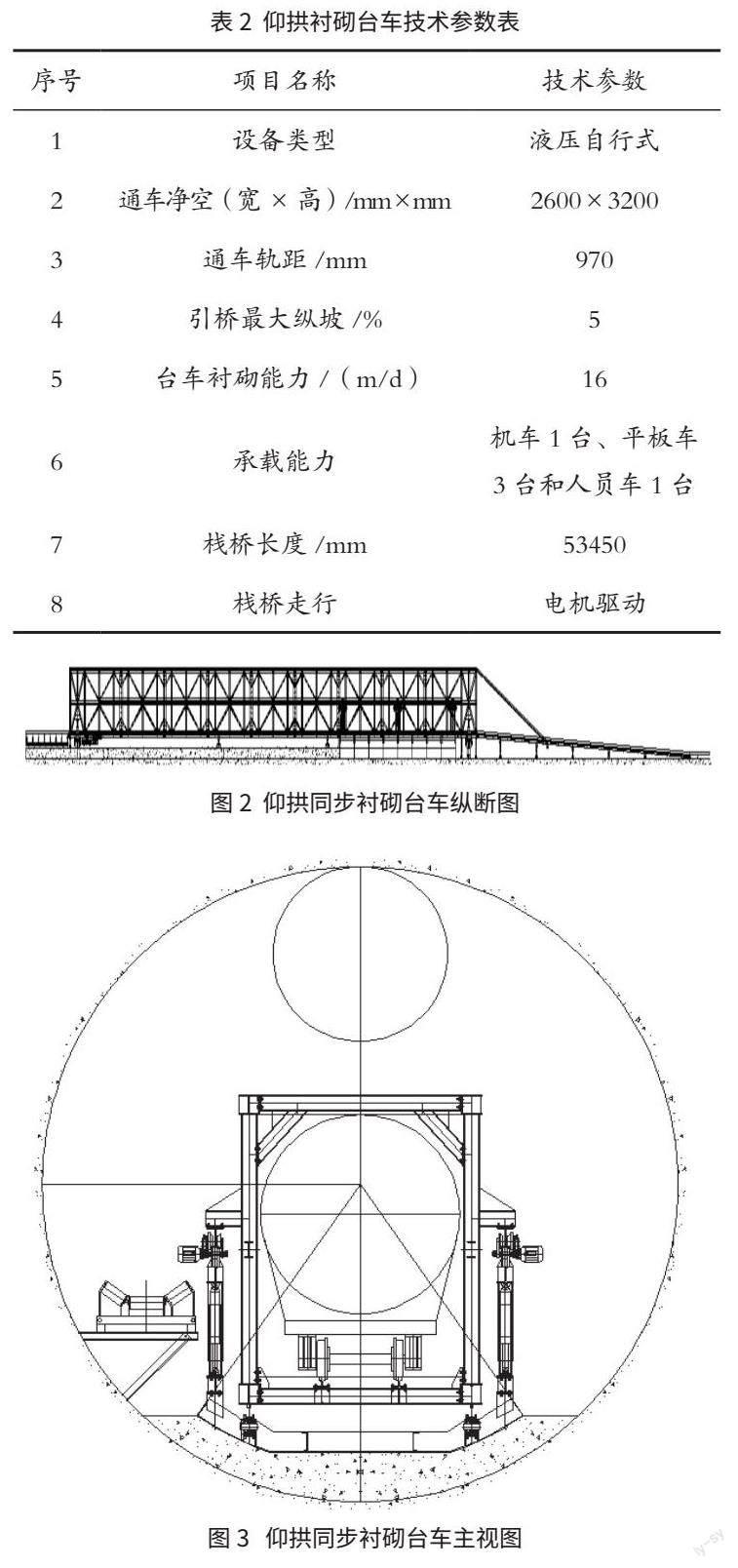

仰拱同步襯砌臺車是一種能夠滿足棧橋內部通行機車,又同時滿足隧洞仰拱混凝土襯砌施工的新型專用施工設備[1],它采用豎向液壓缸和螺旋千斤對棧橋支撐和加強,由電機驅動行走,主要技術參數見表2。

3.2 主要部件

仰拱同步襯砌臺車由模板總成、棧橋系統、前后引橋部分、前后底座、水平和垂直對中調整機構、棧橋支撐千斤、引橋支撐千斤、行走系統、液壓系統和電氣系統等組成,臺車縱斷圖、主視圖見圖2、圖3。

3.3 工作原理

3.3.1 底模工作原理

底模兩側各安裝了3組液壓缸,可完成底模立模、脫模工作。底模在立模前,先利用棧橋兩端的支撐液壓缸對棧橋進行定位,定位后再通過底模兩側液壓缸的伸縮完成模板就位。脫模時,直接收縮兩側液壓缸,底模便與新澆混凝土脫離一定間隙,然后同時啟動模板兩側的電動跑車,使其向前行走16 m達到下一個工作循環。

3.3.2 過車棧橋行走原理

在洞內安裝完成后,通過液壓系統調整使底模在第一倉襯砌位置就位,澆筑混凝土。經過1 d對新澆混凝土的養護后,收縮底模脫模液壓缸,使模板與混凝土脫離,啟動模板兩側電動跑車,使其向前行走16 m達到下一個工作循環,進行第二倉的立模和混凝土的澆筑。再經過1 d對第二倉新澆混凝土的養護后,方法同上,進行第三倉施工,又經過1 d對新澆混凝土的養護后,進行棧橋走行。具體步驟如下。

第1步:當混凝土達到走行要求時,啟動液壓系統電源,收縮前后引橋提升液壓缸,使前后引橋離開地面一定距離,清理引橋主梁下面的支撐千斤和枕木。

第2步:取掉模板與電動跑車的連接卡板,使模板與棧橋系統脫離。

第3步:取掉棧橋前后兩端豎向液壓缸的保護支撐千斤,先收縮棧橋中間支撐液壓缸,然后再同時收縮兩端底座上的豎向液壓缸,棧橋和引橋整體下降,使其后端主動行走輪落到已澆混凝土面上,前端棧橋落在底模行走輪槽內。

第4步:啟動棧橋后端行走電機,使棧橋前行16 m,達到下一個工作循環。

第5步:伸長棧橋兩端底座上的豎向液壓缸,使棧橋達到設定高度。

第6步:依次啟動電動跑車,使其與底模進行連接。

第7步:收縮底模液壓缸,使底模與混凝土面脫離一定間隙,啟動底模兩側的電動跑車,使底模沿軌道前行16 m,達到下一個工作循環。

第8步:伸長底模兩側液壓缸,底模就位,對中采用棧橋兩端的水平和豎直液壓缸進行調整。

第9步:模板就位后,安裝支撐棧橋兩端的支撐千斤,伸長棧橋中部液壓缸進行支撐加強。

第10步:通過伸長前引橋液壓缸,放下前后端引橋,然后安裝引橋支撐千斤和枕木。

第11步:再次進行檢驗底模就位尺寸,滿足施工要求后進行第4倉混凝土的澆筑。以此類推,循環施工。

3.4 定位原理

底座豎向液壓缸上、下運動,臺車可作上下調整,安裝在底座上的調平液壓缸可使臺車橫向調整。

4 仰拱同步襯砌施工工藝

4.1 棧橋就位、軌道拆安

棧橋就位通過行走機構實現,每次移動一個工作循環16 m,就位后拆除前引橋下部軌道,人工移至棧橋后部暫存,與后引橋連接。

4.2 回彈料和石渣清理

洞內噴射混凝土回彈料和石渣清理工作,需要提前進行初步清理,清理的渣料裝袋用平板車運出洞外。臺車就位后清理工作量比較少,清理的渣料裝袋通過連續皮帶運出洞外。倉面清理完成后進行倉面沖洗,驗收合格后進行鋼筋綁扎。

4.3 鋼筋制作安裝

鋼筋在加工前要進行調直、清污、除銹。鋼筋調直采用調直機械,鋼筋彎曲采用專門的標準機具來完成。加工完成的成品鋼筋按型號、部位進行編號、掛牌,并分堆碼放。經驗收合格,在混凝土澆筑之前,采用載重汽車運輸至洞口,再由軌行式平板車運輸至襯砌工作面,人工安裝。

4.4 堵頭模板及止水帶安裝

仰拱同步襯砌時,模板調整好后進行堵頭模板和止水帶安裝工作,堵頭模板采用2 cm厚木模板制作,施打錨筋進行固定。橡膠止水帶寬300 mm,采用定位鋼筋固定。

4.5 混凝土拌制及運輸

混凝土采用HZS50型強制式拌和站進行拌制,拌制過程中嚴格按配合比進行,并根據實際骨料含水率及時調整施工配合比。混凝土拌制后,利用25 t機車牽引8 m3軌行式混凝土攪拌車運輸,采用溜槽入倉(見圖4)。溜槽內壁平順、光滑、不漏漿,混凝土澆筑前用砂漿潤滑內壁。

4.6 混凝土振搗

混凝土振搗使用插入式振動器,振動器移動距離為其作用半徑的1.5倍。振動器插入下層混凝土5~10 cm,振動時混凝土表面不再下沉、泛漿時緩緩拔出。混凝土分層厚度宜為30 cm,澆筑連續進行,不得中斷[2]。為減少模板上浮及水平段排氣問題,模板設計成中空型式,水平段采用人工收面。

5 結束語

仰拱同步襯砌施工技術的成功應用,實現了TBM正常掘進和仰拱混凝土澆筑連續跟進快速施工,提前了混凝土二襯施工,可有效率的縮短施工工期,減少了后期工期壓力,可為類似工程提供參考和借鑒。

參考文獻

[1] 中國電力企業聯合會.水電水利工程模板施工規范DL/T5110 -2013[S].北京:中國電力出版社,2013.

[2] 中華人民共和國水利部.水工混凝土施工規范SL677-2014[S].北京:中國水利水電出版社,2014.