不同攪拌工藝參數對混凝土性能的影響研究*

張懷偉,王小鵬

(中鐵六局集團有限公司交通工程分公司,北京 100036)

0 引言

通過研究混凝土拌合站不同攪拌工藝參數的設置,分析總結混凝土拌合站攪拌工藝參數對混凝土試件強度、拌合物勻質性等性能的影響。考慮不同地理區域特點,選擇西南地區2個高速公路項目混凝土拌合站(金仁桐高速公路某混凝土拌合站,位于貴州省遵義市;南川西環線高速公路某混凝土拌合站,位于重慶市南川區)、江蘇省某高速公路項目混凝土拌合站(位于江蘇省連云港市)和山西省高速某公路項目混凝土拌合站(位于山西省靜樂縣),均選用C55高強度混凝土進行驗證。

西南地區高速公路項目混凝土拌合站由于地理區域特點,缺少河砂,使用機制砂作為混凝土細骨料。機制砂中石粉含量為8%~18%,亞甲藍MB值為1.2~2.5,質量波動較大。施工初期發現混凝土試件抗壓強度偏差為7~18 MPa,現場實體強度偏差5~12 MPa,原因如下:①使用3種質量、不同規格的黑色和綠色塑料試模,校準時約850 g綠色試模的平面度公差、相鄰工作面間垂直度等指標合格率>99%,850~1 050 g黑色試模指標合格率約50%,725~850 g黑色試模指標合格率<10%,部分試模不合格是導致混凝土試件強度偏差較大的重要因素。為排除該因素影響,從混凝土試模生產廠家購置高強、高塑性綠色試模,經校準全部合格后再使用。②混凝土試件成型時人為不當操作。③現場施工管控不到位,引起混凝土實體強度偏差較大。④C55連續梁混凝土配合比中,膠凝材料為533 kg,機制砂石粉含量約12%,總粉料量>650 kg,總粉料量過多,混凝土拌合不均勻引起混凝土強度偏差過大。經調研西南地區數個大型工程項目,發現混凝土標準試件強度和工程實體強度偏差均較大,尤其是高量程泵送高強度等級混凝土。

1 水泥粉煤灰機制砂混凝土拌合站攪拌工藝參數對混凝土抗壓強度的影響研究

1.1 攪拌工藝參數設置

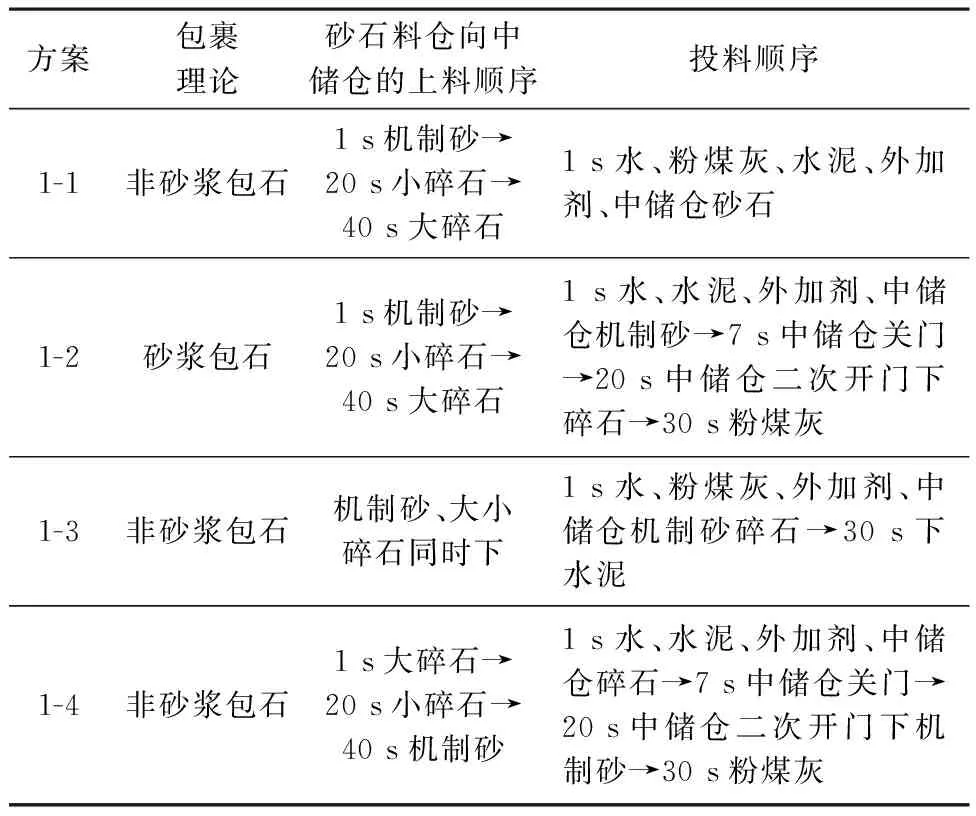

水泥粉煤灰機制砂混凝土攪拌工藝參數設置:①砂漿包石和非砂漿包石包裹機理;②砂石料倉往中儲倉上料順序 即機制砂、大小石料倉下面傳送帶啟動順序;③投料順序 包含中儲倉砂石向攪拌鍋中投料的順序,即一次投放完成或二次開中儲倉門二次投料,以及水泥、粉煤灰、外加劑、水向攪拌鍋中的投料順序;④投料時間 即所有原材料投料完成時間,方案1-1~1-4分別為45,40,33,33 s;⑤攪拌時間 即投料完成后純攪拌時間,方案1-1~1-4分別為75,80,87,87 s,如表1所示。

表1 水泥粉煤灰機制砂混凝土拌合站攪拌工藝參數Table 1 Mixing process parameters of Portland fly ash cement manufactured sand concrete

方案1-2投料順序中的7 s關閉中儲倉是由試驗確定的,即砂石料倉往中儲倉上料順序為1 s機制砂→20 s小碎石→40 s大碎石,然后進入中儲倉,單獨往攪拌鍋中投放機制砂,使用秒表計時,連續重復做3次,平均7.08 s投完,故設定7 s時關閉中儲倉。方案1-4投料順序中,7 s關閉中儲倉由試驗確定,即砂石料倉向中儲倉的上料順序為1 s大碎石→20 s小碎石→40 s機制砂,然后進入中儲倉,單獨向攪拌鍋中投放碎石,使用秒表計時,平均7.19 s投完,故設定7 s時關閉中儲倉。

1.2 配合比選擇和成型試件問題

選用C55連續梁混凝土配合比,雙摻水泥粉煤灰,細骨料均是機制砂。為減少混凝土坍落度過大引起混凝土離析造成拌合物不均勻,采用C55混凝土,設計坍落度為(180±20)mm。為減少試件組數少引起偏差較大,每個方案均一次性成型50組,形成檢驗批。為減少成型試件操作過程中的偏差,成型試件所有混凝土在同一車的不同位置取樣,采用統一的試件成型方式、振搗方法、振搗時間。

1.3 試驗人員配置與分工問題

為減少由于試驗操作不規范導致的誤差,提前對相關人員做好針對性培訓,指定實驗室副主任獨立負責混凝土試件成型、編號、拆模、入庫、抗壓試驗、資料整理工作,1號試驗員獨立負責混凝土拌合物勻質性測試、記錄、資料整理工作,其余人員配合。

1.4 混凝土試件養護、試件校驗及抗壓試驗

試件制作完成并于室溫養護24 h后,進行拆模、編號、入庫、標準養護、抗壓試驗,統計分析7,28 d抗壓強度。抗壓試驗前測量每個試件的平面度公差、垂直度等,結果顯示全部合格。為減少人為因素影響,試件平面度公差、垂直度測量、抗壓試驗操作由1號試驗員獨立完成,其他人員配合,實驗室主任進行過程監督。

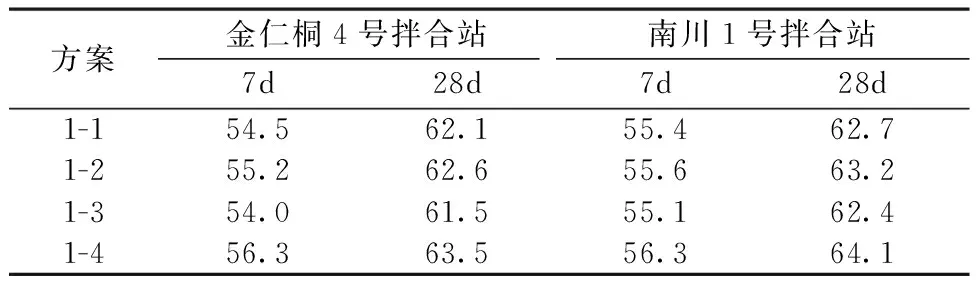

1.5 抗壓強度統計分析

分別統計水泥粉煤灰機制砂混凝土7,28d的抗壓強度,如表2所示。

表2 水泥粉煤灰機制砂混凝土7,28d抗壓強度Table 2 Compressive strengt for 7,28d of Porland fly ash cement concrete MPa

1.6 混凝土強度影響分析

對比分析金仁桐4號混凝土拌合站與南川1號混凝土拌合站的4套方案發現,方案1-4的7,28d抗壓強度均優于其他方案。從包裹理論分析,非砂漿包石優于砂漿包石。從砂石料倉往中儲倉的最優上料順序為大碎石→碎石→機制砂。在中儲倉中先投大小碎石,再快速關門,20 s時中儲倉二次開門投機制砂,形成非砂漿包石。方案1-3,1-4分別是先投粉煤灰與先投水泥,二者強度差異變化大,即先投水泥時,水泥、水、減水劑混合形成水泥漿膜包裹于碎石表面,處于砂漿與碎石間,待水化反應后形成較強的黏結力。若先投粉煤灰,粉煤灰與水、減水劑混合形成粉煤灰漿膜包裹于碎石表面,處于砂漿與碎石間,但粉煤灰本身沒有活性,必須與水泥二次水化后才能形成一定強度,且形成漿液強度相對較弱。混凝土抗壓破壞主要界面,即碎石與砂漿結合面,結合面強度越高,混凝土結構強度越高。相對縮短原材料投料時間,給純攪拌留足更多時間,效果最優。

2 水泥河砂混凝土拌合站攪拌工藝參數對混凝土抗壓強度的影響研究

2.1 攪拌工藝參數設置方案

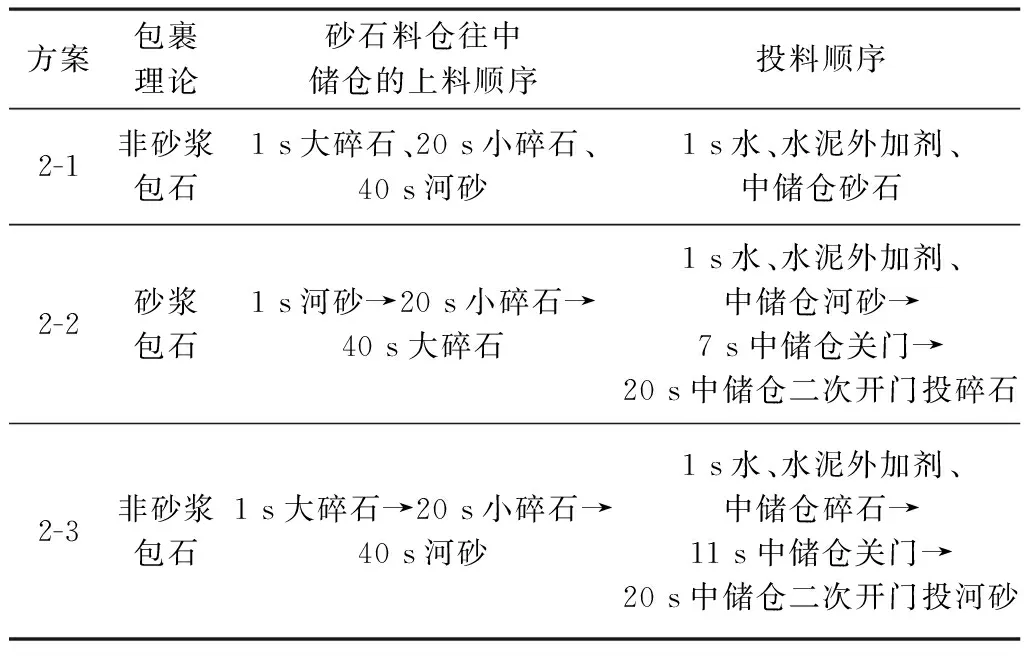

水泥河砂混凝土拌合站不同攪拌工藝參數設置①砂漿包石和非砂漿包石;②砂石料倉往中儲倉的上料順序 即河砂、大小石料倉下面的傳送帶啟動順序;③投料順序 中儲倉砂石向攪拌鍋中的投料順序是一次投放完或二次開中儲倉門投料,水泥外加劑、水向攪拌鍋中的投料順序;④投料時間 即所有原材料投料完成時間,方案2-1~2-3分別為19,30,29 s;⑤攪拌時間 即投料完成后的純攪拌時間,方案2-1~2-3分別為101,90,91 s,如表3所示。

表3 水泥河砂混凝土拌合站攪拌工藝參數Table 3 Mixing process parameters of cement river sand concrete

方案2-2投料順序中的7 s關閉中儲倉由試驗確定,即砂石料倉往中儲倉的投料順序為1 s河砂→20 s小碎石→40 s大碎石,進入中儲倉后,單獨向攪拌鍋中投放河砂,使用秒表計時,連續重復3次,平均7.11 s投完,故設定7 s時關閉中儲倉。方案2-3投料順序中的11 s關閉中儲倉由試驗確定,即砂石料倉往中儲倉的上料順序為1 s大碎石→20 s小碎石→40 s河砂,進入中儲倉后,單獨往攪拌鍋中投放大小碎石,使用秒表計時,平均在10.5~11.5 s投完,故設定11 s時關閉中儲倉。

2.2 配合比選擇和成型試件

在江蘇連云港連宿項目和山西靜興項目中,混凝土拌合站采用的細骨料均是河砂,未摻粉煤灰。為減少混凝土坍落度過大引起混凝土離析,造成混凝土不均勻,使用C55混凝土、設計坍落度為(180±20)mm。為減少試件組數少引起偏差,每個方案均一次性成型50組,形成1個檢驗批。為減少成型試件操作過程中的偏差,所有混凝土在同一車混凝土中取樣,采用統一的試件成型方式、振搗方法、振搗時間。

2.3 抗壓強度分析

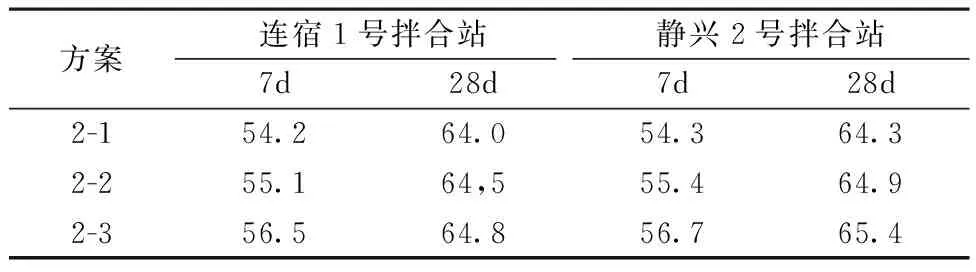

分別統計水泥河砂混凝土7,28 d抗壓強度,如表4所示。

表4 使用水泥河砂的混凝土7,28d抗壓強度Table 4 7, 28d compressive strength of concrete using cement river sand MPa

對比分析3套方案后發現,方案2-3的混凝土7,28 d抗壓強度均優于其他方案:①從包裹理論分析,非砂漿包石優于砂漿包石;②砂石料倉往中儲倉的最優上料順序為大碎石→小碎石→河砂;③方案2-3中儲倉中先投大小碎石,然后快速關門,20 s時中儲倉二次開門投河砂,形成非砂漿包石,要先投水泥、水、外加劑,使水泥漿先裹在碎石表面,保證漿體與碎石黏結強度更高;④相對縮短原材料投料時間,給純攪拌留足時間,效果最優。

3 混凝土拌合站不同攪拌工藝參數對混凝土拌合物勻質性的影響研究

3.1 理論依據

根據相關規范要求,混凝土砂漿密度相對偏差應≤0.8%,粗骨料質量偏差應≤5%。經深入分析研究,提出砂漿強度偏差概念,即表征膠凝材料中水泥、粉煤灰、機制砂中粉料的混合均勻程度,尤其是機制砂中石粉含量較高的高量程泵送高強度等級水泥粉煤灰機制砂混凝土,膠凝材料總量更多,水泥、粉煤灰和機制砂中的石粉可能攪拌不均,造成混凝土試件抗壓強度、砂漿抗壓強度離散性較大,為進一步驗證該混凝土拌合的不均勻性,探討表征混凝土中水泥、粉煤灰、機制砂中粉料的混合均勻程度。

3.2 水泥粉煤灰機制砂混凝土拌合站不同攪拌工藝參數對混凝土砂漿強度的影響研究

檢測金仁桐項目4號混凝土拌合站、南川項目1號混凝土拌合站中的混凝土拌合物勻質性,發現1-1~1-4套方案的砂漿密度相對偏差、粗骨料質量偏差均合格,而混凝土拌合物砂漿28 d強度偏差較大,金仁桐4號拌合站中,方案1-1,1-2,1-3,1-4的強度分別為52.3,53.2,50.3,54.5 MPa;南川1號拌合站中,方案1-1,1-2,1-3,1-4的強度分別為52.9,53.8,51.2,55.1 MPa。為減少試件組數少引起的偏差,每個方案均一次性成型50組,形成1個檢驗批。為減少成型試件操作過程中的偏差,成型試件所有混凝土在同一車混凝土中取樣,采用統一的試件成型方式、振搗方法、振搗時間。

對比分析金仁桐項目4號混凝土拌合站、南川項目1號混凝土拌合站方案發現,1-4方案的砂漿密度相對偏差、粗骨料質量偏差、28 d砂漿強度均優于其他方案,尤其是方案1-4,1-3砂漿28 d強度差異很大,原因與1.6節分析內容相同。

3.3 水泥河砂混凝土拌合站不同攪拌工藝參數對混凝土砂漿強度的影響研究

檢測連宿項目1號混凝土拌合站、靜興項目2號混凝土拌合站拌合物的勻質性,方案2-1~2-3的砂漿密度相對偏差和粗骨料質量偏差均合格,而混凝土拌合物砂漿28 d強度偏差較大,連宿1號拌合站中,方案2-1,2-1,2-3的強度分別為50.2,52.1,52.8 MPa;靜興2號拌合站中,方案2-1,2-1,2-3的強度分別為50.5,52.5,53.4 MPa。

對比分析連宿項目1號拌合站、靜興項目2號拌合站方案發現,方案2-3的砂漿密度相對偏差、粗骨料質量偏差和砂漿28 d強度均優于其他方案,說明方案2-3的攪拌工藝參數設置更合理。

4 結語

1)針對西南區域石粉含量相對較高的機制砂,尤其是高強度等級的水泥粉煤灰機制砂混凝土,混凝土拌合站的最佳攪拌工藝參數設置如下:砂石料倉往中儲倉上料順序為1 s大碎石→20 s小碎石→40 s機制砂。進入攪拌鍋的投料順序為:同時投入水、水泥外加劑、中儲倉大小碎石→7 s時關閉中儲倉門→20 s時中儲倉二次開門投機制砂→30 s時投粉煤灰。先投水泥、水、減水劑時,攪拌包裹于碎石表面,粉煤灰至少延后25 s投放。中儲倉內的砂石應先投放碎石,20 s后二次開倉門投放機制砂,形成非砂漿包石。

2)其他地區不使用粉煤灰和機制砂的水泥河砂混凝土拌合站最佳攪拌工藝參數設置如下:砂石料倉往中儲倉的上料順序為:大碎石→20 s小碎石→40 s河砂;進入攪拌鍋的投料順序如下:同時投放水、水泥外加劑、中儲倉大小碎石→11 s時關閉中儲倉→20 s時中儲倉二次開門投河砂。先投水泥、水、減水劑時,攪拌包裹于碎石表面,若摻加粉煤灰,至少延后25 s投放。中儲倉內的砂石應先投放碎石,20 s后二次開倉門投放河砂,形成非砂漿包石。

3)根據以上分析,在保持混凝土性能不變的前提下,節省水泥用量,實現降本增效、綠色低碳,或在原材料和混凝土配合比不變的前提下,提高混凝土強度1.5~2.5 MPa,提高結構耐久性。貴州省金仁桐項目和重慶市南川項目混凝土拌合站攪拌機組均為120型,C55水泥粉煤灰機制砂混凝土,江蘇省連宿項目和山西省靜興項目的混凝土拌合站攪拌機組均為180型,使用C55河砂混凝土,若換成其他型號機組、其他組合的原材料混凝土,應根據拌合站規格型號、原材料差異,通過不同攪拌工藝參數設置調整,分析不同攪拌參數對混凝土試件抗壓強度、混凝土拌合物勻質性的影響規律,總結分析具有針對性的混凝土拌合站攪拌工藝參數最佳設置方案。