25Cr2Ni4Mo V 材料的真空直注工藝研究

黃飛,韓秀峰,劉彥軍,成潔

(中國航發商用航空發動機有限責任公司 上海閔行 200241)

25Cr2Ni4Mo V 鋼(以下簡稱25Cr2Ni4Mo V)常用于制造轉子、齒輪和主軸等重要部件,在裝備制造領域,航空航天領域都有廣泛應用,其是一種對氫、氧、氮等氣體以及夾雜物含量有嚴格要求的低碳中合金結構鋼[1-2],隨著質量標準的提高,對25Cr2Ni4Mo V 的純凈度和氣體含量也提出了更高的要求。本文在傳統中間包澆注工藝的基礎上,進行精煉包真空直注工藝(以下簡稱真空直注,LF direct vacuum pouring)的研究,通過對出鋼溫度、澆注速度和鋼液散流等參數的影響因素控制,確定了傳統中間包澆注工藝和真空直注工藝差異,制定了用于實際生產的真空直注工藝,工藝研究取得了良好效果。

1 化學成分與工藝流程

1.1 25Cr2Ni4Mo V 化學成分

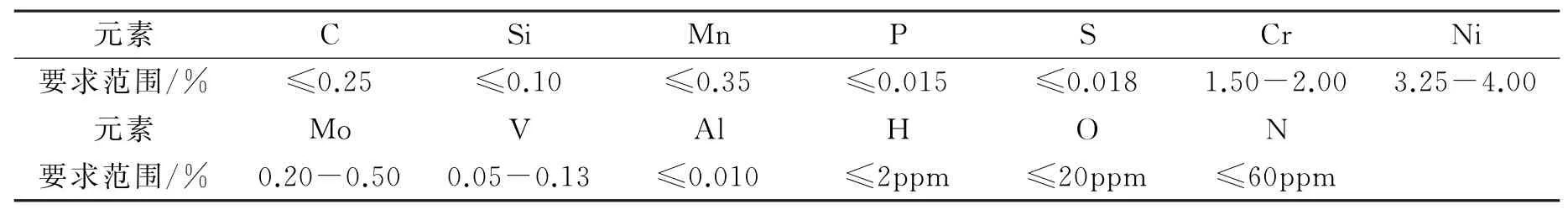

25Cr2Ni4Mo V 主要含有Cr、Ni、Mo、V 等合金元素,并且對Si、Al合金元素的含量有嚴格要求,其標準化學成分含量如表1所示。

表1 25Cr2Ni4Mo V 主要化學成分(wt%)

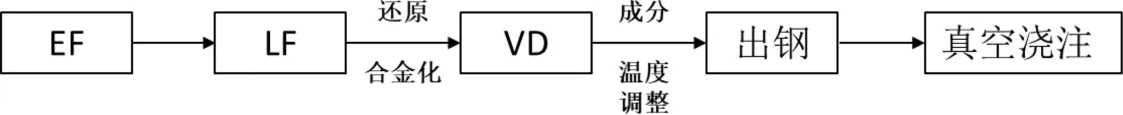

1.2 工藝流程

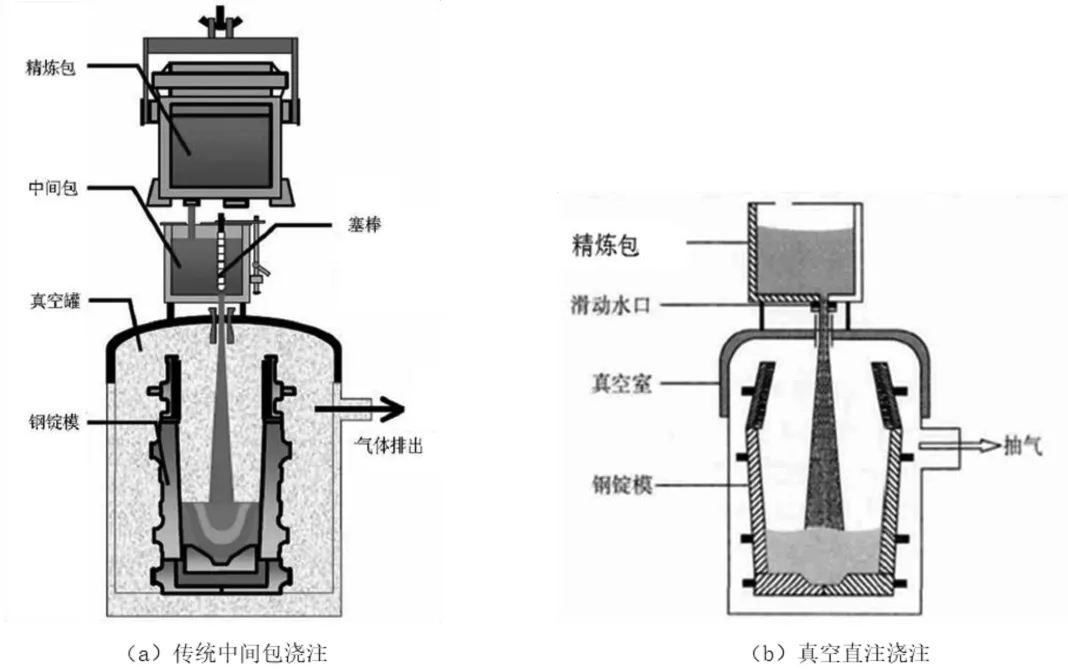

25Cr2Ni4Mo V 真空直注工藝流程如圖1 所示。具體為電爐(EAF)進行鋼水的粗煉,然后出鋼至精煉爐(LF),進行造渣、還原和合金化等處理后,經真空處理,調整鋼水成分和溫度至工藝規范后,出鋼至真空坑澆注成鋼錠。與傳統的澆注工藝相比,最大的不同是真空直注取消了中間包設備,而直接用精煉包進行澆注,避免了澆注時鋼水與大氣的接觸,能有效防止澆注過程中“吸氣”與“二次氧化”的發生。另外,由于取消了中間包,也減少了中間包設備的使用成本和避免中間包耐火材料在鋼水沖刷下進入錠模,提高了鋼水的純凈度,真空直注工藝與傳統中間包澆注對比如圖2(a)、圖2(b)所示[3-4]。

圖1 25Cr2Ni4Mo V 真空直注工藝流程

圖2 傳統中間包澆注和真空直注工藝對比示意圖

2 真空直注工藝的理論基礎

2.1 電爐冶煉

電爐的主要任務是熔化廢料、脫碳、脫磷,利用脫碳過程中激烈的碳氧反應產生的CO 小氣泡,促使夾雜物上浮并隨爐渣排出[5]。

2.1.1 脫碳

鋼液脫碳的熱力學反應如式(1)所示[6]:

反應(1)中[]-表示鋼液中物質(下同);()-表示爐渣中物質(下同);

ΔG0-標準狀態時反應的吉布斯自由能變化,J/mol(下同);

T-開爾文溫度,K(下同);

從式(1)可知,脫碳反應是吸熱反應,反應產物為CO,所以脫碳操作宜在高溫、薄渣下進行,以利于夾雜物隨CO 氣泡排出[7]。

2.1.2 脫磷

鋼液脫磷的熱力學反應如下所示[8]:

脫磷的產物P2O5會與爐渣進一步反應:

P2O5+ 4(CaO)=(4CaO·P2O5)H=-16500(3)H-反應過程中的化學熱,KJ/mol;

從式(2)(3)可以看到,脫磷反應與溫度、爐渣的氧化性和渣量有關,其反應需要較低的溫度,較高的爐渣堿度和較大的渣量,以及氧化性較強的爐渣[9]。

2.2 精煉爐冶煉

精煉爐的主要任務是對鋼液進行脫氧、脫硫、合金化、真空脫氣和調整溫度,在鋼液進入工位后,先進行脫氧,然后進行合金化和真空脫氣,待成分和溫度符合工藝,即出鋼進行澆注。

2.2.1 脫氧和脫硫

鋼液進入精煉爐工位后,加入適量的渣料和脫氧劑,進行造渣還原,利用Ar氣的攪拌作用,促進鋼液脫氧、脫硫反應的發生。鋼液脫硫的反應式[10]為:

生成的脫硫產物FeO 則會與加入的脫氧劑進行如下反應:

從(5)式可以看到,加強鋼液的脫氧,能促進脫硫反應的不斷進行,所以,對25Cr2Ni4Mo V 鋼來說,脫硫工作的實質就是脫氧。從表1可以看到,該材料對Al、Si的含量要求嚴格,如果依靠單純的擴散脫氧,脫氧效率較低,會大大延長生產時間。鋼液主要利用真空碳脫氧工藝。

真空碳脫氧(VCD,Vacuum Carbon Deoxidation)工藝,其主要熱力學反應式[11]如(6)(7)所示:

式(7)中,Kθ為碳氧反應平衡常數;P(CO)為一氧化碳的分壓;Pθ為標準大氣壓;α[C],α[O]分別為鋼液中碳和氧的活度;分別為鋼液中碳和氧的活度系數。

從式(7)可以看到,隨著真空度的提高,CO 的分壓不斷變小,鋼液中的氧含量也隨著變小,即隨著真空度的降低,碳的脫氧能力不斷增強。由于脫氧產物是氣態的CO,不會產生氧化物夾雜,鋼液的純凈度更高。

2.2.2 真空脫氣

鋼液的真空處理主要是為了去除鋼液中的氫、氧和促進夾雜物的上浮。根據Sievert定律,氫、氧的溶解度與它們各自分壓力的平方根成正比,理論上真空度越低,脫除氫、氧的效果越好。對于25Cr2Ni4Mo V 鋼,由于采用擴散脫氧的式,真空脫氣時鋼液中含氧量較高,如果采用高真空,會由于碳氧反應而使鋼液劇烈翻騰,沖刷包壁甚至真空蓋。所以,實際生產中,真空脫氣的真空度一般選擇4000 Pa左右。

2.3 真空直注

澆注階段是真空直注與常規澆注的區別所在,由于取消了中間包,在精煉包到達澆注工位后,需要真空設備快速達到所需真空度,然后測鋼液溫度,待溫度滿足工藝要求后,打開水口進行澆注。這個過程中,關鍵是控制好鋼水溫度、澆注速度和鋼液散流等。

2.3.1 鋼水溫度

如前所述,精煉包內的鋼液溫度需要在真空到位后快速達到工藝范圍,這就對精煉爐的出鋼溫度控制提出了較高的要求,需要其在一個較窄的合適范圍內,出鋼溫度的控制也是真空直注工藝的技術難點。為此,需要在真空直注工藝應用前對若干爐次中間包澆注的鋼液溫降情況進行跟蹤,為真空直注工藝出鋼溫度的制定提供依據。

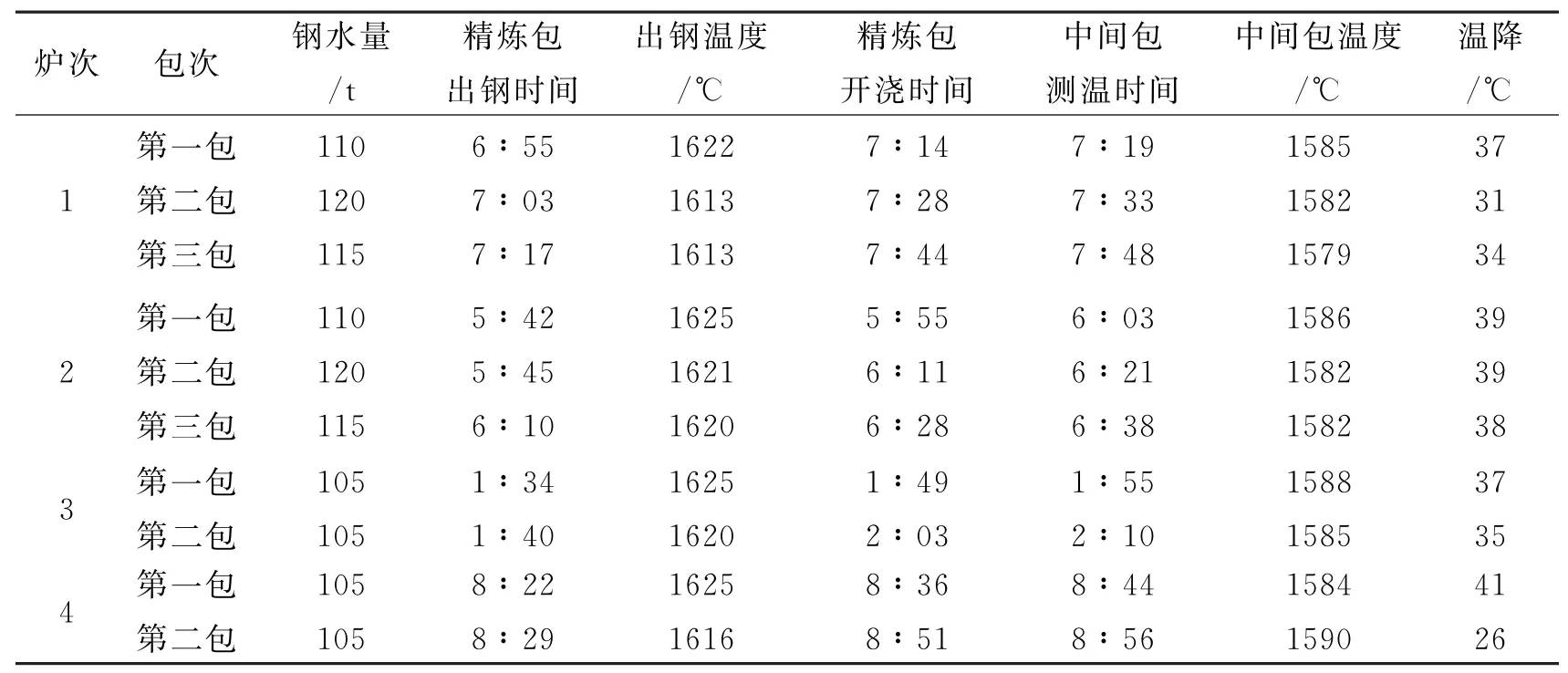

從精煉爐出鋼到中間包開澆的過程中,溫降主要是以下方面:一是精煉包向大氣的傳熱;二是澆注的鋼流向大氣的傳熱;三是中間包耐火材料的吸熱[12-14],表2為澆注的溫降情況。

表2 中間包多包聯合澆注鋼液溫降情況

對溫降情況統計的過程中,為方便統計計算,作如下數學假設:

1)精煉包第一包澆注完畢后,中間包耐火材料吸熱過程完成,后續精煉包澆注中間包耐火材料不

再吸熱,中間包在澆注過程中與精煉包的溫降系數相同;

2)因現有鋼液溫降理論的研究未涉及鋼流在大氣中的傳熱,故假設鋼流在大氣中的傳熱與精煉包向大氣傳熱數值相同,即兩者具有相同的溫降系數。

根據以上假設與表2的數據,可以計算出中間包耐材吸熱為12.36 ℃,精煉包的溫降系數為0.685 ℃/(min·百噸),根據出鋼至澆注的時間與上述計算的溫降系數,指導了真空直注工藝出鋼溫度的制定,溫度控制效果情況如表3所示。從控制結果來看,實際溫降系數與統計的溫降系數較為接近,統計的溫降系數可以作為真空直注溫度制定的依據。

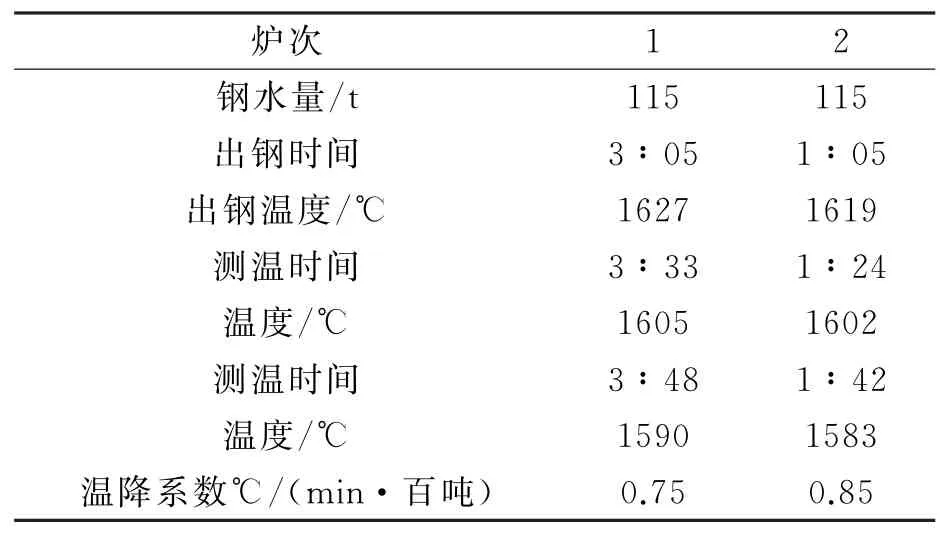

表3 真空直注溫度控制情況

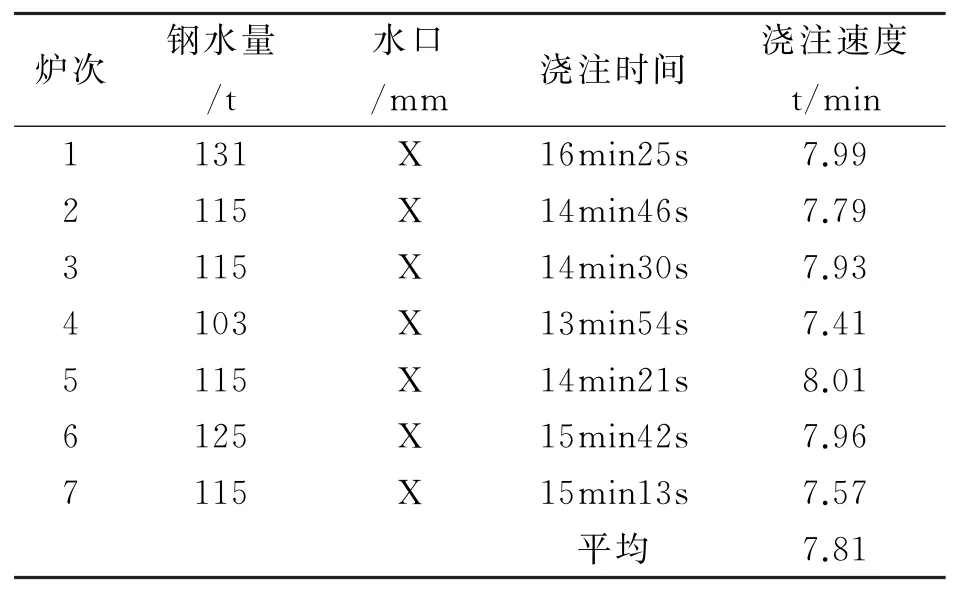

表4 25Cr2Ni4Mo V 鋼中間包澆注速度

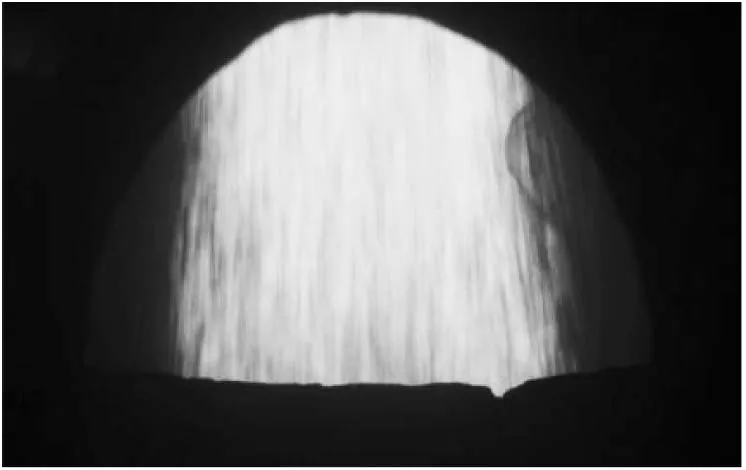

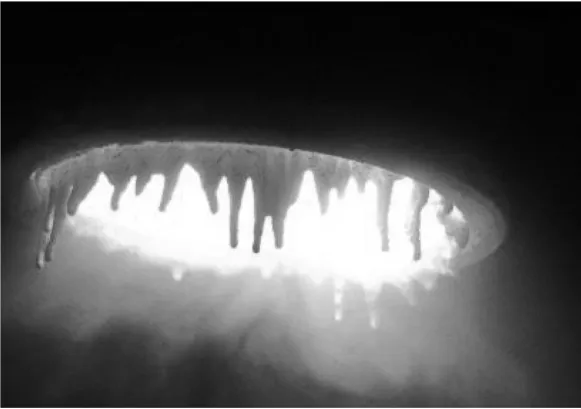

在第一次采用真空直注工藝生產時,精煉包選用與中間包水口直徑相同,澆注速度如表5所示,散流與限流器結瘤情況如圖4、圖5所示。

圖2 中間包澆注散流情況(未吹氬)

圖3 中間包澆注限流器結瘤情況

圖4 真空直注工藝第一爐次散流情況(未吹氬)

圖5 限流器結瘤情況

表5 25Cr2Ni4 Mo V 鋼真空直注澆注速度(水口X)

從第一爐的工藝實踐來看,存在如下問題:一是澆注速度偏慢,約較中間包澆注速度慢1.5 t/min;二是澆注時鋼流幾乎呈直線,散流情況較差,不利于鋼液中H、O 等氣體的脫除;三是限流器出

2.3.2 澆注速度與鋼液散流

澆注速度通過鋼包的水口直徑來控制,25Cr2Ni4Mo V 鋼采用中間包時鋼流澆注速度如表4所示。從表4我們可以看到,在X 水口直徑下,25Cr2Ni4Mo V 的澆注速度均在7 t/min以上,平均速度為7.81 t/min,澆注過程中,鋼液散流良好,限流器均未出現結瘤,如圖2、圖3所示。現了約350 mm 長的結瘤物,存在結瘤物掉落進入鋼錠中,影響鋼錠質量的風險。針對以上情況,對工藝作出如下改進:

1)對精煉包水口進行設計改進,增加吹氬裝置,在澆注時進行吹氬以改善鋼流的散流情況;2)增大精煉包水口直徑,由X(mm)改為X+5(mm);

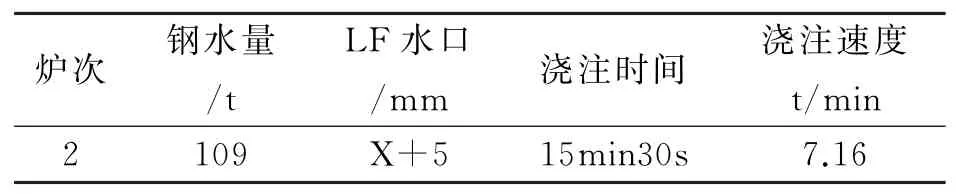

第二爐次試生產的澆注速度如表6所示,散流情況和限流器結瘤情況如圖6、圖7所示。

圖6 第二爐次散流情況

圖7 第二爐次限流器結瘤情況

表6 25Cr2Ni4 Mo V 真空直注澆注速度(水口X+5mm)

從第二爐次的生產情況來看,增大水口直徑后,鋼液澆注速度接近中間包的速度;吹氬后,鋼液散流情況明顯變好,接近中間包澆注的散流水平,限流器無明顯結瘤,說明第二爐次的工藝改進是合理有效的。

3 結語

本文通過25Cr2Ni4Mo V 真空直注工藝的研究與實踐,結合澆注溫度、澆注速度和鋼液散流控制良好的結果,得出如下結論:

1)在單包真空直注的情況下,可以按照鋼流澆注過程中向大氣傳熱、中間包向大氣傳熱和精煉包向大氣傳熱溫降系數相同進行簡化,指導出鋼溫度的制定;

2)在水口直徑相同的情況下,鋼液真空直注比中間包澆注速度慢1.5 t/min左右,需要適當加大水口直徑以保證澆注速度;

3)真空直注與中間包澆注相比,鋼液散流較差,需要進行吹氬操作,以改善鋼液的散流情況。