無組織管理控制系統在鋼鐵廠的應用

摘要:PLC自動化控制技術的的應用可以減少人工操作和人為干預的誤差,提高了生產效率和安全性,同時也節約了能源,降低了生產成本。在鋼鐵廠這樣的大型工業生產過程中,管網的監測和控制具有很高的重要性。本系統應用西門子博圖控制器和Wincc數據采集系統,能夠遠程實時監測管網壓力、差壓及溫度,隨時觀察管網的運行情況,通過PLC控制及時調節監測點的閥門開度達到風量控制目的,利用Wincc上位機組態軟件數據存儲和畫面監視,從而能夠最大限度地有效改善鋼鐵廠揚塵、積塵的問題。

關鍵詞:PLC;實時監測;風量控制;Wincc

鋼鐵生產過程中產生的粉塵排放會對設備產生侵蝕,減少設備使用壽命,同時也會對人體健康造成危害。隨著我國環保產業結構的不斷調整,鋼鐵企業對廠區粉塵的處理標準也進一步提升,如何高效穩定地處理封閉廠房的粉塵顯得尤其重要。對鋼鐵企業超低排放的過程中進行無組織排放管理控制,可以提高治理的綜合性,同時可以保障人員的生命健康安全。本文通過對鋼鐵廠無組織管網系統進行監測控制,在作業區域選擇最優方式除塵,以期為鋼鐵廠的封閉廠房超低排放提供幫助。

一、無組織管理系統難點

隨著燃煤電廠污染控制成效的顯現,鋼鐵行業作為國民經濟基礎產業的同時,成了我國工業部門目前最大的污染物排放來源。由于其生產工藝流程節點都有不同程度的無組織排放,并呈現出以下特點和治理難點。一是散料堆場大而多,形成大規模的無組織面源揚塵排放。二是受其復雜的生產工藝影響,工藝流程中冶煉和煉焦等環節都伴生有一定的VOCs排放,不同的污染物成分混合在一起,形成了成分復雜的鋼鐵和焦化行業無組織排放污染物;單一的治理措施不能解決無組織粉塵排放的問題,需要運用綜合治理手段,針對不同的成分進行治理。三是鋼鐵生產各工藝流程中煉焦、燒結、球團、煉鐵、煉鋼等環節都有大量的礦石、輔料以及燃料的投入使用,針對這些散料的裝卸、存儲、破碎、篩分、轉運、投料等操作都會帶來大量的粒徑不均的無組織粉塵排放,有些排放因其特殊性,難以有效控制和治理。四是鋼鐵廠無組織排放主要集中在地面和室內,排放后易形成低空污染物聚集區,不易擴散,如果不及時治理,對廠區正常生產和周邊環境造成較大影響。

從上面無組織排放熱點和難點不難看出,企業無組織排放的治理難點主要體現在排放的預警和監管、治理措施復雜、治理工作管理復雜等幾個方面。要想有效解決,必須建立有效的排放過程監控、精準分析排放污染物、因地制宜的治理措施以及有效的排放監管等,這就要求企業應該建立無組織管控治排放平臺,運用科學合理的無組織排放治理手段,才能有效解決無組織排放難題。

二、無組織管理系統策略

在進行超低排放改造無組織排放控制的過程中,應形成一個完整的治理閉環證據鏈,實現生產、污染與治理同步運轉。同時,相應的治理記錄及視頻也應上傳到管控制一體化平臺,以便后期核查。這個系統可以完全取代傳統靠人工去啟停的控制模式,不再需要專人負責治理設施的控制工作,使得整個料場的生產與環保實現常態化。通過精準的識別與抑塵治理,避免設備常開,影響后續生產工序等問題。

基于此,首先應在源頭上對無組織排放進行梳理,優化生產工藝流程,減少作業工序,另外應減少排放的強度和排放數量。在此基礎上,集中管控平臺對廠內有組織、無組織排放源清單中所有監測、治理設備進行集中管控,并記錄各無組織排放源點相關生產設施運行狀況、收塵、抑塵、清洗等治理設施運行數據、顆粒物監測數據和視頻監控歷史數據。最后利用大數據、人工智能、機器學習等技術,挖掘分析各無組織排放的過程數據,通過關聯分析、溯源分析、預警分析、智能控制等,實現對無組織排放的精細化管控和“有組織化”集中管控。

三、無組織管理控制系統

(一)監測點的布置選擇

由于鋼鐵廠工況復雜,沿途管道錯綜復雜,既有方管還有圓管,而且管道與管道之間可能還存在變徑,監測點的選擇顯得尤其重要。監測系統監測點的布置應遵循代表性、可比性、整體性、前瞻性和穩定性等原則。應盡可能地安裝在溫差變化較小的地方,同時要避免振動和沖擊,盡量遠離潮濕、高溫、有腐蝕性和強磁場干擾的地方[1]。

為了提高測量的準確度和可靠性,壓力測點不能處于彎曲、三通還有交叉等容易造成渦流的地方,測口要遠離容易造成堵塞的位置。通過合理的選擇和布置監測點,才能夠更好地監測和控制鋼鐵廠的生產過程,從而更好地保護環境和人民的健康。

(二)風量風速的計算

根據壓力、差壓以及環境溫度等這些參數,正常情況下,一般將各測點的一定時間內的移動平均值當作平均均值。當各測點數據變化較大時,按均方根計算壓力的平均值[2]。然后根據壓力損失計算風速風量值。具體方法如下:

已知直管兩點間距離為ΔL,兩點間的壓力差為ΔP,管徑D,求管道的風速V。

采用直管的壓力損失計算公式和直管阻力系數計算公式來推導。

直管壓差計算公式:

(1)

直管阻力系數計算公式:

(2)

Re是雷諾數:

(3)

式中,λ為直管阻力系數,ρ為空氣密度,ε為管道壁面粗糙度(值1.5×10-4m),μ為空氣黏度系數(1.8×10-4m),公式中所有單位為國際單位。

ρ溫的溫度補償公式為:

(4)

式中P為標準大氣壓101.325Kpa,P實際為實際壓力,T為絕對溫度(單位為開爾文)。

μ的溫度補償公式為:

(5)

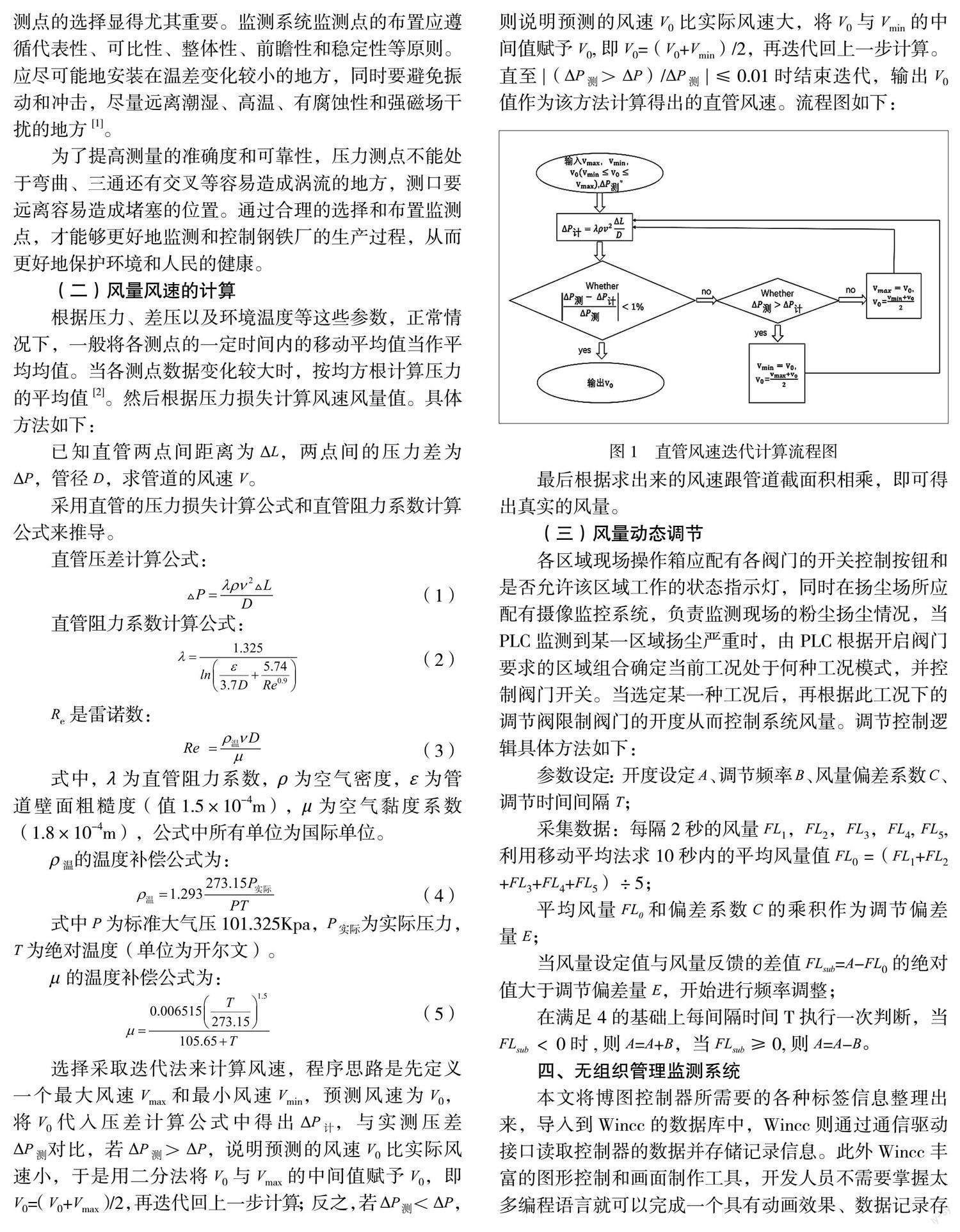

選擇采取迭代法來計算風速,程序思路是先定義一個最大風速Vmax和最小風速Vmin,預測風速為V0,

將V0代入壓差計算公式中得出ΔP計,與實測壓差

ΔP測對比,若ΔP測>ΔP,說明預測的風速V0比實際風速小,于是用二分法將V0與Vmax的中間值賦予V0,即V0=(V0+Vmax)/2,再迭代回上一步計算;反之,若ΔP測<ΔP,則說明預測的風速V0比實際風速大,將V0與Vmin的中間值賦予V0,即V0=(V0+Vmin)/2,再迭代回上一步計算。直至|(ΔP測>ΔP)/ΔP測 |≤0.01時結束迭代,輸出V0值作為該方法計算得出的直管風速。流程圖如下:

最后根據求出來的風速跟管道截面積相乘,即可得出真實的風量。

(三)風量動態調節

各區域現場操作箱應配有各閥門的開關控制按鈕和是否允許該區域工作的狀態指示燈,同時在揚塵場所應配有攝像監控系統,負責監測現場的粉塵揚塵情況,當PLC監測到某一區域揚塵嚴重時,由PLC根據開啟閥門要求的區域組合確定當前工況處于何種工況模式,并控制閥門開關。當選定某一種工況后,再根據此工況下的調節閥限制閥門的開度從而控制系統風量。調節控制邏輯具體方法如下:

參數設定:開度設定A、調節頻率B、風量偏差系數C、調節時間間隔T;

采集數據:每隔2秒的風量FL1,FL2,FL3,FL4, FL5,利用移動平均法求10秒內的平均風量值FL0 =(FL1+FL2+FL3+FL4+FL5)÷5;

平均風量FL0和偏差系數C的乘積作為調節偏差量E;

當風量設定值與風量反饋的差值FLsub=A-FL0的絕對值大于調節偏差量E,開始進行頻率調整;

在滿足4的基礎上每間隔時間T執行一次判斷,當FLsub<0時,則A=A+B,當FLsub≥0,則A=A-B。

四、無組織管理監測系統

本文將博圖控制器所需要的各種標簽信息整理出來,導入到Wincc的數據庫中,Wincc則通過通信驅動接口讀取控制器的數據并存儲記錄信息。此外Wincc豐富的圖形控制和畫面制作工具,開發人員不需要掌握太多編程語言就可以完成一個具有動畫效果、數據記錄存儲和網絡功能的工程。本系統中,當采用風量動態控制調節風閥時,畫面反映的風量實時值穩定,當其他區域的調節閥動作時,能按照設定的風量自我調節,達到有效收塵目的。

五、結束語

鋼鐵行業高污染、能耗高一直是困擾企業發展的主要問題。企業在進行改造的過程中,只有做好超低排放控制才能做到最大化的減排,采用無組織管理控制系統能夠通過實時采集風管電壓、差壓、溫度等參數,確定實際的風量風速,從而實現風量調節閥的平衡控制,使系統在最適合的風量下達到除塵、吸塵效果,保證系統安全、節能、穩定地工作。

作者單位:陳曉川 福建龍凈環保股份有限公司

參? 考? 文? 獻

[1]林祖根,賈波,卿兆波,等. 基于并聯管道的流量檢測試驗研究[J]. 中國安全生產科學技術,2022,18(5):96-102.

[2]馬珊珊. 空調系統節能檢測實驗系統建立[D].東華大學,2014.