硫鋁酸鹽水泥性能試驗與改性技術分析

馬登峰 宋娟娟

(青海水泥股份有限公司,青海 西寧 810103)

0 引言

硫鋁酸鹽水泥在實際應用過程中,表現出耐高溫、耐腐蝕和早強參數優秀等優點,常用于高酸性的油田或者氣田勘探開發項目的施工。但在具體使用過程中,該材料很容易在中期凝聚過程中發生轉換性作用和反應,導致材料最終的強度出現較大衰減。因此,有必要對硫鋁酸鹽水泥的性能參數進行詳細分析,針對其缺點進行改性,從而彌補傳統硫鋁酸鹽水泥存在的缺陷。

1 性能試驗材料與方法

1.1 材料準備

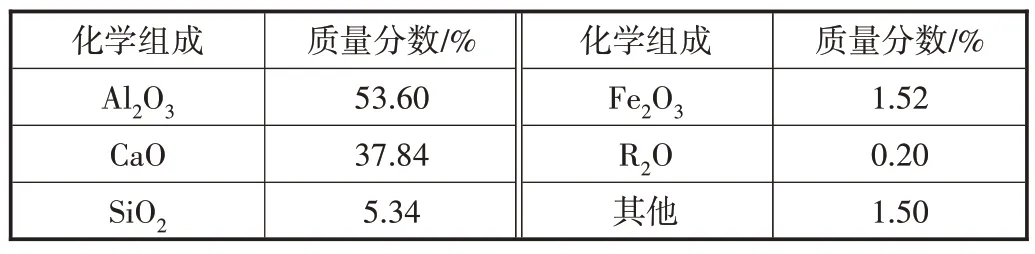

筆者對硫鋁酸鹽水泥進行基本參數測試試驗,所用材料產自某城市水泥生產基地,其化學組成成分如表1所示。

表1 硫鋁酸鹽水泥化學組成成分表

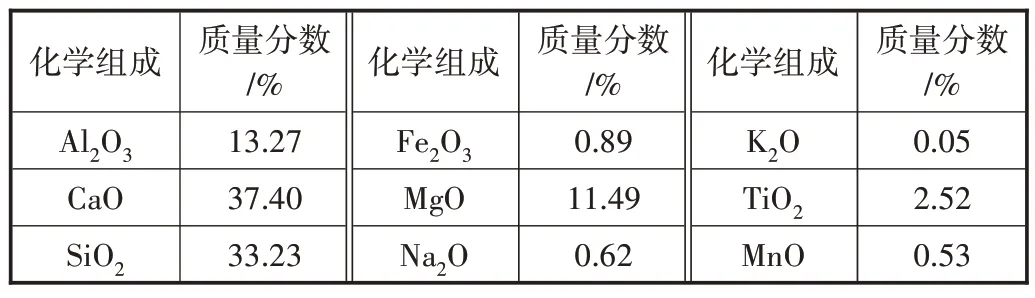

為了進一步研究硫鋁酸鹽水泥的改性,筆者選擇高爐礦渣作為外加劑輔助材料,研究硫鋁酸鹽水泥在不同環境條件、不同設計方案和不同承載力作用等方面的變化規律[1]。高爐礦渣來自某地化工有限公司,其化學組成成分如表2所示。在試驗過程中,為保障獲取的參數更加準確,添加降失水劑2.0%,緩凝劑1.0%,分散劑0.5%。

表2 高爐礦渣外加劑化學組成成分表

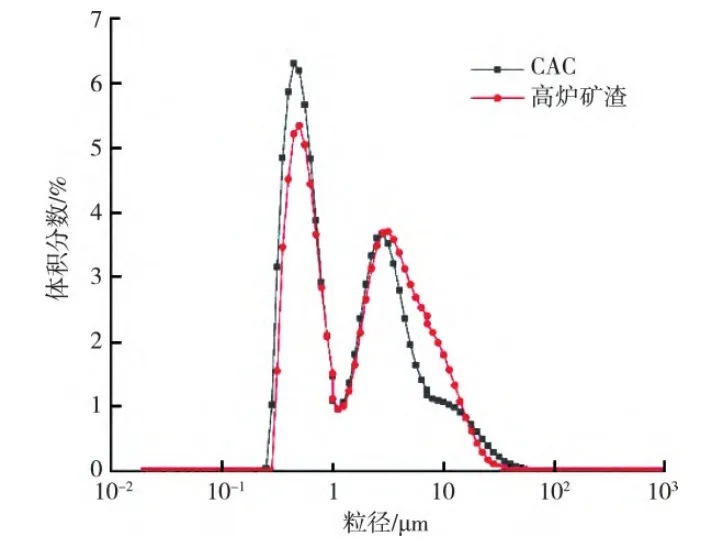

在分析硫鋁酸鹽水泥和高爐礦渣外加劑輔助材料化學成分的基礎上,進一步采用激光粒度設備分析其粒子參數,結果如圖1所示。

圖1 粒徑分布圖

1.2 試驗方法

在分析硫鋁酸鹽水泥性能的過程中,首先,將硫鋁酸鹽水泥和高爐礦渣外加劑輔助材料的混合試樣放在50℃水溫的水浴鍋中,在低溫條件下養護一周后確保水泥充分水化;然后,在5℃恒定功率的電爐設備中以恒定速率將其加熱到預期目標溫度,進而在高溫養護條件下養護一周,最后放置于養護的設備中充分冷卻,待混合液體整體冷卻后的溫度符合既定條件,再實施相應的參數測試。在驗證參數的過程中,使用多通道微量檢測設備對冷卻后的混合試樣進行熱處理分析,分析完成后,借助液壓機測試抗壓強度,最后利用掃描電鏡等設備對待檢測的混合試樣的物質組分、微觀結構形態和熱穩定性等參數進行分析,獲得數據后進行對比驗證[2]。

1.3 數據處理與分析

在分析數據時,將明顯不合理的參數剔除,確保納入實驗過程的參數信息準確合理,對比分析硫鋁酸鹽水泥在低溫和高溫兩種截然不同的水化條件下的性能區別,找到硫鋁酸鹽水泥的最佳應用溫度提供數據基礎。

2 性能試驗結果分析

2.1 硫鋁酸鹽水泥低溫水化特性

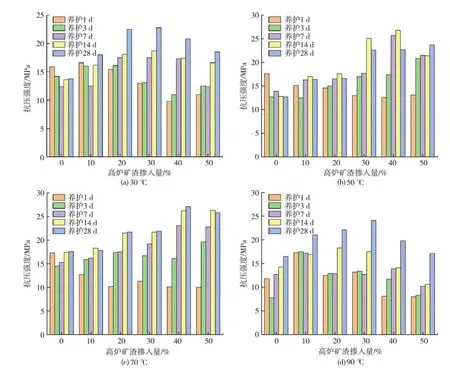

硫鋁酸鹽水泥低溫水化特性主要包括抗壓強度、水化放熱、物相組成、熱重分析和微觀形貌分析等。以抗壓強度為例進行數據處理和分析,在硫鋁酸鹽水泥中摻入外加輔助材料高爐礦渣后,在不同水化溫度、不同水泥養護周期的條件下,試塊的最終抗壓強度截然不同。由圖2可知,不添加高爐礦渣外加輔助劑的純硫鋁酸鹽水泥材料試塊,最終的抗壓強度在早期就會出現一定程度的衰退,且整個衰退過程隨著高爐礦渣外加劑的摻入量增加而逐漸消失,也就是說,高爐礦渣外加劑在硫鋁酸鹽水泥試塊強度形成過程中能夠彌補硫鋁酸鹽水泥出現的早強不足等問題。但當高爐礦渣外加劑的摻入量過多時,硫鋁酸鹽水泥最終呈現出抗壓強度下降趨勢[3]。

圖2 不同條件下的試塊強度示意圖

2.2 硫鋁酸鹽水泥高溫特性

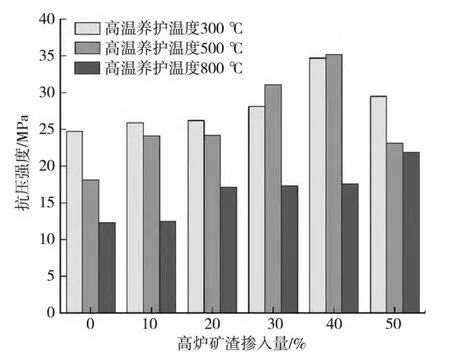

硫鋁酸鹽水泥高溫特性主要包括高溫力學性能和高溫防腐特性。分析高溫力學性能時,將不同數量的高爐礦渣摻入硫鋁酸鹽水泥中,在高溫條件下養護一定時間,保證硫鋁酸鹽水泥試塊充分凝結,最終形成的抗壓強度如圖3所示。由圖3可知,在硫鋁酸鹽水泥中加入40%左右的高爐礦渣時,硫鋁酸鹽養護后形成的抗壓強度較好;當硫鋁酸鹽水泥中加入超過40%的高爐礦渣時,硫鋁酸鹽養護過程中的水化反應不明顯,最終其抗壓強度將會大幅度下降。

圖3 不同條件下硫鋁酸鹽水泥的抗壓強度

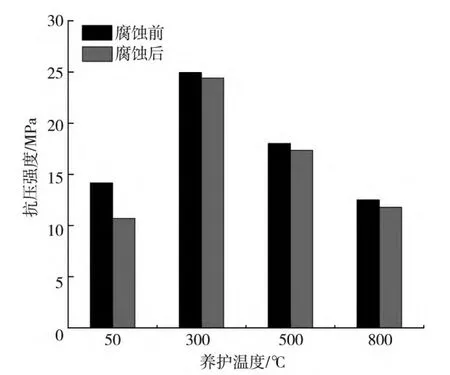

在硫鋁酸鹽水泥中加入40%左右的高爐礦渣,然后在不同的溫度條件和不同的二氧化碳環境中養護7d,探究硫鋁酸鹽水泥和高爐礦渣混合體的防腐特性。不摻入高爐礦渣的硫鋁酸鹽水泥的防腐特性如圖4所示,當硫鋁酸鹽水泥在二氧化碳環境中發生腐蝕后,試塊的整體抗壓強度將會降低,尤其是在50℃溫度條件下,其腐蝕程度接近15%左右,此時在水泥試塊中發生的腐蝕主要是二氧化碳的液相腐蝕,二氧化碳溶于50℃水中形成碳酸,碳酸和水泥試塊中的氫氧化鈣發生反應,形成碳酸鈣,膨脹后使水泥產生微裂縫和孔隙,進而破壞水泥試塊的致密性,導致水泥試塊的抗壓強度值降低。當養護溫度為300℃或者500℃時,在水泥試塊中發生的腐蝕主要是二氧化碳的氣相腐蝕,水泥試塊的抗壓強度將會出現小幅度的下降,當養護溫度為800℃時,水泥試塊的氫氧化鈣將會在高溫條件下發生完全分解,最終造成熱應力的破壞,使材料的抗壓強度出現大幅度下降[4]。

圖4 不摻入高爐礦渣的硫鋁酸鹽水泥防腐特性圖

在硫鋁酸鹽水泥中加入40%左右的高爐礦渣后,混合物質的整體防腐特性如圖5所示。由圖5可知,在50℃的溫度條件下,以高爐礦渣進行性能改良的硫鋁酸鹽水泥試塊仍可保持較高的抗壓強度;當混合試塊的養護溫度進一步上升到300℃或500℃時,氣相腐蝕后形成的水泥試塊的抗壓強度高于試塊未腐蝕前。分析其原因可知,高爐礦渣輔助劑在水泥試塊的化學作用過程中消耗了水泥試塊中的氫氧化鈣物質,使高爐礦渣中部分活性物質發揮作用,保證該部分活性物質與硫鋁酸鹽水泥石中的空間物質發生明顯的化學反應,進而產生全新的利于提高水泥試塊強度的物質,使試塊最終的強度得到提高。當養護溫度為800℃時,高爐礦渣與硫鋁酸鹽水泥混合物質之間發生的力學作用,確保最終的水泥試塊內部的結構空間被破壞,導致生成的試塊抗壓強度大打折扣。

3 硫鋁酸鹽水泥的改性技術分析

3.1 改性原因和方法

為了進一步拓寬硫鋁酸鹽水泥在工程實踐中的應用,保障硫鋁酸鹽水泥性能得到最大化發揮,針對硫鋁酸鹽水泥水化過程過于集中、凝結時間難以掌控和后期試塊的強度容易倒縮等諸多問題,采用多種方式對最終試塊的性能進行優化改良,主要可采取外加劑改性、摻合料改性、纖維改性和聚合物改性等措施。以纖維改性提高硫鋁酸鹽水泥性能為例,由于硫鋁酸鹽水泥內部存在較強的溫度應力作用和結晶作用,在使用過程中很容易出現收縮開裂和膨脹開裂問題,因而會出現不同程度的裂縫,進而降低材料最終的力學性能。使用纖維材料進行改性,能有效提高水泥結構的粘結性,規避水泥裂紋出現及擴大。

3.2 改性發展方向

結合施工實際,研究學者對其改性問題提出未來三個發展方向:

(1)利用不同固體廢棄物制備硫鋁酸鹽水泥的可行性研究;

(2)加大對制備硫鋁酸鹽水泥的物化組成、水化性能和力學性能的研究;

(3)其他氧化物對硫鋁酸鹽水泥性質的影響。

4 結束語

本文在分析硫鋁酸鹽水泥性能試驗材料與方法的基礎上,論證硫鋁酸鹽水泥低溫水化特性、高溫特性,并對硫鋁酸鹽水泥的改性技術進行分析。研究認為,高爐礦渣外加劑在硫鋁酸鹽水泥試塊強度形成過程中能夠彌補硫鋁酸鹽水泥出現的早強不足等問題;但當高爐礦渣外加劑的摻入量過多時,硫鋁酸鹽水泥最終呈現出抗壓強度下降趨勢。在硫鋁酸鹽水泥中加入40%左右的高爐礦渣后,在50℃的溫度條件下,以高爐礦渣進行性能改良的硫鋁酸鹽水泥試塊仍可保持較高的抗壓強度。使用纖維材料進行改性,能有效提高水泥結構的粘結性,規避水泥裂紋出現及擴大。