預應力管樁作為公路聲屏障基礎的抗風穩定性計算研究

邢明明

(黑龍江省公路勘察設計院,黑龍江 哈爾濱 150080)

1 概 述

1.1 聲屏障結構參數

聲屏障采用直立式結構,聲屏障結構采用175×175×7.5×11 mm型鋼立柱,立柱間安裝聲屏障板。聲屏障板高度3.5 m,寬度4 m,聲屏障下部每隔4 m設置一根管樁基礎,管樁混凝土強度等級C80。聲屏障通過地系梁與管樁連接,地系梁高0.6 m,寬0.4 m,地系梁混凝土強度等級C30。

1.2 土體參數

(1)根據《鶴伊高速公路工程地質勘查報告》,原地表土為粉質黏土,查閱“巖土物理力學試驗統計表”,其液性指數IL=0.871,內摩擦角φ=14.5°,凝聚力c=9.3 kPa。土體內摩擦角φ0=atan(tan(φ)+c/(h×γ))=24.8°(h=2.4 m,γ=19 kN/m3)。

(2)本項目地表土為可塑粉質黏土,厚度0.6 m,其下為全風化花崗巖。可塑粉質黏土地基水平向抗力系數m1=5 000 kN/m4~10 000 kN/m4,本次取m1=5 000 kN/m4。全風化花崗巖按照細沙、中砂、中密粉土的地基水平向抗力系數m2=10 000~20 000 kN/m4,本次取m2=10 000 kN/m4。樁端處的地基比例系數m0=γm1+(1-γ)m2=9 300 kN/m4。

(3)土體容重對于路基填土γ取19 kN/m3,土體容重采用浮容重γ=9 kN/m3。

1.3 路基參數

路基寬度25.5 m,路基橫斷面組成為[0.75 m土路肩+3 m硬路肩+2×3.75 cm行車道+0.5 m左側路緣帶]×2+2 m中央分隔帶。路基邊坡坡比1∶1.5(路基邊坡與水平面夾角為33.7°)。聲屏障段落路基高度為2.4~4 m。

路基填筑采用碎石土,碎石土最大粒徑應滿足規范對路基填料最大粒徑的要求,同時粒徑小于0.075 mm的顆粒質量不超過總質量的5%。路基土非巖石地基水平向抗力系數m偏安全考慮采用原地面土體的m值。

2 驗算內容

2.1 驗算依據

《建筑樁基技術規范》(JGJ 94-2008)3.1.3條規定,對進行整體穩定性、樁頂位移進行驗算。

2.2 驗算內容

對聲屏障預應力管樁進行整體穩定性、樁頂位移進行驗算,樁側土壓力、樁樁頂位移使用荷載標準組合。

2.3 荷載計算(取4 m聲屏障為一個計算單元)

依據《聲屏障結構技術標準》(GB/T 51335-2018)規定,聲屏障結構設計荷載包括結構自重、風荷載、雪荷載、車致脈動荷載及其它荷載;聲屏障的設計荷載應根據使用過程中可能同時作用的荷載進行組合,并按最不利條件進行設計。

(1)結構自重計算

①版面:90 kg/m2×5.88 m2×2=1058.4 kg;

②H型鋼:80.59 kg×2=161.2 kg;

③蘭盤、加勁肋:1.41×2+12.12×2+17.03×2=61.1 kg;

④系梁:4 m×0.6 m×0.4×26 kN/m3=24.96 kN;

單樁頂豎向力P=37.8 kN;單立柱底反力(聲屏障)P1=12.8 kN。

(2)路基側樁基土側壓力計算

本次使用橋梁博士基礎模塊計算,距離樁基外邊緣5倍管樁直徑范圍的邊坡以上土體不考慮提供土側壓力,計算考慮將此部分土側壓力施加至樁頂。

自然地面處的主動土壓力:Pa=γHKa=19×2.4×0.41=18.7 kN/m2

(3)風荷載計算

依據《聲屏障結構技術標準》(GBT 51335-2018)5.2.7條作用在聲屏障上的水平側向風荷載計算(基本風壓按照50年一遇計算,風荷載參照《聲屏障結構技術標準》)

ωK=βgz×μslμzω0

(1)

式中:βgz為1.7,高度z處的陣風系數(離地面高度10 m,地面粗糙度類別B);μsl為2,路基聲屏障取2;μz為1.0,風壓高度變化系數;ω0為0.65,基本風壓取值沿用現行國際《建筑結構荷載規范》附錄C重現期為50年的值采用。

風荷載標準值(按圍護結構計算):ωK=βgz·μsl·μz·ω0=2.21 kN/m2。

計算聲屏障的樁基礎側面壓應力及變形采用標準組合,不計重要性系數,個組合系數均為1.0。

風荷載設計值

Fx=1.0·ωK·A=26.5 kN

(2)

式中:A=H0·B=12 m2;H0為3 m,聲屏障高度;B為4 m,聲屏障寬度按每樁間距取用。

基礎頂面產生的彎矩值為

(3)

式中:h為0.6 m,聲屏障基礎高度。

樁頂風荷載Fx為26.5 kN,彎矩W0為55.7 kN·m。

系梁頂面產生的彎矩值為

(4)

系梁頂風荷載Fxl為26.5 kN,彎矩W1為39.8 kN·m。

(4)雪荷載

考慮聲屏障水平向主要荷載為風荷載,當橫向風荷載作用時,聲屏障上積雪不大,且豎向力不控制,因此本次未計雪荷載。

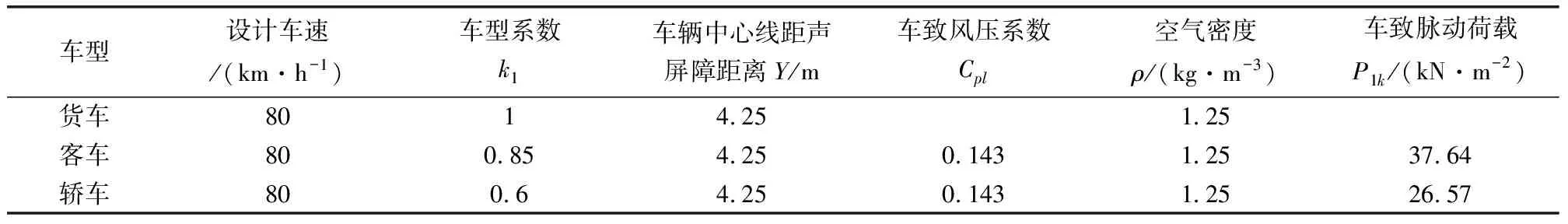

(5)車致脈動荷載計算

依據《聲屏障結構技術標準》(GB/T 51335-2018)5.2.1條規定,活載效應考慮車致脈動荷載,5.2.10規定,作用在聲屏障上的車致風壓荷載效應宜通過現場實測或計算流體動力學方法確定可按下列公式計算[3]

(5)

(6)

式中:P1k為車致風壓荷載效應標準值(kN/m2);k1為車輛形狀系數,貨車為k1為1.00,客車k1為0.85,流線型車頭ICE系列等k1為0.60;ρ為空氣密度,取1.25 kg/m3;Vt為車輛速度(m/s);Cpl為車致風壓系數;Y為車輛中心線至聲屏障距離(m)。

從表1可以看出,車致風壓荷載44.28 kN/m2,50年一遇風荷載2.21 kN/m2大,《聲屏障結構技術標準》條文說明中解釋:在目前車致脈動風壓研究相對不足的條件下,暫參考英國鐵路聲屏障車致脈動風壓計算公式作為本標準條文。考慮目前車致脈動風壓相關基礎數據不足,不宜直接確定脈動力荷載大小。標準中通過對結構變形和疲勞強度限制來確保聲屏障整個系統的安全。由于樁基礎不存在疲勞問題,并對樁基變形做了限制,因此本次計算暫不考慮車致脈動荷載。

表1 風荷載參數表

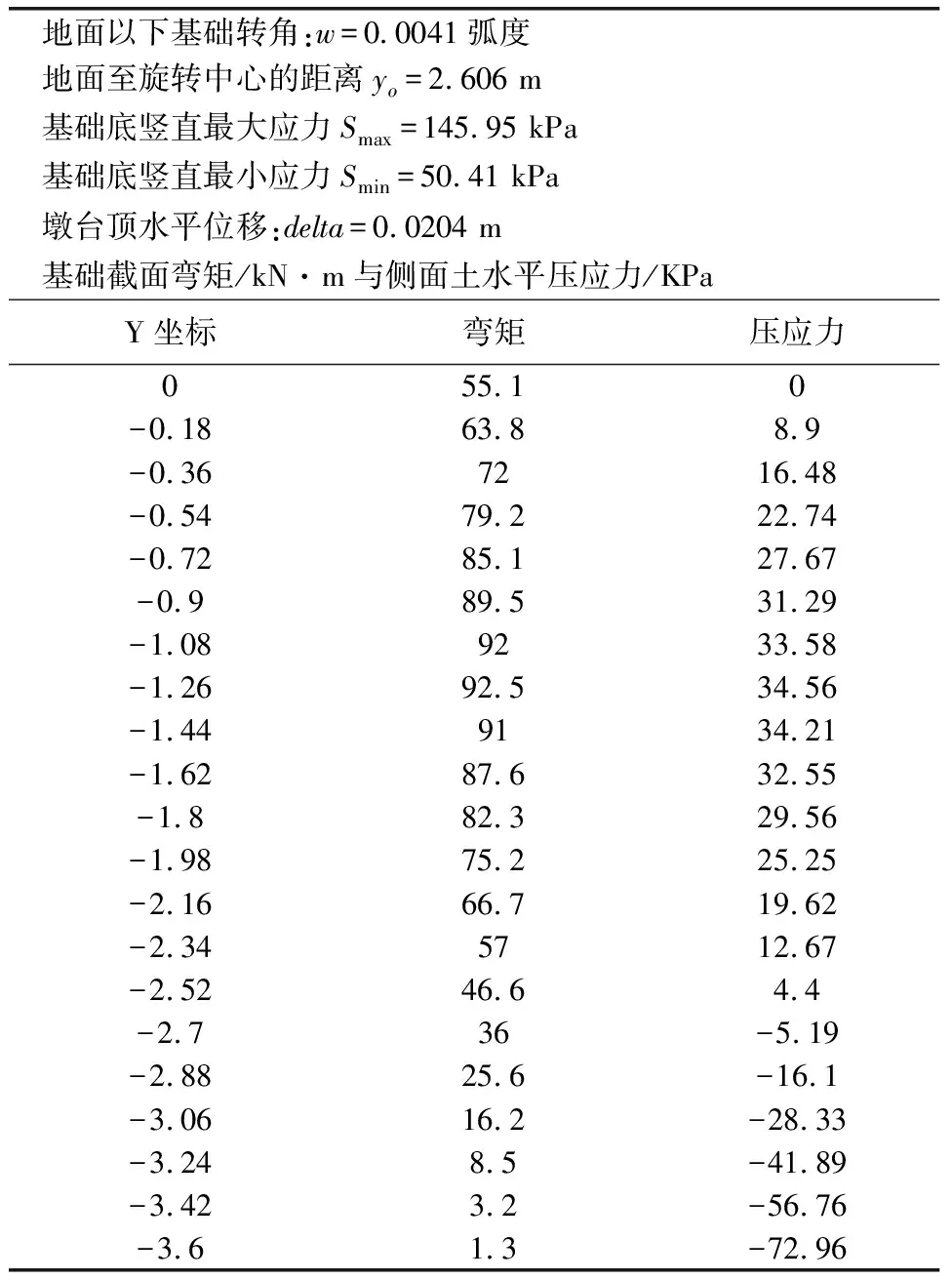

表2 剛性基礎計算

表3 計算結果統計表

3 樁基抗風穩定計算

3.1 計算假設

依據《公路滑坡防治設計規范》(JTG/T 3334-2018)7.4.3條規定,考慮管樁外側路基邊坡斜坡的影響。樁前滑床寬度達到3~5倍樁徑才能作為半無限體錨固條件[4],本次計算取用5倍樁徑,即管樁邊緣5倍樁徑以上范圍的土體不考慮提供土側壓力。

3.2 剛性樁柔性樁判定

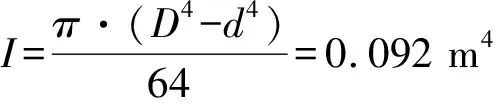

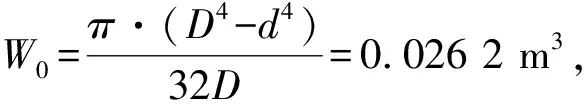

根據《公路橋涵地基與基礎設計規范》(JTG 3363-2019)L.0.2,樁基中樁的變形系數可按下列公式計算

(6)

EI=0.8EcI

(7)

3.3 樁基抗風穩定計算

應用橋梁博士-剛性基礎計算。

(1)按樁基有效嵌入深度2.6 m計算,輸入數據如下。

總水平力H=Fx+EA=26.5+22.4=48.9 kN,豎向力N37.8 kN,所有水平力對基礎底面的彎矩M=26.5×5+22.4×(2.4/3+3.6)=231.1 kN·m。

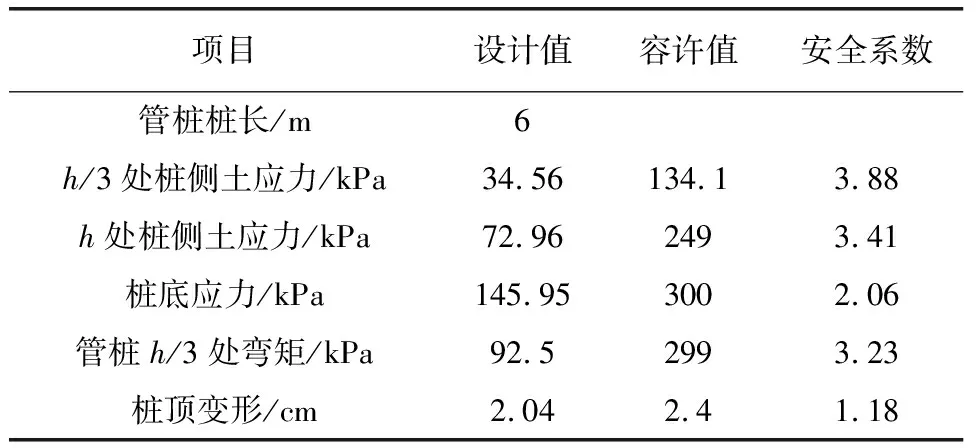

基礎底面應力145.95 kPa,樁端持力層為全風化花崗巖,根據《鶴伊高速公路工程地質勘查報告》,全風化花崗巖容許承載力為300 kPa,滿足要求,不需考慮深度修正。

(2)樁側土橫向容許承載力及樁頂容許變形計算

考慮樁基設置在路基邊坡上,其受力接近抗滑樁理論,采用《公路滑坡防治設計規范》(JTG/T 3334-2018)7.4.8條計算樁側土橫向容許承載力及樁頂容許變形。

地層為土層或風化巖砂礫狀巖層時,滑動面以下深度為h2/3和h2/2(h2為滑動面以下樁長)處的橫向壓應為應小于或等于地基的橫向容許承載力。當地面無橫坡或橫坡較小時,地基y點的橫向容許承載力可按公式(8)計算;當地面橫坡i較大且i≤φ0時,地基y點的橫向容許承載力可按公式(9)計算[4]

(8)

式中:φ為滑動面以下體的內摩擦角,(°);γ1為滑動面以上土體的重度(kN/m3);h1為設樁處滑動面至地面的距離,m;γ2為滑動面以下土體的重度,(kN/m3);y為滑動面至計算點的距離,m;c為滑動面以下土體的黏聚力,(kN/m2)。

(9)

式中:φ0為滑動面以下體的內摩擦角,(°);i為滑動面以上土體的重度,(kN/m3)。

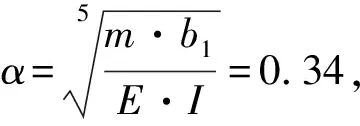

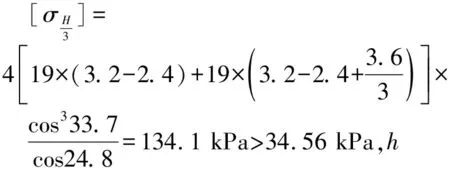

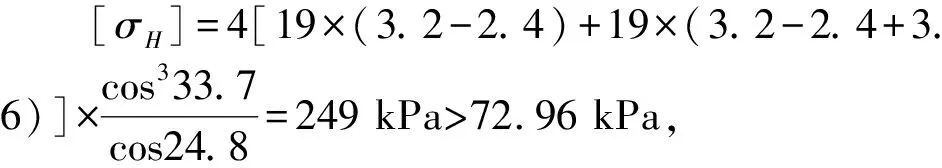

①樁側土壓應力計算

h/3位置處橫向容許承載力

②樁頂容許變形

依據《公路滑坡防治設計規范》(JTG/T 3334-2018)7.4.4條規定:樁板墻頂位移應小于樁懸臂端長度的1/100,且不宜大于100 mm。本次樁基懸臂端長度為2.4 m,則其樁頂位移容許值為2.4 cm,設計樁頂變形2.04 cm,滿足要求。

(3)管樁最大彎矩計算

根據《橋梁博士V3.5》基礎模塊剛性樁計算,管樁最大彎矩發生在H/3處,[Mmax]=92.5 kN·m,查詢《預應力混凝土管樁技術標準》(JGJ/T406-2017),PHC700-A110預應力管樁樁身受彎承載力設計值[M]=326 kN·m>92.5 kN·m,管樁抗彎滿足要求。

(4)計算結果統計

4 經濟及社會效益

4.1 經濟效益

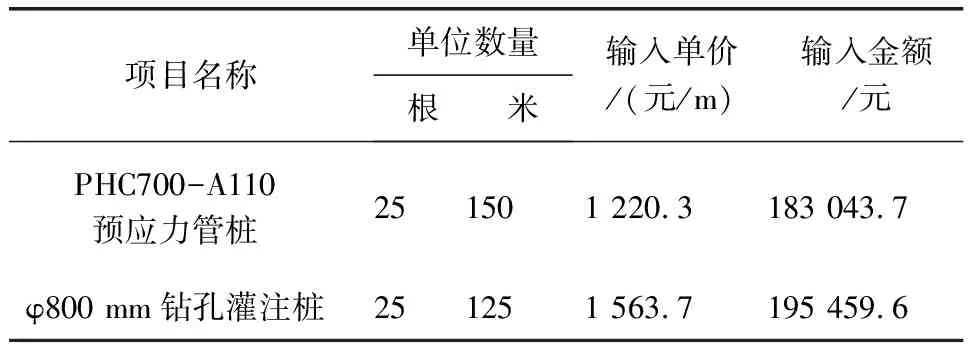

鶴崗至哈爾濱高速公路鶴崗至伊春段聲屏障基礎采用PHC700-A110預應力管樁,樁長6 m,沿聲屏障每4 m布置1根管樁,100延米布置25根,樁基總長150 m;如采用鉆孔灌注樁,需設置直徑800 mm鉆孔灌注樁,樁長5 m,沿聲屏障每4 m布置1根樁基,100延米布置25根,樁基總長125 m。

從表4中可以看出鶴崗至哈爾濱高速公路鶴崗至伊春段聲屏障基礎采用PHC700-A110預應力管樁較鉆孔灌注樁節約建安費6.4%,具有一定經濟效益。

表4 預應力管樁與鉆孔灌注樁建安費比較表

4.2 社會效益

鉆孔灌注樁采用循環鉆機現場鉆孔,施工質量不容易控制,現場鋼筋綁扎、鉆機及泥漿池擺布的臨時占地面積大,施工現場的護壁泥漿及鉆渣污染環境,并且需要運棄至制定位置;預應力管樁在工廠預制,運至現場打入法施工,施工質量能夠得到有效保證,臨時占地面積小,對施工現場環境沒有污染。因此,預應力管樁的社會效益好于鉆孔灌注樁。

5 結 論

通過以上抗風穩定性計算分析及經濟及社會效益比較,采用PHC700-A110預應力管樁作為聲屏障基礎,各項計算結果均滿足《預應力混凝土管樁技術標準》的要求。采用預應力管樁作為聲屏障基礎形式,具有一定經濟效益,并且避免了鉆孔灌注樁或者挖孔灌注樁對周圍環境破壞,縮短了施工周期,施工期間對環境敏感點的噪聲干擾小具有較好的社會效益,該項技術的應用對綠色施工、標準化施工起到了很好的推動作用。