真空聯合堆載預壓法加固軟土路基的工程實踐

薛 翔

(山西路橋第八工程有限公司,山西 運城 044000)

1 工程概況

山西某高速公路全長48.62 km,雙向四車道設計,路基寬26.0 m,其樁號K11+496~K13+900段位于沖積平原區,沿線地表地層主要為軟塑-流塑狀淤泥質土,含水量及孔隙比大,壓縮性高,無法作為路基的天然持力層。結合地勘報告,該路段土體從上往下依次為:0.7 m厚的人工填土層;12.8 m厚的灰黑色高壓縮性淤泥質亞黏土層,流塑狀,飽和;8.9 m厚的淺黃色高壓縮性低液限黏土層,黏性強,可塑;褐黃色強風化砂巖層,半土半巖狀,節理裂隙發育,浸水后快速軟化。各土層物理力學性質如表1所示。

表1 土層物理力學性質指標

為保證相應路段路基穩定,決定采用真空聯合堆載預壓法展開地基處理。該路段軟土層厚度最大達22.8 m,路基填筑高度5.0 m,排水板在平面上按照梅花形布設,并按照1.2 m間距和20 m深度打設;按照0.5 m厚度鋪設中粗砂墊層,其上再鋪設2層密封膜和土工布;PVC管則選擇直徑76 mm、壁厚4 mm、承載力為400 kPa的標準管材,通過帶筋軟膠管連接主管和濾管,并在連接處預留出一定的沉降空間,防止路基不均勻沉降破壞連接處。

抽真空施工于2020年1月13日開始,同年10月24日停泵,抽真空總共持續270 d。從2020年3月10日開始填土,此后滿載預壓。

2 真空聯合堆載預壓施工

真空聯合堆載預壓就是在堆載預壓的同時通過薄膜將大氣與軟基隔離,借助抽氣設備抽出土體內空氣并形成真空以及砂墊層負壓,通過真空管路使該負壓持續向下延伸,隨之擴散于土體中,在土體內部和砂墊層間形成壓差;受到壓差作用后土體內孔隙水持續排出,孔隙水壓力隨之降低,最終達到土體壓密固結的工程效果[1]。

施工開始前必須將地表石塊、淤泥、植物根系、雜物等徹底清除,通過中粗砂換填,并初步整平壓實。在邊樁外側2.0 m處開挖圍堰,并在圍堰外側增設排水通道,以便排出圍堰內地表積水和淺層地下水。

2.1 排水通道設置

為保證預壓排水效果,按照鋪設墊層和豎向排水兩種方式設置排水通道。在墊層鋪設前應檢查墊層材料質量,材料含泥量應不超出3%,細度模數2.8,滲透系數0.012 cm/s,其余性能參數必須符合《公路工程路基施工技術規范JTGT3310-2019》要求。豎向排水也就是塑料排水板,要求壓實后的墊層厚度應達到50 cm,為此,墊層應先后按照20 cm和30 cm厚度鋪設,在上層墊層鋪設前必須按設計要求設置塑料排水板,并在墊層鋪設后展開檢測,確保其壓實度達到93%以上。

2.2 真空管網設置

該公路以PVC管為真空排水管,因路基整體為長條形,故排水管也分為主管和濾管兩種,管徑依次為75 mm和60 mm。主管按照25 m間距縱向埋設,并在管頭設置變徑三通連接濾管,另一端連接射流泵;濾管則按照5 m間距橫向埋設,并以魚骨形連接主管,形成管網。為便于土工布鋪設施工,還必須在相應位置預留聚氯乙烯薄膜口,在場地外緣開挖密封溝。

密封膜鋪設時必須保證其插入溝底的深度達到100 mm,借助翻轉錨固定并填實,并再次檢查密封膜鋪設質量。鋪設好后,其上再加鋪一層土工布,起到鞏固和保護作用。

2.3 抽真空及堆載

待鋪設好土工布后,通過真空射流泵抽真空,期間應避免發生漏氣問題;抽真空過程中還應加強真空度觀察,如果真空度持續穩定5 d以上,便可展開堆載。堆載前,還應在密封膜表面填筑1層15 cm厚的素土,起到保護密封膜的作用,避免密封膜破損、漏氣現象的發生。此后按照4 m高度分層堆載,并施以適當的碾壓。

堆載過程中標的高度必須與路床頂部標高保持一致,并加強沉降觀測,若近7 d內沉降速率始終不超出2 mm/d,則可停止抽真空。結合監測結果,若固結度達到90%及以上,且沉降量不超出30 cm,即可展開真空卸壓。

3 監測方案

通過設置觀測點并埋設監測儀器,取得軟土路基處治施工過程中及工后變形數據,并對數據展開處理分析,掌握土體固結程度,檢測處治效果。在加固區域路邊和路中設置8個孔隙水壓力測點,2個深層土體水平位移測點,7個地表沉降板,10只分層沉降環;同時在排水板底埋設孔壓計與分層沉降環,以展開土體加固影響深度分析。

該公路K12+445段沉降量最大,為187.9 cm,在堆載前及初始抽真空時,沉降較快,并在持續抽真空第5d時沉降速率達到6.8 cm/d的最大值,在此期間,路床則始終處于穩定狀態,抽真空結束后固結度能達到90%以上,沉降量始終不超出30 cm。為進一步檢測土體固結狀態,還必須展開孔隙水壓監測,根據監測結果測算土體固結度,以客觀真實反映土體抗剪強度,為施工過程中加載速率的調整提供依據。

施工期間,隨著抽真空過程的繼續,孔隙水壓將減小,而加載開始后,孔隙水壓增大,達到一定高度后便下降;而再次施加荷載后孔隙水壓又會回升和下降。在如此循環往復中,地基土強度不斷增大。根據勘測結果,降速最大的孔隙水壓位于地表以下12 m深處。填土堆載時,隨著荷載的施加,孔隙水壓增幅明顯,但持續時間不長,此后便區域穩定。而路床堆載時,孔隙水壓最大變幅出現在地表以下16 m處,而其他測點處則保持穩定。以上真空壓力結果能使堆載數值小于孔隙水壓初始值,避免軟基處理過程中發生失穩,利于縮短工期,提升工效。

4 加固效果評價

4.1 路堤力學性能分析

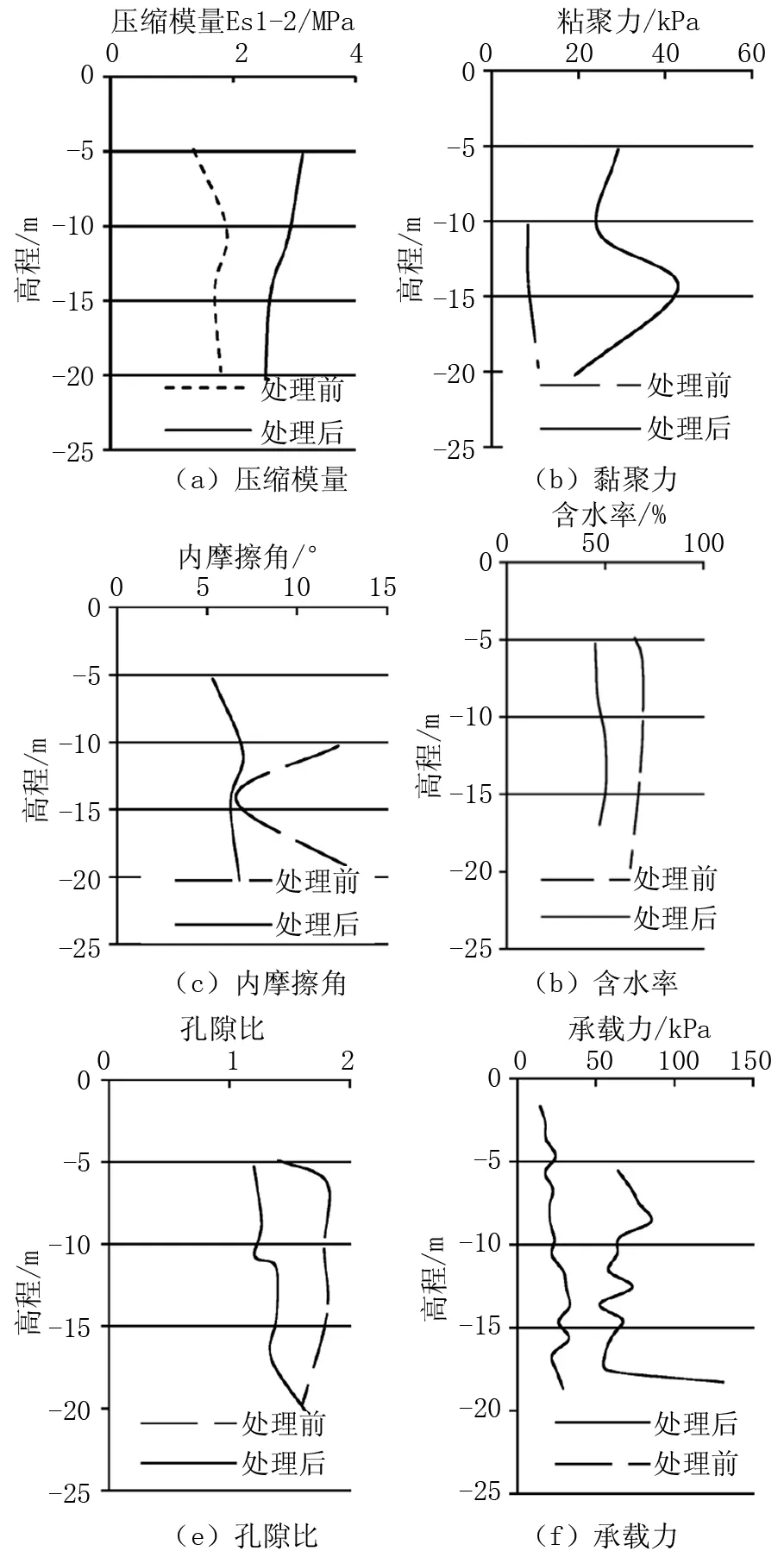

應用真空聯合堆載預壓法處治該公路軟土路基后,對處治前后各類土工試驗數據展開比較,路基土體物理力學性能得到較大改善,具體見圖1。由圖可知,土層含水率從加固處治前的66.4%降至處治后的49.4%;孔隙比均值從處治前的1.678降至1.345。十字板剪切試驗所得到的土層承載力從加固前的26.3 kPa提升至加固后的84.8 kPa,并具有持續增大的趨勢。與此同時,處治后的路基土體抗剪強度、壓縮性、黏聚力均有不同程度的提高,而內摩擦角減小,但降幅并不大。綜合以上分析,該高速公路軟土路基經真空聯合堆載預壓處治后,土層抗剪強度明顯提升。

圖1 路堤加固前后力學性能參數的比較

4.2 沉降預測

根據加固區域地表沉降隨時間變化過程線,從2020年1月13日抽真空開始,地表發生明顯沉降,且沉降速率持續增大;隨著抽真空繼續進行,測點沉降速率逐漸降低,沉降曲線也變得緩和;此后,從3月10日開始各級填土荷載持續向地表面施加,沉降曲線重新變得陡峭,這也是真空堆載聯合作用下固結沉降加速的表現[2]。隨著填筑速率的減緩,9月24日開始將填土加至80 kPa,直至2021年2月23日預壓持續5個月后再施加下一級荷載,這期間段內沉降曲線變化較為平緩。從開始抽真空到2020年10月24日,真空預壓已經滿9個月,結合沉降監測結果,期間的最后2個月沉降速率原本較大的路右2曲線沉降速率達到23 mm/mon,符合真空卸載要求,見圖2。

圖2 地面沉降隨時間變化過程線

試通車時最大沉降監測值為204.9 cm,對應的路基固結度達到92.5%,通車1年后最大沉降量達到211 cm,對應的固結度為95.7%。通車1年后的沉降量最大值與試通車時最大沉降之差6.1 cm即為通車1年的實際工后沉降。

根據分層沉降隨時間變化過程線,開始抽真空時,不同埋深下沉降磁環快速下沉,隨后沉降速度減緩,直至堆載開始后因受到聯合預壓作用沉降速率再次增大[3]。地表以下淤泥質黏土沉降速率最快,其沉降量在總沉降量中的占比達到65%;排水板以下沉降量僅占總沉降量的10%左右,排水板對其下土層固結存在一定影響。

4.3 孔隙水壓力

抽真空開始后加固區域不同深度測點處孔隙水壓力均快速下降,同時形成超靜孔隙水壓力負值,但不同深度測點孔隙水壓力并未表現出Mandel-Cryer效應,表明軟土路基上下孔隙水壓力消散能力良好。隨著抽真空過程的持續,孔隙水壓力降速減緩,根據孔隙水壓力消散程度可以看出,抽真空開始后至堆載前,軟土路基不同深度孔隙水壓力消散值趨于一致,僅深度8.0 m和17.0 m處孔隙水壓力消散值偏大,原因在于這兩處位置測點和排水板距離較近且土體滲透系數較大[4],深度在20.0 m以下的軟土孔隙水壓力消散值最小,意味著排水板以下土體排水難度增大。孔隙水壓力消散程度如表2所示。

表2 孔隙水壓力消散程度

堆載開始后填筑速率達到1.04 kPa/d,且根據實測資料,深度11.0 m及14.0 m處測點孔隙水壓力升高至0,對路基穩定較為不利,而停止填土20 d后,各測點孔隙水壓力持續下降至-25 kPa以下,再次恢復填筑;且在此后的填筑過程中,孔隙水壓力始終保持在負壓的穩定狀態,為路基施工穩定提供了保證。

5 結 論

綜上所述,應用真空聯合堆載預壓施工技術處治高速公路軟土路基,能保證土體快速固結,進而縮短工期,通過堆載速度及真空度控制,完全能保證孔隙水壓力及時消散,在加速土體固結的同時提升路基抗失穩性能。真空預壓使土層內產生負的超靜孔隙水壓力,而堆載預壓使土層內產生正的超靜孔隙水壓力,由兩者所構成的總的超靜孔隙水壓力隨抽真空的開始而先降后增,且通常取負值。為保證路基穩定,應盡可能避免因填筑施工速率過快而造成孔隙水壓力大幅回升,以保證較大深度處總超靜孔隙水壓力始終為負值。