軟土路基施工技術在高速公路施工中的應用

劉力銘

(山西晉達交通建設工程監理有限公司,山西 太原 030012)

1 工程概況

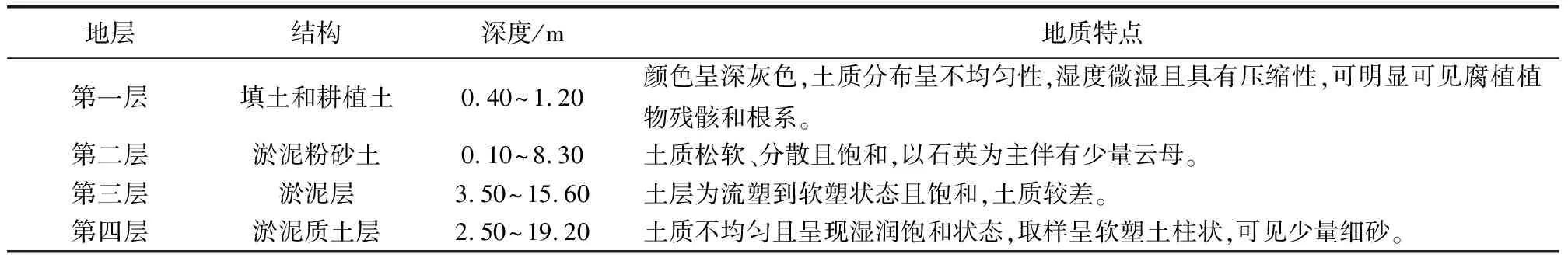

本工程為某高速公路建設工程,全線為雙向六車道設計,設計速度120 km/h,平均路基寬度34.0 m。在K20+354 m~K20+775 m標段,存在軟土路基,對該范圍內地質情況進行勘查,勘查結果見表1。

表1 軟土路基標段地質勘查結果

通過分析地質勘查結果并結合施工現場實際情況,該軟土路基標段含水率最大為95%,最小為65%。壓縮系數在2.2~3.7 MPa之間,土層孔隙比最大2.6,最小為1.5。綜合分析該標段為深厚軟土路基,應進行軟基加固處理,且需綜合土層特點合理選擇軟土地基施工技術。

2 確定軟土路基施工方案

2.1 拋石擠淤施工技術

拋石擠淤施工為強迫換土施工的一種表現形式,其應用原理為將塊石、片石置入在軟土中,利用所加入的塊石和片石將軟土擠出并占據其位置,使地基承載力能夠得到良好提升,降低土體沉降量,促進提升路基穩定性。該軟基施工技術在軟土層厚度在3~4 m的路基或常年積水不易抽干的荷塘、積水洼地位置、軟土結構液性指數大、片石能夠下沉的地質情況下較為適用。其施工便捷,不需抽干水分或將淤泥挖除,因此在軟土地基加固施工中有著較高的應用成熟度,特別是一些公路路基需穿越淤泥洼地時,可利用該方法對軟土地基進行處理。考慮到本工程軟基深度較深,且需消耗掉大量石料資源,成本過高,不適合選取。

2.2 爆破排淤施工技術

爆破排淤施工重點在于利用爆破后產生的重力將淤泥擠出。因此在施工時需保證地域開闊,爆炸后能夠將淤泥擠出待處理地基位置,且不會污染環境。該軟基處理技術在軟基深度在3~25 m范圍內均可實施,通常將其應用在海灘或河灘附近的公路工程軟土地基處理中,施工范圍較為廣闊。在案例工程中一方面施工現場寬廣度不合格施工需求,此外施工沿線存在密集的村莊,爆破排淤施工會對周邊居民帶來影響,因此不宜選用。

2.3 水泥攪拌樁施工技術

水泥攪拌樁施工是通過將軟土和水泥充分結合后形成硬度較高的結構物,從而起到強化地基強度的一種加固方案。有著應用成本低、工期短且施工過程無噪音、無污染等優勢,在含水量較高的淤泥質軟土地基中適用度更高,但在實際運用中有著較大的操控難度并需應用到專用的攪拌機,施工工序存在較強的隱蔽性,在不同地質條件下,難以實現施工質量的全面掌控,難以完全避免質量事故。因此在本次施工中不適合選取[1]。

2.4 真空聯合堆載預壓法施工技術

在軟土地基處理中應用真空聯合堆載預壓法,其強化地基承載力的原理為,利用真空荷載分擔超載的堆載預壓,提高預壓后,能夠顯著提高路基的附加應力值,從而發揮出提高土體加載速率的作用。將真空預壓和堆載預壓相結合后,在施工后7 d之內土體結構的應力值就能夠達到80 kPa以上,加固效果明顯,不需分級施工。大量工程實例證實,真空聯合堆載預壓法加固軟土路基效果明顯,可高效控制路基沉降,解決路基沉降問題。同時在施工中還具有施工成本低、性價比高等優勢,很少發生側向變形及路基的剪切破壞。因此在本次施工中,優選真空聯合堆載預壓法作為軟土地基加固技術。

3 高速公路軟土路基施工工藝流程

3.2 清理軟土路基表面及路基排水

在K20+354 m~K20+775 m軟土地基標段內規范施工范圍,并對路面進行清理,挖除表土后利用中粗砂換填。對路面進行整平處理,保證路面干凈整潔,晾曬處理后回填砂。在路面邊樁外側2 m位置挖設排水溝和圍堰,強化路面排水效果,對路基淺層的地表水和地下水進行清理,保證作業路面干燥。

3.3 鋪設砂墊層并設置豎向排水體

在鋪設砂墊層前對砂的質量進行檢驗,本次砂墊層施工中所選砂為粗砂,其滲透系數為1.2×10-2cm/s、含泥量為2.8%、細度模數為2.9,質量符合施工標準需求。砂墊層鋪設完成后設置排水通道,隨后打入豎向排水體,在施工中嚴格把控各項環節施工質量,確保工程預壓加固排水效果[2]。

施工所采用的排水板為塑料材質,其各項技術參數均符合設計要求。砂墊層鋪設碾壓分兩層實施,將砂墊層厚度控制在50 cm,控制砂墊層壓實度在93%以上。首先,鋪設碾壓20 cm厚度砂墊層,測定壓實度在93%后,打入排水插板,鋪設第二層砂墊層,此次砂墊層厚度為30 cm,檢測壓實度在93%以上則符合施工標準。施工中所鋪設的兩層砂墊層均多出邊樁,在外側留出1.50 m距離。同時在頂部橫向設定2%坡度的,提升砂墊層的排水效果。

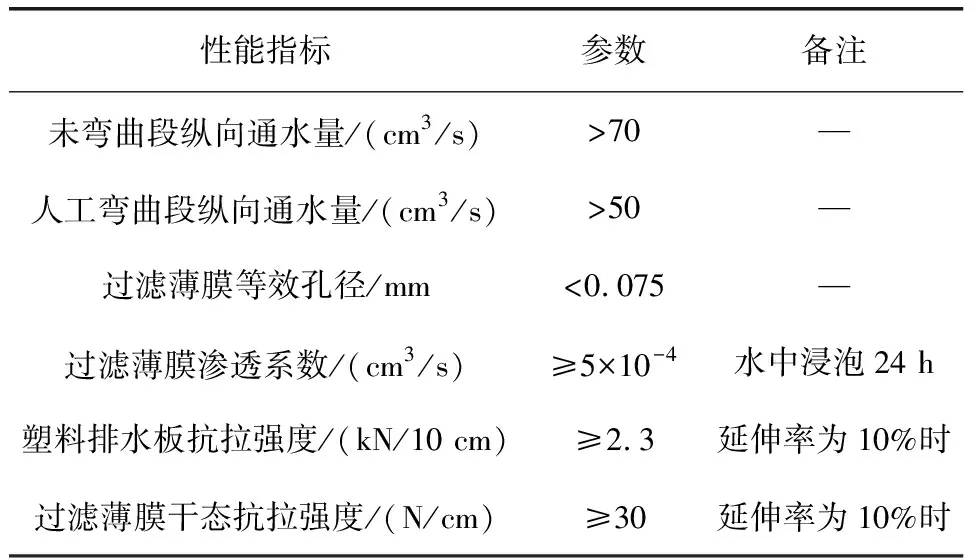

本次施工所使用的排水插板為C型塑料排水板,板芯為不可再生塑料。塑料排水板的具體性能指標如表2所示。在布設排水板時,板與板間的距離控制在1.50 m且呈現正方形分布。砂墊層鋪設完成后方可打入套管,在這一環節下,需嚴密控制套管的打入深度及垂直度,且避免破壞塑料排水板的濾膜。為確保施工質量,塑料排水板高出砂墊層的高度控制在25 cm。

表2 塑料排水板性能指標參數

施工中順延高速公路縱向以40 m為間隔分別設定1個沉降觀測中樁和2個沉降觀測邊樁、為實現對路基加固效果進行驗證,水應力是否達標,在地表以下4 m、8 m、12 m和16 m位置分別設定空隙水壓力儀;在地表下8 m和18 m位置設定測斜儀和表面沉降板;在地表下12 m位置設定真空度測定儀。在埋設檢測儀器時確保嚴格根據地表下埋深及數量進行,確保能夠及時準確的獲取軟土地基的水應力、豎向位移和側向位移,對土體的孔隙水壓力進行實時監測,為后續施工工藝流程奠定基礎[3]。

3.4 安裝真空管網及密封系統

施工中真空排水管道選擇應用高強度PVC管。綜合分析高速公路長條形路基形狀,因此高強度PVC管選擇φ75 mm主管,主管壁厚3.5~4.0 mm間;濾管選用高強度柔性塑料管,規格為φ60,壁厚為3.5~4.0 mm。在濾管中打孔并包裹200 g/m2的滲水土工布。縱向選取φ75 mm主管,沿著高速公路方向每隔25 m埋設φ75 mm主管,主管的兩端分別連接于公路密封溝一側的真空射流泵和φ60 mm濾管與變徑三通。橫向真空管網中,沿河高速公路方向每隔5 m埋設φ60 mm濾管。橫向管網呈現魚骨狀,利用鋼絲軟管對主管和濾管進行連接,在砂墊層上方鋪設管網并通過鉆孔的方法將濾網埋設在軟土地基的砂墊層中,利用接頭將濾網連接起來。確保橫向管網和縱向管網的連接質量,在管網設計位置預留出膜口,為避免后續施工損壞出膜口,使用無紡土工布對出膜口位置進行包裹。在堆載場地外挖設比場地大1.5 m的密封溝,并以1∶1的比例進行放坡,密封溝內密封膜采用聚氯乙烯薄膜。

鋪設密封膜工序中將密封膜的膜邊全部埋入密封溝底內20 cm深位置,同時謹慎翻轉膜的邊緣再進行錨固處理,固定好后進行回填密實。本次施工對密封膜的鋪設質量有著較高的要求,在鋪設過程中需高度關注是否有損壞位置,若發現破裂應及時修補,對于無法修補的則更換新的密封膜重新進行鋪設。在密封膜鋪設完畢后,再其上方鋪設一層土工布,避免后續施工工序損壞密封膜。

3.5 抽氣堆載及真空泄壓施工

此次軟基施工中共計使用真空射流泵共計10臺,用來抽真空施工,每臺設備負責900 m2范圍。在施工中高度關注高速公路路基位置、薄膜、邊溝以及接頭位置是否存在漏氣位置,影響真空效果。根據以往施工經驗,在抽真空后11 d左右能夠對真空度進行檢測,檢查是否夠達到80 kPa的真空度標準,在抽真空的第11~15 d對真空度進行檢驗,查看其是否處于穩定的真空狀態,確定穩定后方能進行堆載[4]。本文在堆載施工前在密封膜上方厚鋪一層素土,并將堆載高度設定為4.0 m,實施分層堆載碾壓工序,每堆載一層碾壓一層,保證碾壓效果。本次施工在檢測到抽真空狀態穩定后,堆載預壓55 d。

堆載標高達到土路床頂標準后,對沉降速率進行檢測,若每天沉降量均在2 mm以內且該水平能夠維持1周以上則停止抽真空工序。在案例工程中,抽真空連續80 d方達到施工標準。觀察停止抽真空后的沉降曲線變化,路基固結度能夠達到90%以上,軟基施工宣告結束。

4 軟土路基施工質量檢驗

通過對比分析沉降監測點數值,在K20+354 m~K20+775 m軟基標段內,最大沉降量發生于K21+545 m位置處,沉降量為185.4 cm,該點中樁及邊樁的平均沉降量為145.7 cm。通過結合施工進度計劃進行分析,在抽真空初始階段和堆載加壓初期沉降量變化最大,本次施工最大沉降速率發生于抽真空的第5 d,經測的為6.8 cm/d。分析沉降量曲線,施工過程土路床未出現失穩現象,固結率達到90%以上,工后沉降在30 cm以內,滿足軟基加固要求。

此外,通過施工時對孔隙水壓力進行檢測,能夠反映出軟基加固狀態和地基土體的抗剪強度,以此為基礎推算出加荷速率,明確填土時機。分析本次施工孔隙水壓力檢測數據,在抽真空階段,孔隙水壓力明顯下降;在堆載加載時孔隙水壓力提升至峰值并隨后逐步下降。實施下一級加載工序時,其壓力再次升高,經過幾次循環后,軟基土體的強度明顯得以提升。

孔隙水壓力抽真空時會下降,并于內部有負超靜水壓力產生。通過對相關數據進行觀測可以看出,下降最快的孔隙水壓力值為地表下12 m深處。在實施堆載填土后,再次觀察孔隙水壓力,可以發現其隨著荷載的增加而逐漸趨于平穩狀態。針對此次施工中土路床4 m堆載進行觀測后可以看出,孔隙水壓力在地表下深16 m處的累積變化增量為28 kPa,其為最大值,其余測點范圍均為10~20 kPa。由于需要對土體內部真空壓力穩定性進行考慮,因此測頭在路基堆載時的讀數始終較孔壓初始穩定值更低。在此次觀測期間,未出現滑坡及失穩問題,由于具有較長的穩定時間,因此本次路基段施工得到了順利進展,保障了施工進度。

5 結束語

綜上所述,結合某高速公路軟土地基處理實例工程,通過地質勘查及數據資料分析確定真空聯合堆載預壓施工技術,在施工周期內未出現失穩問題,施工后路基強度滿足施工要求,為高速公路安全、穩定運行奠定堅實基礎。