路面灌縫施工技術在公路養護中的應用初探

武曉玲

(山丹縣交通規劃設計隊,甘肅 張掖 734100)

公路經過長時間的通車運行,其瀝青路面難免出現一些病害,其中以裂縫最為常見,而且裂縫不斷發展還會形成更大規模和更嚴重的破壞。目前在公路養護針對裂縫病害最常用也是最有效的處理方法為灌縫。而為達到理想的灌縫效果,需根據工程實際情況對灌縫技術應用進行深入探討。

1 工程概況

某公路路面采用40 cm后水穩砂礫基層與18 cm厚瀝青面層。由于該段路基屬于高填方路基,在其外側設有擋墻,路堤施工時與擋墻銜接部位的部分未能壓實,導致通車后因受到自身重力及行車載荷持續作用使擋墻一側的路堤出現固結變形,引起不均勻沉降現象,最終在超車道的中部與緊急停車道處出現縱向開裂。經取芯后可知,此處裂縫呈上窄下寬狀,已經從面層與基層結構中貫穿,且基層部位的裂縫寬度達到6 mm,導致基層結構嚴重破碎。對此,經研究決定采用灌縫的方法處治該裂縫。

2 灌縫材料設計

2.1 材料選擇

普通水泥砂漿主要由三部分組成,即水、砂、水泥,為保證漿體強度,在進行砂漿配置的過程中宜選擇PO42.5水泥;為盡可能減少或防止砂漿發生干縮,使砂漿有良好流動性,宜采用粒徑不超過0.3 mm,且含泥量不超過1%的細砂。另外,要想使砂漿有更好流動性及早期強度,減少干縮,還需要摻入一定量的減水劑與膨脹劑,其具體摻量根據實際情況確定。

2.2 評價指標確定

在灌縫中使用的砂漿除了要有足夠的強度,還要有良好流動性。如果強度不足,會使灌縫后路面強度無法得到有效提升;而流動性直接決定了砂漿可灌性質,當流動性較強時,說明可灌性良好,但要注意流動性并非越高越好,以內流動性過高可能導致離析、泌水。對此,按照7 d抗壓強度不低于10 MPa的要求,需將流動度控制在20~30 s以內。

2.3 抗壓強度試驗

根據以往實踐經驗可得到初始配合比,即水泥∶砂∶水∶膨脹劑∶減水劑=1∶0.35~0.70∶0.47~0.59∶0.16∶0.01。水灰比采用該范圍的中值,即0.53,測定不同砂灰比條件下砂漿抗壓強度。根據相關試驗結果可知,砂漿抗壓強度達到最大的砂灰比為0.49。

2.4 流動度試驗

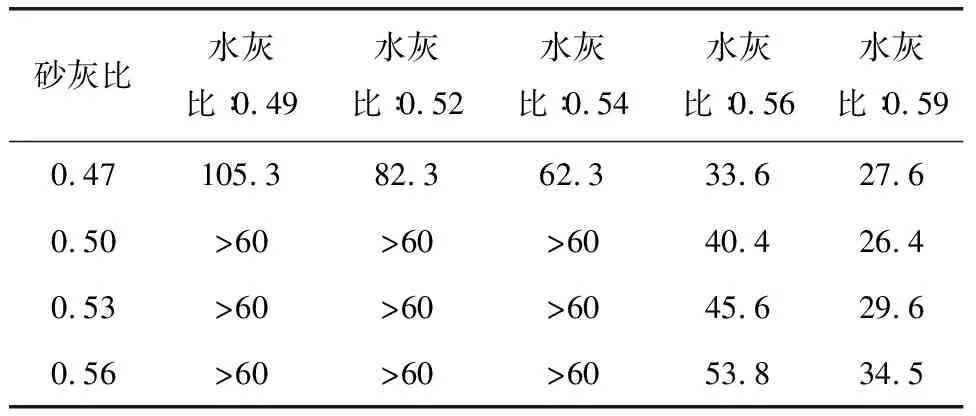

出于對經濟性的綜合考慮,需要在符合流動度要求的基礎上盡可能增加用砂量,流動度試驗結果如表1所示。

表1 流動度試驗結果

從表1數據可知,當砂漿水灰比為0.59時,采用0.47~0.53的砂灰比可以使砂漿流動度達到施工要求,如果繼續增加水灰比,則很容易導致砂漿離析。基于此,建議將水灰比選定為0.59。

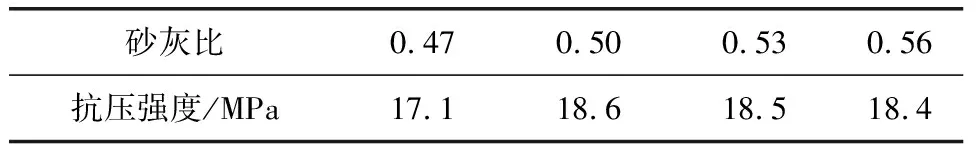

2.5 抗壓強度驗證

對流動度能夠達到要求的砂漿配合比實施抗壓強度試驗,參與試驗的砂灰比有四種,分別為0.47、0.50、0.53與0.56,砂漿水灰比采用推薦值,即0.59,按照這一水灰比分別制作不同的砂漿,并分別實施抗壓強度試驗,試驗結果如表2所示。

表2 抗壓強度試驗結果(水灰比:0.59)

從表2結果可以看出,抗壓強度達到最大的砂灰比為0.50。基于此可將砂漿生產配合比確定為:水泥∶砂∶水∶膨脹劑∶減水劑=1∶0.50∶0.59∶0.16∶0.01。根據凝結時間試驗相關要求,通過實測可知該生產配合比對應的凝結時間可滿足灌漿施工要求。

3 灌縫施工工藝

3.1 灌縫時機確定

灌縫要在天氣狀況良好的情況下進行,不可在雨天進行,否則雨水將對裂縫內部空間造成影響,導致灌縫完成后的路面無法形成良好強度,同時在灌縫結束后的短期也不可有雨,為養生創造良好條件。時機的選擇決定了灌縫成敗,所以必須引起施工單位的重視[1]。

3.2 裂縫預處理

對裂縫進行預處理的目的在于確保之后的灌縫施工順利完成,所以預處理是決定灌縫能否取得理想效果的關鍵環節,如果預處理不到位,將有可能使漿液由于受到壓力作用導致溢出,不僅影響灌縫效果,還會造成資源浪費。基于此,應先對裂縫的內壁與周圍進行處理,清除灰塵與積水,然后利用密封膠封堵清理完成后的裂縫,期間確保密封膠到達縫底。此外,還要對取芯部位兩側存在的裂縫進行封堵,因為此處受到的壓力較大,在必要時可在孔洞兩側分別20 cm左右的位置使用環氧樹脂進行密封[2]。

3.3 鉆芯布孔

(1)孔徑確定與控制

對于在瀝青路面中使用的取芯機,其鉆頭規格主要有兩種,即110 mm與60 mm,相比之下,采用60 mm鉆頭進行取芯相對容易,且孔洞尺寸不大,無需使用過多的砂漿及環氧樹脂,更重要的是不會給原路面造成太大的破壞,因此在一般情況下應優先考慮使用60 mm鉆頭。

(2)孔深確定與控制

為了使注入的砂漿可以到達目標位置,孔深的確定要充分考慮裂縫內部情況。如果裂縫并未引起土基開裂,則孔深到達上基層即可,而如果裂縫導致土基開裂,則孔深需要到達整個基層,即將整個基層貫穿[3]。

(3)孔位確定與控制

孔位一般沿裂縫分布方向在其中心進行布置。相鄰兩個鉆孔之間的距離大小對砂漿灌入能否達到飽滿有直接影響,如果鉆孔之間的距離過小,將除了會增加鉆孔方面的投入,還會對施工進度造成很大影響,造成浪費;而如果鉆孔之間的距離過大,將導致砂漿難以灌滿,使最終的灌縫效果大打折扣。基于此,本次制定了如下三種布孔方案:方案一:第一觀察孔和灌漿孔之間相距30 cm,第二觀察孔和灌漿孔之間相距50 cm;方案二:第一觀察孔和灌漿孔之間相距70 cm,第二觀察孔和灌漿孔之間相距100 cm;方案三:第一觀察孔和灌漿孔之間相距150 cm,第二觀察孔和灌漿孔之間相距200 cm[4]。

(4)孔洞清理

按照上述參數完成鉆孔操作后,及時將孔洞中存留的灰塵及積水清理干凈,此后還要借助高壓液化氣罐對于路表面相距10 cm的孔洞進行加熱,使其內壁達到完全干燥。

3.4 設置封堵管

為了給灌漿創造便利條件,要在鉆孔完成后在孔內設置封堵管,同時安裝支持拆卸能有效避免溢漿的封蓋。按照1∶1的比例對環氧樹脂與聚酰胺樹脂進行混合,將其攪拌均勻后立即涂抹在鉆孔的內壁與封堵管處,然后把封堵管設置在鉆孔內,使其比路面略低,最后在鉆孔與封堵管之間形成的區域內填入樹脂。

3.5 灌漿

對注漿管和封堵管進行連接,同時將灌漿機剛開始的注漿壓力設置為0.6 MPa。在灌漿開始后,應對觀察孔實際狀態做動態觀察,如果發現漿液溢出,應立即設置蓋板進行封堵,之后方可繼續灌漿。與此同時,經常觀察裂縫中是否產生溢漿,如果發現溢漿,需立即開始卸壓,并將灌漿機關閉。施工中按照以上三種方案分別實施試驗性施工,經實踐可得采用前兩種方案時漿液從觀察孔中溢出,說明這兩套方案的鉆孔間距設置的過小。按照方案三進行布孔,確定一定壓力條件下漿液可達到最遠距離,采用初始壓力開始灌漿后,很快壓力就停止變化,且漿液數量為減少,經觀察發現無漿液溢處,對此,按照0.1 MPa的頻率提升灌漿壓力,在壓力數值達到1.0 MPa后,漿液數量開始減少,同時在與灌漿孔相距1.5 m的位置發現溢漿,此時立即對該觀察孔進行封堵,然后繼續提升灌漿壓力;在壓力升高至1.5 MPa后,漿液開始從裂縫中噴出,隨機立即停灌。在與灌漿孔相距2 m的位置并沒有出現溢漿,基于此,當壓力為1.0~1.5 MPa時,6 mm寬裂縫單側砂漿灌入距離可以達到1.5~2.0 m。通過對上述流程的適當重復,可確定其它裂縫灌漿可達到的最遠距離[5]。

3.6 養生

在灌漿完成后,先將封堵管取出,為便于取出,可事先對封堵管進行加熱;將封堵管取出后,利用砂漿對形成的孔洞進行填補;在養生過程中應做好交通控制,禁止任何車輛從灌漿區域上經過,確保漿體材料良好硬化,在漿體形成足夠的強度后,才可正式開放路段的交通。在完成以上灌縫施工后,需在砂漿強度形成后選取芯樣,用于檢驗此次灌縫的效果。經鉆芯檢驗可知,灌入的砂漿可以使基層結構粘結,對裂縫進行了根治,能有效避免新裂縫的產生,驗證了以上施工工藝的合理性與可行性。

3.7 裂縫預防措施

裂縫處理只是一個方面,更加重要的是在施工中預防裂縫的產生。為防止因路基發生橫向失穩導致縱向裂縫產生,需要在路線設計過程中防止路線從洼地中穿過,包括分布在平原段上的局部洼地,也可以在路堤兩側通過工程處理將表面層的水流截斷,防止其流向路堤,同時輔以邊溝進一步加強排水[6]。在條件允許的情況下還可以設置深度較大的盲溝,使其和地面排水充分結合,也就是在邊溝的下方設置盲溝,使盲溝中的水排除到附近河流或溝渠,若附近沒有河溝等可以排水的地方,需要在路堤附近開挖集水池,防止自由水不斷滲流至路堤下層土體,最終杜絕縱向裂縫的產生及發展。適當增加設計深度,在進行路基設計的過程中,如路基處在坡面上,則雨雪很容易滲入到路堤邊部下地基的上部土層,導致路堤承載力大幅降低。如果上側邊部地基實際承載力大幅下降,將使上部路堤產生外傾式沉降,最終導致路面被掰開,產生縱向裂縫。對此需要在路堤上側坡面增設邊溝,防止表面水持續流向路堤,必要時還可設置深度更大的盲溝來截斷已經進入到土層內的自由水,以免這部分水順坡流進路堤下層地基[7]。另外,選擇合適的位置增設涵洞,直接將水引流至路堤的另外一側。如果路堤邊部沒有得到充分碾壓,導致實際密實度和路堤中部土層實際密度存在明顯差別,則在降雨后會有大量雨水通過路肩及邊坡表面進入,導致路堤邊部產生明顯的沉降,進而使路面邊緣出現縱向裂縫,對此要在施工中重視路堤邊部碾壓,確保橫向密實度達到均勻。只要路面產生裂縫,不論裂縫類型,都會為水的滲入提供通道,若層間水無法及時排除,則在車輛反復碾壓作用后,會導致混合料遭到嚴重沖刷,導致瀝青和石料之間剝離,引起坑槽和唧漿等病害。因此,只要路面出現裂縫,就必須采取灌縫等措施進行處理[8]。

4 結 論

(1)路面灌縫所用砂漿的配合比以路面實際情況為依據結合以往工程經驗確定,本次施工所用砂漿的具體配比為:水泥∶砂∶水∶膨脹劑∶減水劑=1∶0.50∶0.59∶0.16∶0.01。

(2)裂縫灌縫處理施工工藝流程為:確定適宜的灌縫時機→對裂縫進行必要的預處理→鉆孔布置→設置封堵管→灌漿→養生。在以上工藝流程中,對裂縫進行必要的預處理和鉆孔布置是決定最終灌縫效果的關鍵工序。

(3)在大規模灌縫施工中,鉆孔直徑一般按60 mm控制,而鉆孔深度需根據裂縫破壞情況進入基層或到達土基。當裂縫寬度為5~10 mm時,鉆孔之間的距離以3~10 m為宜;當裂縫寬度超過10 mm時,鉆孔之間的距離以10~20 m為宜。對于灌漿壓力,要想達到理想的灌漿效果,需不低于1.0~1.5 MPa。