智能巡檢機器人在地鐵檢修庫內的可行性應用

曹 巍,周治宇,劉 輝,楊松麗,徐 淼,夏密秘,朱 冬

(成都川哈工機器人及智能裝備產業技術研究院有限公司,成都 610095)

軌道交通運營里程和車輛配置數量急劇增加,以成都地鐵為例,開通運營12 年,運營13 條軌道交通線路,累計運營里程558 km,日均客運量超500 萬乘次,最高單日客流量722.43 萬乘次。巨大的運營量必然需要有同樣巨大的日常維護工作量才能保證車輛的安全運行。

但既有車輛段檢修能力逐漸飽和,地鐵車輛檢修需求與檢修庫實際檢修能力不匹配。檢修作業包含日檢、雙周檢、三月檢、年檢、定修和架修等[1];列車組成部件結構復雜度高,檢修范圍大、零部件數量多,多采取人工目視等傳統檢修方法。具有周期頻繁、勞動強度大等問題,導致在檢修效率、安全性、可靠性和人員健康等方面均存在明顯不足,因此采用智能巡檢機器人輔助人工進行列檢已勢在必行。

智能巡檢機器人基于圖像特征分析識別、深度學習、導航調度和機器人控制等技術,可自主對入庫停放車輛的可視范圍內的檢查項點進行采集、分析與識別,對于疑似故障點反饋給作業人員進行人工復檢與處理。可減少人工列檢作業的工作量,優化列檢作業人員配置,對于提升車輛的運維水平、降低人力成本具有重要的意義[2]。

1 智能巡檢機器人

1.1 整體架構

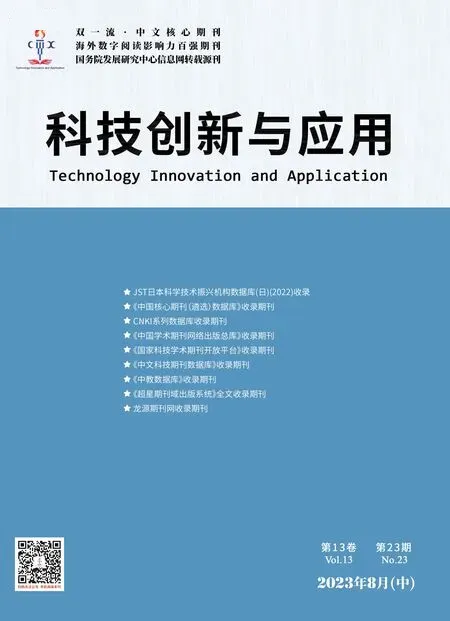

整套系統主要分為智能巡檢機器人主體和服務器。智能巡檢機器人作為檢修任務的執行端,按照檢修人員下達的任務進行各類檢修任務;服務器作為控制端,包含對智能巡檢機器人的控制、圖像識別、數據存儲和數據管理等功能。整套系統依靠無線網絡進行連接,其整體架構如圖1 所示。

圖1 智能巡檢機器人整體架構圖

智能巡檢機器人主體包含驅動底盤、協作機器臂、視覺檢測系統等(圖2),附屬設備包含后臺服務器、升降平臺、無線網絡和充電樁等。檢修人員通過服務器或手持終端下達檢修任務后,巡檢機器人自動導航到指定站點,機器臂移動相機到被檢測目標,通過相機對每個檢測點進行圖像采集,服務器對采集到的圖片與原始圖片數據對比分析,檢測到故障會自動報警并將信息發給檢修人員進行復檢。

圖2 智能巡檢機器人

1.2 驅動底盤

驅動底盤主要包含SLAM 激光雷達、無線網絡設備、LED 指示燈帶、自動充電站、舵輪和電池等,最大行駛速度1.5 m/s,滿電續航超8 h,為整個智能巡檢機器人提供電源、導航、避障、定位、自動充電和燈光指示等功能,滿足檢修任務的要求。

1.3 協作機械臂

采用6 軸協作機械臂,動作靈活,可對關鍵位置進行多角度拍攝。每個關節均配置力反饋模組,受到一定的外部力量后會自動停止,避免損傷人員或設備。

1.4 視覺檢測系統

視覺檢測系統由線陣相機和2D/3D 相機共同構成:線陣相機采用雙激光光源匹配的方式,進行交叉補光,從而避免單光源造成的陰影,能夠更好地對地鐵車輛底部進行成像;2D/3D 相機采用面陣光源對彩色攝像頭進行補光,光亮均勻、光場色度變化小,雙目紅外攝像頭則使用激光散斑模組進行打光,通過對返回的激光散斑點云圖進行解析,從而得到拍攝目標的3D結構。2D/3D 相機可同時對檢測目標進行2D 和3D 的圖像采集任務,縮短了檢測時間。

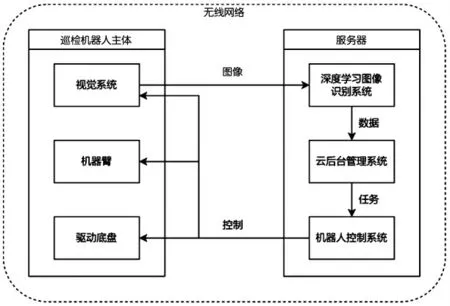

因為地鐵車輛需要檢測的零部件多、種類雜,現階段對各部件的檢測主要依靠人工經驗來判斷是否異常,沒有量化參考的指標。而往往在車輛實際運行中還伴隨著涂油、臟污、遮擋和生銹等問題,傳統的機器視覺算法在面對部件特征不斷變化時,無法滿足實際應用的需求。所以本系統采用了深度學習的方式,建立含有大量訓練樣本(圖3)的數據集,模擬人的視覺系統的認知機理,使用神經網絡對多維矩陣數據進行運算訓練,通過不斷迭代學習優化模型后實現對正常和異常零部件的分析識別,達到正確檢測各個零部件的目的。

圖3 部分訓練樣本

1.5 后臺服務器

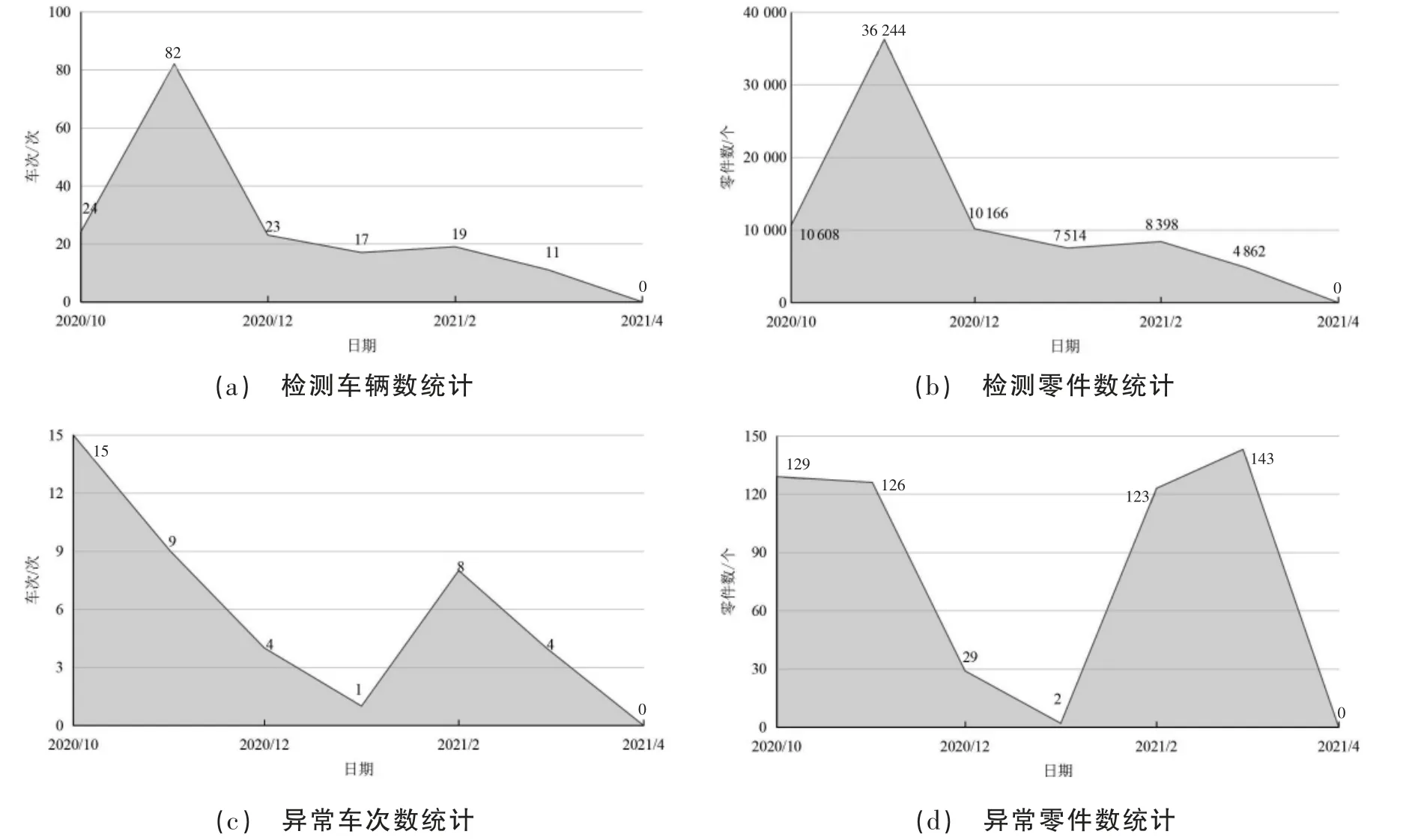

后臺服務器可對采集到的圖像進行分析處理,并通過與原始圖片、3D 尺寸測量值、油位低限刻度和溫度色標等對比,從而達到檢測地鐵車輛故障的目的。考慮到車輛實際運營中檢測數據量大、時間跨度久,為實現被檢車輛的可追溯性,方便管理人員操作等因素,還開發部署了一套云后臺管理系統,可供管理人員通過網絡遠程實時查看、管理車輛的檢測結果,能夠追溯到每次報警的具體原因和位置(圖4),并且自動對數據進行歸納整理,生成可視化的統計數據(圖5),并可導出生成Excel 表。

圖4 異常螺栓的具體位置和歷史對比

圖5 分析統計

1.6 升降平臺

由于車輛軌道中間有一條地溝,造成智能巡檢機器人不能直接行駛到列車底部地溝或另一側。為實現智能巡檢機器人在地溝和車輛左右兩側巡檢線路的行駛過渡,并盡量減小對現有的軌道結構和人員日常檢修的影響,設計了一款占地面積小、嵌入式的升降平臺(圖6)。

圖6 升降平臺

設計上采用絕對值伺服電機驅動,多級減速,確保運行平穩精確;設有防護性安全檢測光電和斷電抱閘,防止巡檢機器人未運行到位就進行升降動作造成安全事故的問題;內設三平面高度數據,斷電保持,易于修改;選擇嵌入式安裝,既減少了外部空間的占用,又滿足了智能巡檢機器人的通過性。

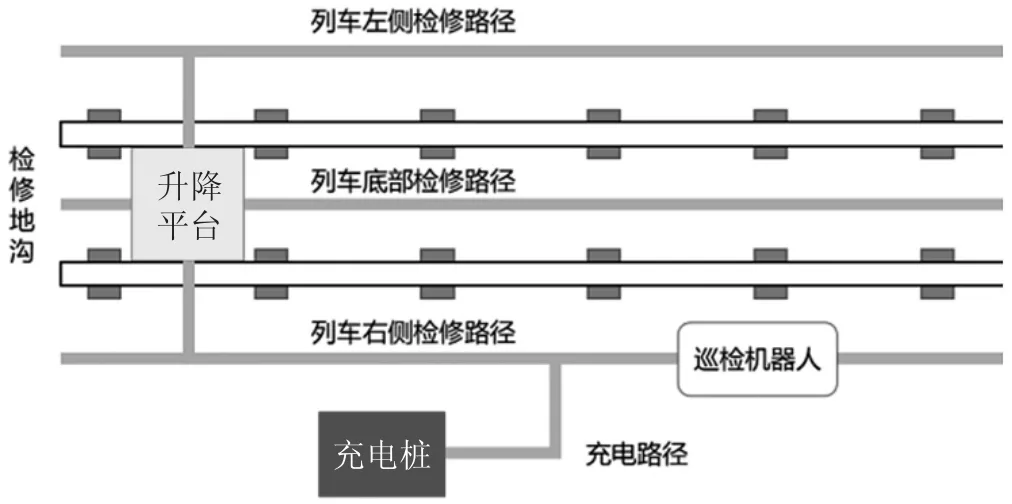

2 檢測流程

智能巡檢機器人在收到檢修任務后,會自動開始對列車各個檢測點進行檢測,流程如下。

1)掃描定位地鐵車輛在檢修股道的準確停靠位置,識別列車編號。

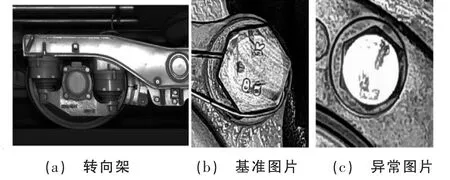

2)依次到達列車左側、右側、車底地溝的檢測站點,對轉向架、逆變器箱、蓄電池箱等關鍵設備的螺栓、螺母、線纜、剎車片和油位等進行圖像采集,如圖7 所示。

圖7 機器人巡檢線路

3)機器人將檢測原始數據實時通過5G 無線網絡傳輸至后臺服務器。

4)后臺服務器通過圖像識別算法對采集的圖片進行處理,再與原始圖片、3D 尺寸測量值、油位低限刻度和溫度色標等進行比對,從而判斷是否有異常。并通過云后臺管理系統將采集數據信息進行統計匯總,生成檢測報告。

5)檢修人員根據檢測報告,對異常位置進行復檢。

3 實踐結果

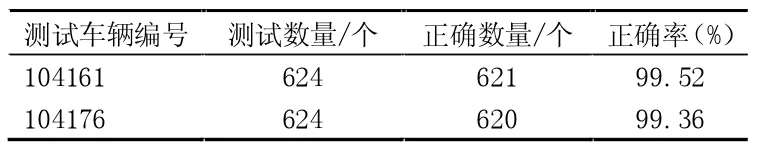

為驗證智能巡檢機器人在地鐵檢修庫內的實際檢修情況,進行了正確率和檢出率的測試,其中對關鍵部件(轉向架受力螺栓和箱門閉鎖螺栓)檢測的測試結果如下。

1)正確率測試:即對全部正常的螺栓進行自動巡檢,正常的螺栓如果報異常,則視為誤報,用總數減去誤報數量從而得出智能巡檢機器人正確檢測的數量。

本次測試選用104161 車和104176 車為檢測目標,2 列車總共1 248 顆正常的被檢測螺栓,智能巡檢機器人通過將實時采集的螺栓圖片與數據庫中的標準圖片進行比對得出結果(表1)。

表1 智能巡檢機器人正確率測試

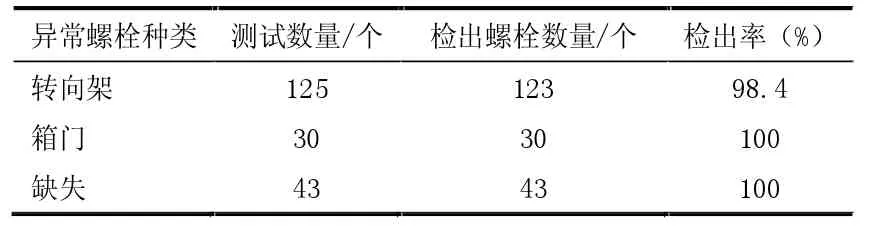

2)檢出率測試:即對全部異常的螺栓進行測試,異常的螺栓如果被正確檢出為異常,則視為成功檢出,從而得出智能巡檢機器人對異常螺栓的檢出率(表2)。

表2 智能巡檢機器人檢出率測試

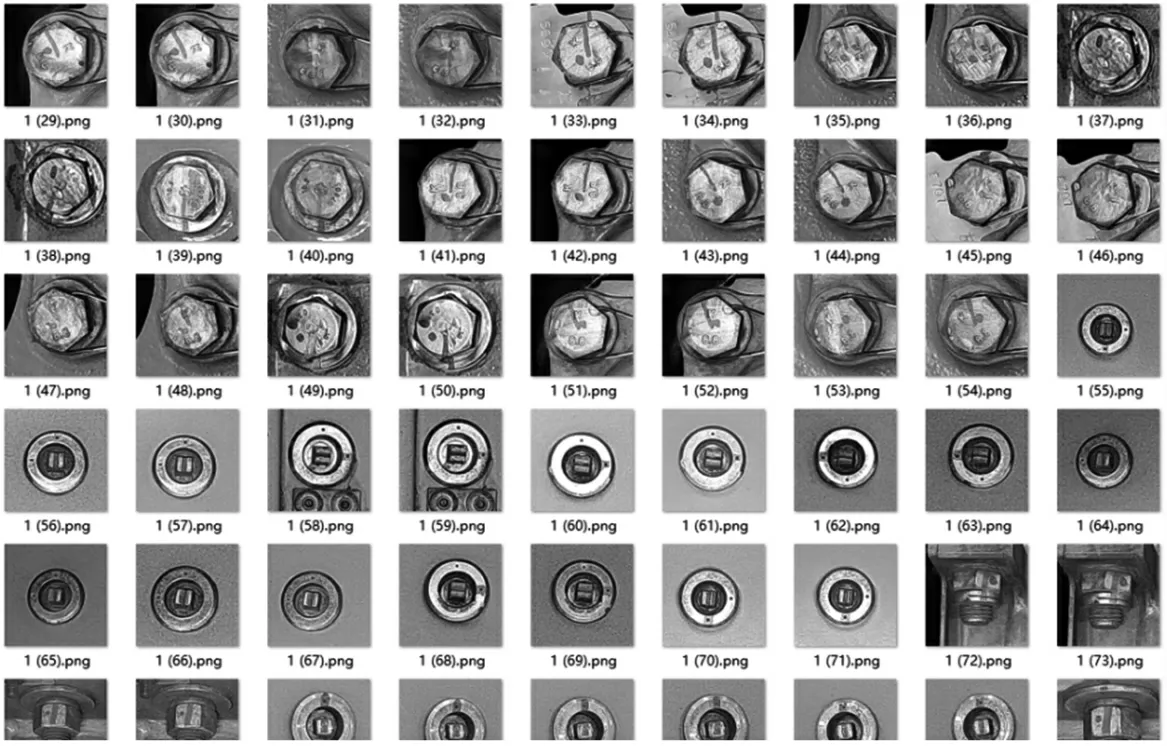

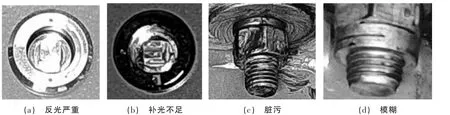

以深度學習圖像識別算法為核心的檢測方式,其檢測結果的準確性必然受制于圖像的質量和圖像的復雜程度,通過對圖像進行分析可得出造成檢測失敗的原因,如圖8 所示。

圖8 檢測失敗的圖像

圖像質量問題可通過改進補光、增加偏光鏡片等方式提高成像質量,少量臟污可通過對算法進行優化,如果臟污比較嚴重需要進行清潔才能保證識別的準確率。

通過在地鐵檢修庫進行試運行得出,智能巡檢機器人具有檢測準確率高、自動完成巡檢和減少人員勞動量等優點,在實際運用中已經滿足大部分地鐵日常檢修工作的需求。

4 結束語

軌道車輛的智能檢修已經成為一種趨勢。目前該智能巡檢機器人已經在部分車輛段進行使用,能夠完成大部分日常檢修任務。隨著技術的發展和實際運用中的技術改進,下一階段將向著5G 云技術、機器學習知識遷移和車輛全壽命周期系統管理等方向發展,在檢修效率、人工成本、安全風險和管理成本等方面起到積極作用,智能檢修必將在未來軌道車輛檢修中發揮出更大的優勢。