高壓電機及開關電氣試驗自動化系統設計及數據處理

邵文良

(國網上海市電力公司青浦供電公司,上海 201799)

在制造業向高端轉型背景下,高壓電機生產企業迫切需要一種低成本、高效率、精確化的產品質量檢測手段。適用于高壓電機及開關電氣試驗的自動化系統,在專家系統的幫助下,利用完善的推理機制對采集到的真實數據進行統計分析,智能判斷高壓電機及開關的運行情況,及時發現存在的質量缺陷。生產企業根據系統檢測結果優化產品,從而使高壓電機的質量得到可靠保證,維護了生產企業的形象與利益。

1 高壓電機及開關電氣試驗自動化系統的設計

1.1 系統整體架構

本文設計的高壓電機及開關電氣試驗自動化系統可支持高壓三相異步電動機的空載、負載等全性能試驗,且測量精度不受功率因數、外部環境的影響,系統結構如圖1 所示。

圖1 高壓電機及開關電氣試驗自動化系統

由圖1 可知,該系統由工控機、可編程邏輯控制器(PLC)、專家系統、主回路系統以及測量子系統5 個模塊組成。其中,工控機由Cimplicity 組態軟件負責監控,可編程邏輯控制器選用VersaMax 型PLC,上位機與下位機之間采用RS485 接口進行通信。測量子系統包含了傳感器、互感器等數據測量元件,可實時采集電流、電壓等參數,并通過RS485 通信接口將數據上傳至上位機。該系統的可視化界面可以動態展示監測結果,并支持人機交互。用戶可在屏幕上編輯命令,從工控機下達指令給PLC,在PLC 和繼電接觸控制系統的幫助下自動完成高壓電機及開關的電氣試驗。專家系統負責收集并分析試驗數據,根據分析結果評價電機質量;若評價結果為“不合格”,還能自動分析問題成因,為下一步進行高壓電機的檢修提供了指導[1]。

1.2 高壓電氣試驗主回路設計

1.2.1 高壓電機加載方案

在高壓電氣試驗中,需要為被測電機提供一個平滑可調的大功率負載。常用的加載方法有直流機法、高壓機組回饋法、整流供電機組法等若干種。

直流機法是利用一臺與被試樣機功率相似、轉速相同的直流發電機作為陪試負載,兩者之間采用同軸連接,通過調節直流發電機的電流,進而達到改變試驗樣機負載的目的。這種加載方法的優勢只在于直流電機負載穩定,不受外部環境影響。但是缺點也比較明顯,如成本較高、安裝不便等。

高壓機組回饋法是選擇與被試樣機同型號的同步發電機作為陪試負載,兩者之間也采用同軸連接。用一臺同步發電機為被試樣機供電,另一臺同步發電機經過2 臺直流機變頻輸出給陪試機,將陪試負載的能量回饋給電網。通過發電機的勵磁調節可改變輸入電壓,通過直流機的勵磁調節可改變被試樣機的負載。該加載方法的優勢在于電網消耗少、運行成本低、加載速度快。缺點是原電動機的容量較大,對配電環境要求較高,不容易啟動。

除了上述2 種加載方案外,像測功機法、整流供電機組法等,也是各有利弊。本文在設計高壓電氣試驗主回路時,利用原有低壓設備,對加載方法進行了改良,提出了一種雙路升壓加載方案。

1.2.2 主回路結構設計

本文設計的高壓電氣試驗主回路結構如圖2 所示。圖中TD 表示原電動機,ZF 和ZD 為2 臺直流機,TF 為同步發電機,M1 為被試樣機,M2 為陪試電機。

圖2 系統主回路結構

由圖2 可知,系統主回路采用“雙路升壓”的加載方法,一路向被試樣機供電,另一路向陪試電機供電。在進行空載試驗時,只有圖2 左側電路供電;在進行負載試驗時,圖2 左右兩側電路同時供電。被試電源連接1 臺1 000 kVA 低壓調節器,可靈活調節高壓電源的輸出電壓。TD、ZF、ZD 和TF 共同組成了低壓變頻回饋機組,經過加載、升壓后得到高壓陪試試驗電源。在進行高壓電氣試驗時,低壓變頻回饋機組可以發揮能量回饋的功能,讓高壓能量在低壓側實現回饋,從而達到了電動機負載的需求[2]。同時,負載能量依次經過變壓器、低壓變頻機組后流動到低壓電網中。

本文基于雙路升壓加載方法設計的系統主回路,具有以下技術優勢。①總投資較低。試驗過程中只需要從電網中吸收少量電能,之后可以通過能量回饋的方式滿足整個高壓電氣試驗,節約了試驗運行成本;②可控性強,可做到勻速升壓、穩定加載,不會對高壓電氣試驗系統中的各類電氣設備產生沖擊破壞。缺點是原低壓機組的容量(320 kW)無法滿足高壓電機(500 kW)的運行要求,必須要進行擴容。

1.2.3 試驗擴容及完善

為提高系統容量并保證電源品質穩定,需要進行擴容。常用的擴容方法有恒速變頻法、降壓法、疊頻法等幾種。本文以疊頻法為例,介紹擴容實現方法。在疊頻試驗中,將2 種或2 種以上不同頻率的電源,疊加在被試樣機的兩端,在電磁效應下會在兩端分別產生一個磁場,2 個磁場的矢量之和組成1 個氣隙磁場。在氣隙磁場的作用下,被試樣機的轉子做周期性的加速或減速。當轉子轉速低于磁場轉速時,做加速運動;反之做減速運動。調節副電源頻率為額定頻率的80%,改變副電源的電壓。副電源電壓與疊頻變壓器的輸出電壓成正比,副電源電壓升高,疊頻變壓器的輸出電壓增加,從而解決機組回饋容量不足的問題。疊頻擴容原理如圖3 所示。

圖3 疊頻法原理

1.3 高壓電氣試驗測量子系統設計

本文設計的測量子系統中,主要功能部件包括電量互感器、轉速傳感器、溫度傳感器等精密儀器,能夠實時、準確地獲取高壓電氣試驗過程中的電壓、電流、轉速、溫度等信號。所得數據經RS485 接口統一上傳至上位機,并在人機交互界面上實時顯示,測量子系統的結構組成如圖4 所示。

圖4 測量系統框圖

電參數(包括電壓、電流、頻率等參數)測量所用儀器為青智儀器生產的8967C 型高精度多位數字電參數測量表,測量所得信號數字為真有效值,可測量波形畸變失真信號,即便是在外界有較強磁場干擾的情況下也能保證測量結果的精確性[3]。另外,該數字儀表帶有BCD 碼輸出,可利用IEEE485 標準接口直接與上位機進行數據傳輸,從而提高了系統響應速度。

1.4 高壓電氣開關試驗結構設計

高壓電氣開關的關合試驗回路有2 種基本類型,分別是并聯型和串聯型。本文研究的是并聯型回路,其結構如圖5 所示。圖中電流源和電壓源采用并聯方式連接,QFa表示斷路器,QFt為輔助斷路器,Lc和Lv表示電流、電壓回路的電抗器,Rv和R0為可調阻值不同的2 個調頻電阻,C0為調頻電容,T1和T2表示變壓器。

圖5 基于變壓器電源的合成關合試驗回路

高壓電氣開關試驗開始前,應保證試驗回路中QFa為合閘狀態,QFt為分閘狀態。試驗開始后,向QFt下達合閘指令,前端觸頭相互靠近,當距離足夠近時,在電壓源的作用下出現預燃弧擊穿現象。此時,試驗回路中的羅氏線圈可以檢測到預擊穿電流,并生成報告指令發送給控制器。當上位機檢測到預擊穿電流后,同時判斷電壓源和電流源的相位容差是否滿足要求。若滿足該要求,則上位機發送指令讓電流源的主控開關閉合,完成對高壓電器開關的自動控制。

2 高壓電機及開關電氣試驗自動化系統的數據處理

2.1 空載試驗的數據處理

高壓電機及開關電氣試驗自動化系統可以從試驗中采集大量的原始數據,在此基礎上觀察、分析這些原始數據,從一個個離散的數據點中尋找軌跡規律,并建立一個近似函數去逼近真實函數。讓所得函數曲線能夠最大程度上反映原始數據的基本趨勢,得到特性曲線,求取額定參數。根據計算出來的額定參數,調節高壓電機的實際參數,保證高壓電機始終處于最佳運行工況[4]。高壓電機的運行狀態有空載、負載、堵轉等多種,不同運行狀態下的特性曲線有明顯差異,本文以空載狀態為例,探究數據處理方法。

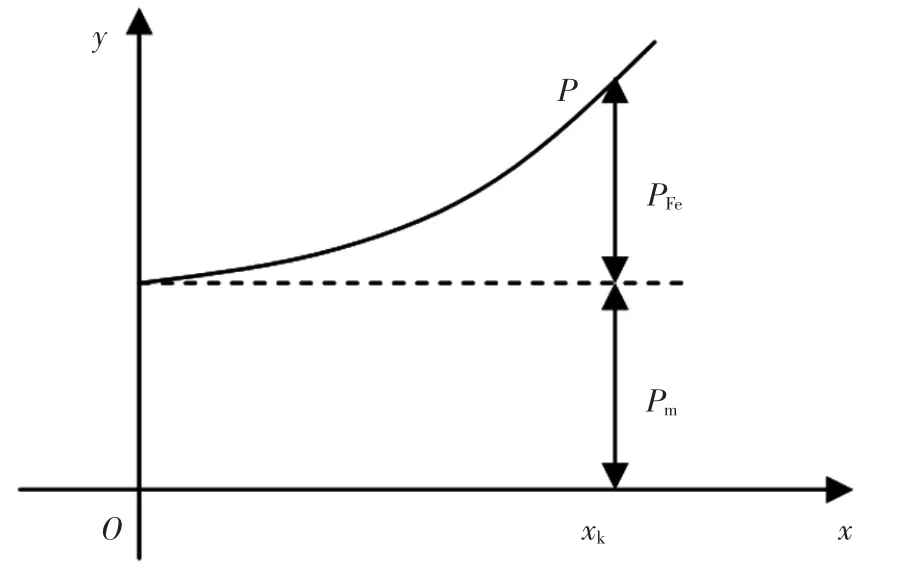

處理空載試驗數據目的主要有二。其一是將所有測點進行曲線擬合,求出空載特性曲線I=f(U)和P=f(U),這里U 表示空載時外加電源的電壓;其二是計算電機在額定負載下的鐵耗(包括渦流損耗Pi、磁滯損耗Pj兩種)、機械損耗與轉子損耗。空載損耗(P)的計算公式為

式中:PFe表示鐵耗;Pm表示機械損耗;Pc表示轉子損耗。由于高壓電機在空載時,轉差極小,此時的轉子損耗可以忽略不計,因此空載損耗只與鐵耗與機械損耗有關。高壓電機處于空載運行狀態時,轉速相對恒定,這時機械損耗等于常數;而鐵耗與端電壓(U0)的平方呈正相關,即

可得空載損耗P 的特性曲線如圖6 所示。

圖6 空載損耗曲線

2.2 高壓電氣開關試驗控制策略的實現

在高壓電氣開關試驗中,開關在受到外部高電壓后產生預擊穿燃弧,電流源主控開關在滿足關合條件后導通,使原本處于斷開狀態的開關重新閉合。本文在設計高壓電氣開關試驗控制策略時,除了設置被試樣品開關與電流源主控開關外,還增加了輔助開關,其作用是保證電壓源到電流源的切換時間控制在240 s 內[5]。本文以斷路器在外施電壓峰值關合時為例,結合相位控制時序圖(圖7),概述外施電壓關合相位的控制策略。

圖7 最大預燃弧條件下的關合時序控制示意圖

圖7 中,T 為外施電壓周期。處理器可動態監測外施電壓的變化情況,當檢測到tzero(外施電壓波形過零點)時定時器啟動,并等待接收開關隨機合閘指令,即圖7 中的th信號。如果滿足th-tzero≥1/f(f 為外施電壓頻率),此時定時器復位,并將tzero作為起點,重新計時;如果滿足th-tzero<1/f,則處理器等待tc+td時刻后,發送一個延遲的開關相控合閘指令,即圖7 中的tm時刻。此時時間來到tprk,觸頭間隙發生預擊穿燃弧,電流源主控開關閉合,電流源接入回路,完成開關的精確控制。

3 結束語

本文以高壓電機和開關試驗作為研究對象,探究了高壓電機及開關電氣試驗自動化系統的結構設計和功能實現。該系統可通過參數測量的方式,獲取高壓電機及開關試驗中的各項關鍵參數,在保證參數精確的基礎上展開分析,進行質量判斷和缺陷診斷。根據診斷結果提出改進建議,使被試樣機趨于完善,對提高產品質量起到了積極幫助。