加氫進料泵管道布置淺析

孫翔

(中石化廣州工程有限公司 配管室,廣東 廣州 510630)

蠟油加氫裂化裝置主要用于將重質蠟油在臨氫、高溫、高壓環境下,通過裂化反應轉化為輕質油品,可提供優質成品油或為下游化工裝置提供原料,是煉廠重要的重油轉化生產輕質油品的工藝裝置,其長期穩定運行對煉廠經濟效益起著至關重要的作用。進料泵是加氫裂化裝置中液體工藝介質升壓的重要設備,用于將過濾后的原料油升高至反應所需的壓力,輸送至高換設備進行換熱,在裝置中起著承上啟下的作用[1],其安全穩定運行對整個裝置影響巨大。進料泵作為一種典型的轉動機械設備,其操作溫度相對較高,設計壓力高,對管口受力承受能力較差,因而對其相關工藝管線的布置尤其是支架的布置有著苛刻的要求[2]。隨著單套裝置處理量的不斷增大,進料泵本體變大,相關工藝管線口徑擴大,管道投資費用增加,對管道工程的可靠性及費用提出了更為苛刻的要求,因而也對管道設計提出了更高的要求。

本文結合某400萬t/a加氫裂化裝置進料泵相關工藝管線管道布置及管道支架的設計,對進料泵的管道布置進行探討和分析。

1 進料泵管道布置特點

1.1 工藝流程簡介

某400萬t/a加氫裂化裝置采用UOP工藝包,共設置有A,S兩臺進料泵,兩臺泵一開一備。A泵為主泵,由電機及液力透平驅動,S泵為備泵,由電機驅動。入口管道自原料油緩沖罐來,出口管道去高換。液力透平原料自熱高分來,降壓后至熱低分。進料泵出口有到入口的最小流量線,采用多級孔板降壓。工藝流程如圖1所示。

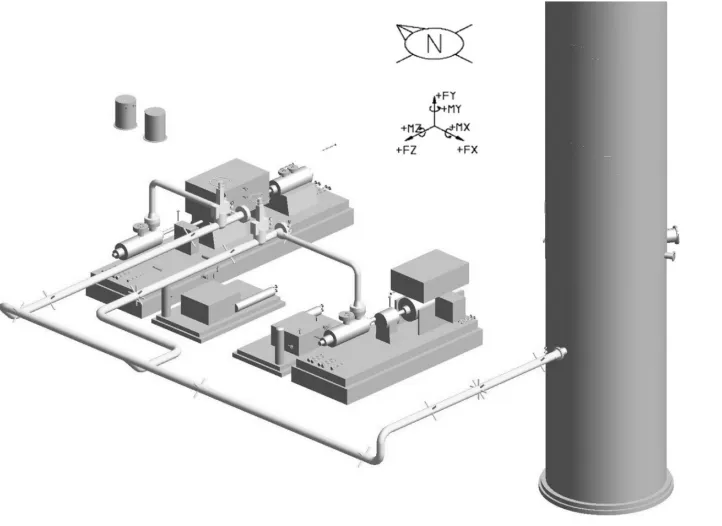

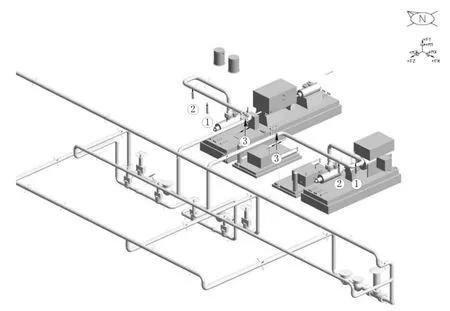

1.2 平面布置簡介

隨著煉油工業發展,煉廠規模越來越大,因而單套裝置處理量不斷變大[3]。進料泵的處理能力也隨之增大,進而泵的體積變大。由于進料泵體積增大,且多為頂進頂出形式,其長度較長,按照目前規范要求,布置于管廊下方將對管廊整體層高產生極大影響,增加管廊整體土建投資。為方便進料泵的檢修及管道布置和閥門操作,一般大型加氫裝置進料泵均布置于主管廊外側,考慮到入口管線壓降盡量小,原料油緩沖罐至泵就近布置。圖2為某400萬t/a蠟油加氫裝置進料泵及其相關設備的平面布置圖。

如圖2所示,進料泵及原料油緩沖罐均布置在主管廊東側,裝置檢修道路西側。其中,進料泵與其他高壓泵一起布置在原料油緩沖罐的北側,備泵S布置在相對更靠近原料油緩沖罐的南部,主泵A平行布置在備泵北側,兩泵中心線間距為12.5 m,主備泵之間布置有油站。泵中心線均與主管廊軸向垂直,泵端及油站基礎邊取齊布置,距主管橋軸線9 m。泵東側為電機端,有檢修區域及裝置內道路,可滿足泵的檢維修吊裝操作。由于進料泵為頂進頂出形式,泵體較大,進出口嘴子較高。為滿足入口步步低布置及入口閥門操作及支撐,在泵端側設置構架,高位油箱布置于泵端構架最頂層。

1.3 加氫進料泵管系特點

進料泵管系主要包括泵進出口管道及透平進出口管道。管道主要特性參數如表1所示:進料泵入口管道操作壓力低,口徑較大,壁厚較薄,管道柔性較好,但入口管線為滿足壓降要求,不允許設置過多彎頭來滿足管道的柔性,在進行管道布置及支架設置時,需注意這一特點。且入口管道起止點兩設備距離較近,有步步低的布置要求,其管道走向可調空間較小,在布置時需更加注意。

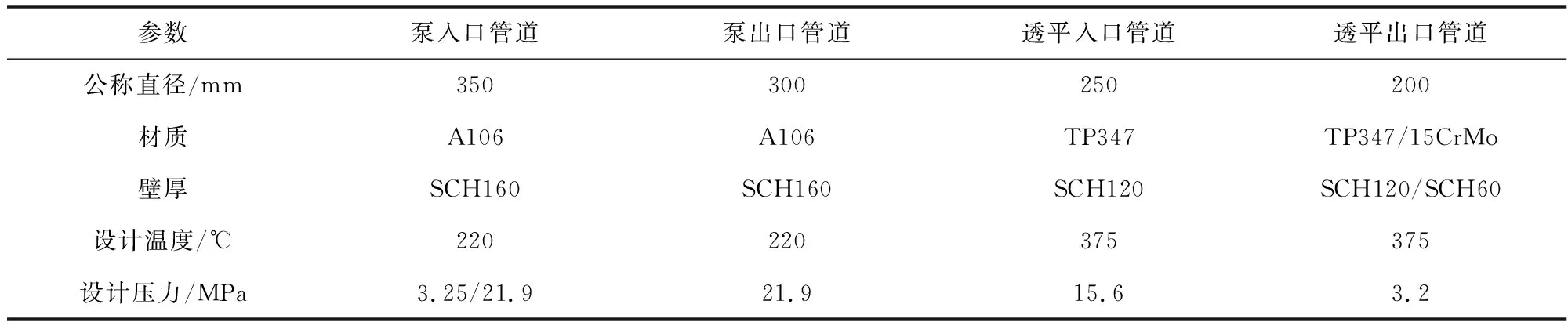

表1 加氫進料泵工藝管道主要特性參數

相比于泵入口管道,泵出口管線口徑略小,操作壓力較高,壁厚較厚,管道柔性較差,但出口管線可適當多設置彎頭,如組成π彎吸收管線熱脹。由于出口管道距離靜設備距離較遠,走向變化余地大,可調整空間大。

透平管道材質與進出口管道不同,管線溫度更高,故采用耐高溫的不銹鋼或合金鋼材質,造成管線熱脹量更大,因此應特別注意管線熱脹的消除,彈簧的選擇,以及高溫下管道熱脹后的碰撞檢查。

由于裝置規模較大,隨之帶來管徑變大,管道柔性變差。且裝置大型化后,進出口管道所用閥門均為電動或氣動閥,其重量及所需操作檢修空間變大,給管線布置及平臺設置提出了更高要求。在進行管道布置時,除參考其他同類型裝置布置外,應給予管系更大的柔性裕量,同時,應充分考慮在檢修時機具進出空間以及吊裝空間。另外,進料泵進出口管線保溫厚度均大于80 mm,在進行管道布置及支架設置時,管底標高應多考慮一些[4],防止支撐梁與管道保溫相碰。

2 進料泵管道布置分析及支架設計

由于進料泵屬于典型的轉動設備,嘴子受力對于泵的運行影響巨大,若管嘴受力超標,容易造成管嘴變形,設備振動,嚴重時甚至發生軸承損壞或法蘭泄漏。因此,對于進料泵進出口管線管道布置及支架設置,在滿足工藝要求的情況下,應優先滿足管嘴受力的要求。實際工作中,鑒于工作分工問題,不可能由應力工程師反復計算和嘗試管線走向,因此在管線走向提交應力工程師計算之前,應結合設備平面布置特點,對管線走向進行初步優化,以減少管線設計及應力的反復設計計算,提高工作效率。

2.1 泵入口管線

進料泵入口管線初步走向如圖3。

圖3 進口管線3D模型圖

進料泵入口管線采用步步低布置,分支管由主管斜向下引出。由于原料油緩沖罐與進料泵主泵南北向距離為28 m,管橋上南北向管道長度約為23 m,南北方向熱脹量較大,如不利用管道自然補償吸收,會使泵入口管嘴受到南北向過大的推力。不利于泵的安全運行。因此,入口管線在進入管橋后,并未緊靠東側柱子布置,而是適當將管橋上管線向西布置,增加東西向管線長度,以增大與南北向管線垂直方向的長度,從而增加管線柔性,應力分析初始走向如圖4所示。

圖4 進口管線應力分析空視圖

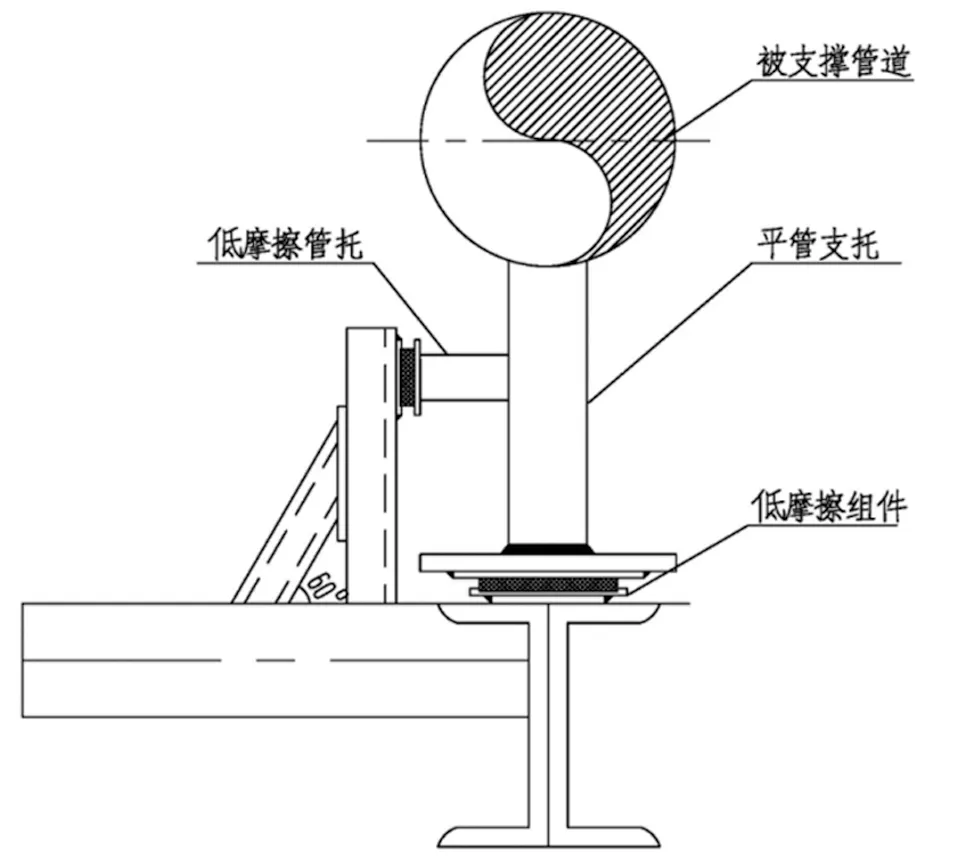

經過應力工程師初步計算,管線走向無法滿足管嘴受力的要求,備泵管嘴受力過大。主要原因在于備用泵運行時,其管線熱脹影響處于冷態的主泵入口管線,造成主泵管嘴收到的力矩超過允許范圍,因而修改備泵入口管線走向如圖4中實線所示,利用新增的南北向管道,吸收泵入口過濾器前東西向管道熱脹,可有效降低主泵管嘴收到的力矩。另外,過濾器后的支架采用止推+低摩擦形式,一方面杜絕東西向管道熱脹對嘴子的推力及力矩,另外一方面使過濾器后管線可相對自由地向遠離嘴子方向熱脹,減少因摩擦阻力作用過大而超過泵嘴子的受力要求。止推+低摩擦支架選用平管支托與管托組合的形式實現,如圖5所示。

圖5 低摩擦支架組裝簡圖

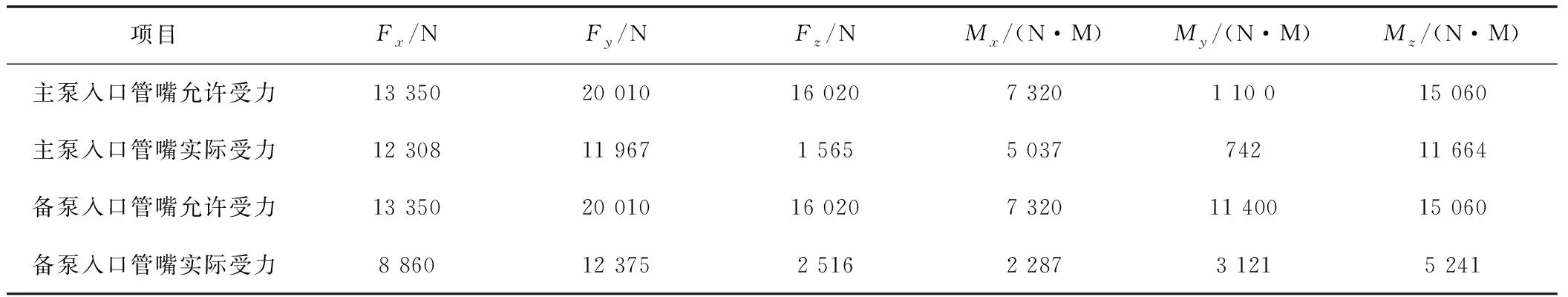

通過如上管線走向及支架優化,泵入口管嘴處受力值計算結果與允許受力值比較見表2。

表2 主備泵入口管嘴受力值結算結果與允許結果對比表

由表2中數據可以看出,主備泵入口管嘴受力值及力矩值均小于允許值,受力合格,可滿足泵正常運行需求。

2.2 泵出口管線

進料泵出口管線走向如圖6所示。

圖6 出口管線3D模型圖

泵出口管線流程較復雜。出口管線閥組平行于主管橋布置在進料泵對面管橋下方,主備泵出口管線于管橋另外一側匯合后,在原料油緩沖罐對面管橋下方與循環氫混合后去高換。泵的最小流量線則在管橋地面上從主管上分出,在地面走平π后,于管橋主梁上匯合后去原料油緩沖罐。對于泵出口管線,在地面上的閥組相當于一個立π,可吸收東西向及南北向管道熱脹。但是由于泵出口至管橋處東西向管線熱脹產生的應力會對泵出口嘴子產生較大的力矩及推力。因此,在管道出口南北向管道上(1點)設置導向支架,將使管道向遠離泵出口側熱脹,使管嘴受到的扭矩為0,東西向推力極小。同時設置兩處支架(1,3點)承受東西向管線熱脹產生的二次應力。在出口π彎處(1,2點)設置彈簧,可吸收立管產生的熱脹,減小管嘴所受垂直方向上的壓力。在彈簧支架處同時采用低摩擦支架,可減少摩擦力對管嘴的作用。

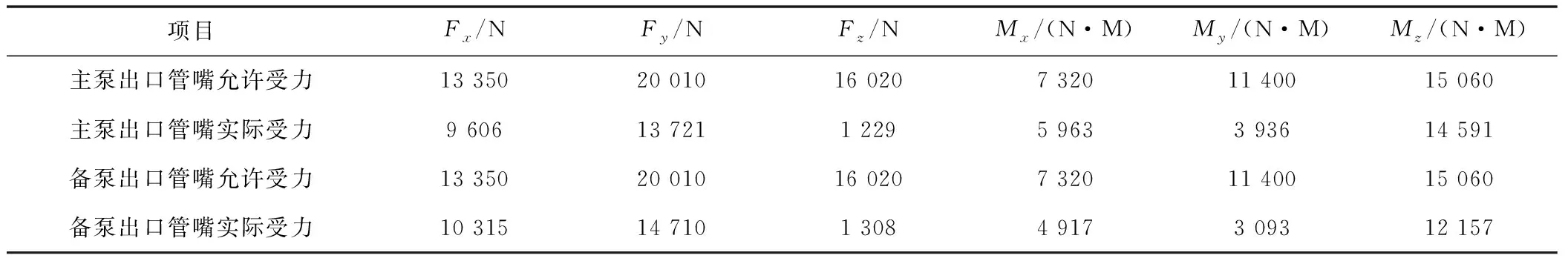

通過如上管線走向及支架優化,泵出口管嘴處受力值計算結果與允許受力值見表3。

表3 主備泵出口管嘴受力值結算結果與允許結果對比表

由表3中數據可以看出,主備泵出口管嘴受力值及力矩值均小于允許值,受力合格,受力合格,可滿足泵正常運行需求。

2.3 透平進出口管線

液力透平出入口管線走向如圖7所示。

圖7 透平進出口管線3D模型圖

透平入口管線自熱高分來,切斷閥布置于熱高分附近,過濾器布置在透平南側,管線走向與泵軸平行,出口管線去熱低分,出口切斷閥布置于透平附近,管線平行于泵軸布置于透平南側。管線南北走向與東西走向長度比例接近于1∶1,可通過管線自然補償吸收熱脹。但由于管線熱脹及摩擦阻力的作用,對透平出入口的管嘴作用力仍然過大。因此,在平行于泵軸方向的管道上設置軸向限位支架(2點),隔絕東西向管道熱脹產生的二次應力對管嘴的影響。同時,透平出入口水平管線平行布置設置平π,以吸收軸向限位支架到透平管嘴之間管線產生的熱脹。在1點設置彈簧,吸收立管產生的熱脹位移,同時采用低摩擦組件,以減少摩擦阻力對管嘴的影響。

通過如上管線走向及支架優化,透平出入口管嘴處受力值計算結果與允許受力值見表4。

表4 透平出入口管嘴受力值結算結果與允許結果對比表

由表中數據可以看出,透平出入口管嘴受力值及力矩值均小于允許值,受力合格,受力合格,可滿足泵正常運行需求。

3 進料泵平臺及構架設置

進料泵平臺承擔著支撐管道,為閥門提供操作平臺,為泵附屬設備及管道提供支撐及檢修平臺的作用。同時,操作平臺的設置亦需在降低投資額的約束下,考慮泵體的外形,泵的檢修,電機吊裝的空間。在設置平臺時,應綜合考慮各方面的制約因素,合理設置平臺構架。

3.1 泵出入口操作平臺設置

由于裝置規模較大,泵體較高,考慮檢修吊梁的布置,出入口操作平臺高度不能過低。根據檢修吊梁所需高度要求,泵出入口平臺設置為與主管橋最低層側梁標高一致。為方便操作,泵出入口平臺應設置盡量寬,但過寬的平臺,其承重梁會設置在電機上方,阻礙電機吊裝維修。因此,在設置平臺時,應結合進料泵圖紙計算平臺寬度。高位油箱位于機組的上方,安裝高度應滿足制造廠的要求,進料泵構架上單獨為高位油箱及其三閥組設置操作平臺,并將兩臺高位油箱布置在一起以方便集中操作巡檢,圖8為進料泵平臺構架模型圖。

3.2 透平構架設置

透平進出口管線相關閥門均布置在地面,因此構架設置僅需要滿足透平進出口管線的支撐,無需設置平臺。但在設置支撐梁時,需認真核對其與泵本體及附屬管線是否相碰,以減少施工現場變更,達到最優效果。

4 結論

進料泵作為加氫裝置重要的升壓設備,其管嘴受力要求苛刻,相關工藝管線力學特征明顯。通過對某400萬t/a蠟油加氫裂化裝置進料泵的管線布置及支架設計進行分析介紹,總結出對于管道設計專業,應在滿足工藝要求的基礎上,通過合理的平面布置,管道走向設置及支架設計,滿足管嘴受力要求,確保進料泵安全穩定運行,同時也可為其他裝置同類設備的管線設計提供借鑒參考。