LLDPE原料精制單元設備布置及配管優化

劉寶洪

(中海油石化工程有限公司,山東 濟南 250011)

隨著塑料工業的快速發展,線性低密度聚乙烯(LLDPE)在食品包裝、農用棚膜、購物袋等薄膜制品中的應用不斷加大[1]。近年來,在消費升級大背景下,LLDPE市場需求增長迅速。氣相流化床生產LLDPE工藝具有流程簡單、生產靈活、經濟、安全等特點,是世界上最成熟的聚乙烯工藝技術之一[2]。聚合反應需要在溫和的條件下,在單一流化床反應器中進行。由于反應的吸附劑體系對毒物十分敏感,因此對反應所需的原料的規格要求很高,絕大多數原料要經過原料精制單元處理后才能加入反應器。原料精制單元主要對反應所需要的各種原料進行精制,是保證聚合反應正常進行的首道工序,也是生產正常進行的關鍵。主要介紹LLDPE裝置原料精制單元在設計過程中,如何通過優化設計,使系統能夠在生產過程中平穩運行、節能減排,為整個裝置創造良好的經濟效益。

1 原料精制單元簡介

聚合反應需要的各種原料中,H2O、O2和CO等含量超標是造成裝置停車的重要原因[3]。裝置運行一段時間之后,原料精制床層內的吸附劑需要定期用熱氮氣(約290 ℃)進行再生。為了實現裝置連續生產,設置兩臺精制床,一臺正常運行,另外一臺進行吸附劑再生或者備用。再生管線的設計是精制單元的重點與難點之一,再生管線設計的是否合理直接關系到吸附劑的再生質量和裝置熱氮氣的消耗量。為實現再生時復雜的工藝操作要求,設計時有兩個主要問題值得研究。一是管道上相互切換的8字盲板、閥門比較多,如何在相互切換時操作方便是裝置設備布置和管道布置的重點;二是管道涉及管道等級分界多、介質種類較多、操作工況較多,如何確保安全生產至關重要。

2 原料精制單元設備布置

原料精制單元的設備布置主要分為平面布置和立面布置。設備布置應該優先考慮操作者的健康和安全,其次是滿足工藝要求,便于操作維修。

2.1 平面布置

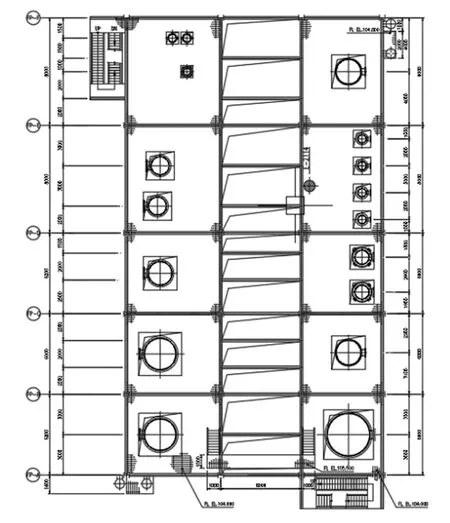

原料精制單元的設備平面布置詳見圖1。按“工藝流程順序和同種設備集中布置”的原則,北側主要是乙烯精制,南側主要是氮氣精制、異戊烷精制和共聚單體精制。(1)每種原料精制設備都有兩臺,互相為備用關系,因此相鄰布置;(2)為了方便與工藝管道及公用工程管道連接,在兩排設備中間設計裝置內管廊。

圖1 原料精制單元的設備布置

2.2 豎面布置

由于吸附劑再生時操作溫度較高,在平臺設計時要特別注意平臺的高度和開孔大小,一定要避免塔設備受熱向上及向下熱膨脹時設備的封頭和外壁與鋼梁相碰。同時要注意設備筒體上的設備管口高度,不要與平臺太靠近,導致儀表無法安裝或者檢修。再生管線上8字盲板和調節閥很多,因此需要設置充足的操作空間以滿足現場操作及檢修要求。

南側設備的豎面布置見圖2。床層再生用的熱氮氣由再生氮氣加熱器把氮氣加熱到所需要的溫度。熱氮氣經過氮氣分配管線進入再生精制床層。電加熱器盡量放在所有精制設備的中間位置,減少熱氮氣到再生床層的管線長度,減少過程熱量消耗。同時考慮到電加熱器吊裝及抽芯的距離要求,把電加熱器布置在了9 m層,避免與框架鋼結構碰撞,同時方便抽芯。

圖2 原料精制單元南側設備的豎面布置

3 原料精制管道布置

原料精制單元管道特點如下:(1)介質種類較多,包含共聚單體、高溫氮氣、常溫氮氣、過熱蒸汽、氫氣、乙烯等介質;(2)涉及管道材料等級和管道等級變化較多,包含7種材料等級及多處管道等級變化[3];(3)管道布置除應便于催化劑的裝卸要求外,還應滿足催化劑的再生要求;(4)管線運行工況組合較多。設備運行過程中,存在較多一開一備的情況。吸附劑再生過程非常復雜,因此在管道應力分析過程中,根據設備具體運行可能出現的搭配,應力計算工況組合較多。吸附劑再生相關管道設計應考慮的因素及應對措施如下。

3.1 管道應力分析滿足要求

(1)精制床再生時,熱氮氣溫度約為290 ℃,故再生管線溫度特別高。對再生管線配管時,不能只考慮如何盡可能減少管線長度,還需要考慮增加管線的柔性。取共聚單體干燥器舉例說明。兩臺共聚單體干燥器的管道布置如圖3所示。干燥器出口管線首先向南一段距離后,然后轉彎向北匯總到總管上,增加了與每臺干燥器有關的各分支管線的長度。這樣不僅可以增加每個分支管道的柔性,有效地減少在不同操作工況下兩臺設備進出口管道的相互影響,減少設備管口受力,保證安全生產,還能夠減少彈簧的使用數量,增加整體管系的穩定性[3]。

(2)在對管線進行應力計算過程時,不僅要考慮管道自身的熱脹冷縮,還應該考慮靜設備熱脹冷縮時對管道施加的附加位移[4]。設備和進出口管道一起建模,作為整體進行應力計算。經過應力計算,整個管系的一次應力和二次應力必須滿足要求,法蘭泄露和設備管口強度也得進行應力校核。

3.2 管道布置減少液袋和死區

在吸附劑再生過程中,需要利用氮氣將床層和相關管道中的可燃介質發生置換以防止可燃介質與非凈化風接觸發生爆炸。管線設計時,應盡量減少死區和液袋,防止置換后的相關管線有殘留的可燃介質,造成安全隱患。

3.3 相鄰床層方便切換

吸附劑再生時,床層切換主要靠相關閥門來實現。為了實現兩個設備床層中的介質不相互串流,需要及時切換相應的8字盲板。因此切換用的閥組和8字盲板應集中布置,方便操作。

4 管道支吊架設計

(1)管道支吊架對整個管線的安全生產至關重要。按照規定,預期壽命內熱循環次數超過7 000的管道,應進行管道應力計算。在管道應力計算時,計算溫度取正常操作溫度,并非總是偏于安全的,不僅應考慮正常操作條件下的溫度,還應考慮開車、停車、再生及蒸汽吹掃等工況。在選擇再生管線的支架支撐形式時,必須嚴格遵循管道應力分析計算結果。綜合分析各個階段的操作溫度和操作壓力,選取最苛刻的結果作為支架選擇的依據。

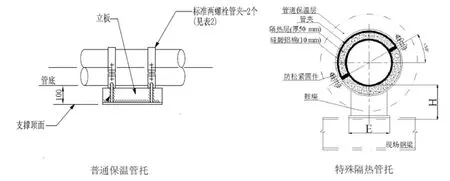

(2)再生管線如果使用普通的保溫管線的管托,熱氮氣在流動過程中會通過管托浪費很多熱量,例如再生氮氣加熱器離乙烯脫CO2器較遠,熱量散失太多就會導致床層升溫慢或者達不到要求溫度,這樣就會大大增加熱氮氣的使用量。針對這種情況,再生管線的支架設計過程中,增加了特殊的隔熱支架。隔熱管托與普通管托的具體結構詳見圖4。普通保溫管托管架直接接觸熱的管道,部分熱量會通過管架傳導到立板上。隔熱管托通過設置隔熱層,杜絕了熱管道和鞍座之間的熱傳導。隔熱層抗壓強度≥12 MPa,導熱系數≤0.12 W/(m·k)(推薦采用膨脹蛭石),厚度為50 mm。通過特殊隔熱管托的使用,提高了吸附劑的再生質量,減少了裝置熱氮氣的消耗量。

圖4 保溫管托和隔熱管托結構形式

(3)承重支架應該放置在鋼結構上方,不應放在格柵板上;對于荷載較大的承重支架,為了減少摩擦反力,應設置低摩擦系數滑動組件。低摩擦系數滑動組件的主要結構是聚四氟乙烯板和拋光的不銹鋼鏡面板相互摩擦,通過試驗得到的摩擦系數能夠達到0.1。

(4)如果自然補償不能使管道的柔性得到足夠改善,那么就需要增設彈簧支架[6]。彈簧的選型要嚴格遵守應力計算結果。再生管線上設置的彈簧支架很多,在彈簧形式選擇時,如果安裝空間允許,采用F類。這種彈簧在鋼平臺上易于安裝,便于現場操作及維修。為了保證管道不會因為位移太大從彈簧支架上脫落,在設計支架時,一定要考慮彈簧支架所在位置點的水平位移量。如果水平位移量特別大時,建議將支架安裝在偏移的位置,這樣能夠減少在冷態和熱態位置時支架垂直作用線的偏差。

5 總結

LLDPE裝置原料精制單元的設計,關鍵在于合理的設備布置和管線布置。只要掌握正確的設計理念,深入理解再生管系設計的各方面要求,通過各種方案的對比,對管道布置進行合理優化,就能夠實現,裝置的平穩運行、安全可靠、節能減耗的目標。希望通過此文,能夠為后續類似裝置的設備布置和管道設計提供借鑒。