基于AMESim的擺線泵仿真及配流面優化

張豪, 朱昌吉, 劉宇

(吉林大學汽車仿真與控制國家重點實驗室, 長春 130022)

短幅外擺線內嚙合齒輪泵簡稱擺線泵,與漸開線外嚙合齒輪泵相比,具有結構緊湊、自吸性能好、流量脈動小、適于高轉速等優點。隨著粉末冶金新工藝及曲線齒廓制造等現代技術的不斷發展,擺線泵受到中外學術界的重視,廣泛應用于工程機械中的液壓系統[1]。

擺線泵的配流面主要是指泵蓋處的進、排油腔,其主要功能是將泵體的進排油口與內外轉子間的封閉齒腔連通并起到密封進油低壓腔與排油高壓腔的作用。為充分利用油液的流動特性,相關學者對配流面的結構進行了研究與分析。毛華永等[2]的研究表明,為利用流動慣性,配流面的進油腔應適當晚關,而為減小油液的節流效應,排油腔應適當早開。屈盛官等[3]的研究表明,擺線泵采用雙面進油腔可以大幅度提高容積效率。楊元模等[4-5]的研究表明,與傳統的對稱平行式油槽相比,大容量泵中采用非對稱平行式油槽,其容積效率可提高5%以上,改用夾角式還可以再提升2%,并且對配流面進行一定角度的偏置,加大進油腔尺寸,延長充油時間,可以提高容積效率并降低泵的軸功率。葉憲枝[6]設計了一種曲線式封油腔的油槽結構,加大了配流面進油腔的充油面積,并延長了充油時間,提高了擺線泵的容積效率。饒羅[7]考慮了擺線泵吸油腔和排油腔邊界對泄漏通道長度和寬度的影響,表明隨著轉速增加,間隙對泄漏的影響加強,對容積效率的影響減弱。

配流面結構形式的優化設計可以一定程度上提高擺線泵的容積效率[8-9]。針對現有的一款擺線式機油泵,現對其進行一維仿真及配流面結構優化,旨在降低其流量脈動,并提高容積效率。首先計算分析該機油泵結構參數下的理論配流面構形,然后對其實際配流面進行分析及優化,最后建立機油泵的AMESim仿真模型,對優化后的配流面結構形式進行仿真研究,并定量分析優化后的配流面構形及進油遲閉角的增置對容積效率及流量脈動的影響。

1 配流面的理論計算及優化分析

1.1 配流面的理論構形計算

配流面的理論尺寸位置由嚙合形成的最大及最小封閉容腔的位置決定,其結構的合理性影響擺線泵的密封性能及容積效率[10-11]。

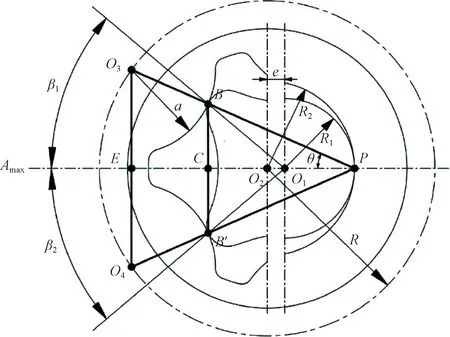

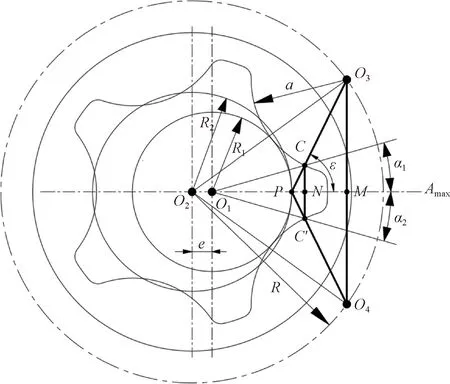

理論配流面的結構如圖1所示,旋轉方向為順時針。進、排油腔關于內外轉子的中心連線O1O2對稱,配流面的內邊界是以內轉子的中心O1為圓心,以略小于內轉子齒根圓半徑R1為半徑的一段圓弧,外邊界是以外轉子的中心O2為圓心,以略大于外轉子齒根圓半徑R2為半徑的一段圓弧。配流面的左側邊界取決于封閉容腔取得Amax時的內外轉子嚙合點,右側邊界取決于封閉容腔取得Amin時的內外轉子嚙合點,其中Amax為封閉容腔所形成的最大容積,Amin為封閉容腔所形成的最小容積。確定嚙合點位置后,配流面的理論兩側邊界分為兩種:①夾角式配流面,其側邊界為Amax、Amin容腔的4個嚙合點與內轉子中心O1的連線的一段,如圖1(a)所示;②平行式配流面,其側邊界為Amax、Amin容腔的4個嚙合點與內外轉子中心連線O1O2所形成的平行線的一段,如圖1(b)所示。

a為外轉子齒形圓半徑;R為創成圓半徑;R2為外轉子節圓半徑;e為偏心距;θ為取得Amax齒腔的上嚙合點B與節點P的連線與O1O2形成的夾角圖2 封閉容腔取得Amax時左側嚙合點的理論位置Fig.2 Theoretical position of the left meshing point when the closed cavity achieves Amax

在直角三角形△O3PE中,令|PB|=L,∠O3PE=θ,那么有

(1)

(2)

式中:Z2為外轉子齒數。

對于平行式配流面,聯立式(1)和式(2)得

(3)

式(3)中:k為創成系數;h為弧徑系數。

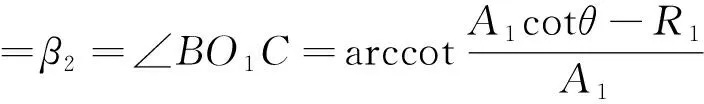

對于夾角式配流面,得

(4)

式(4)中:R1為內轉子節圓半徑。

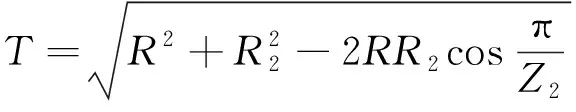

同理,計算右側邊界的嚙合點位置的特征參數B1、B2、α1、α2,此時封閉容腔的容積取得Amin,如圖3所示。夾角式配流面中∠CO1N=α1=α2,平行式配流面中|CN|=B1=B2。

C、C′為右側邊界排油腔及進油腔的嚙合點;ε為內外轉子嚙合形成最小封閉齒腔容積Amin時,最小封閉齒腔容積的內外轉子的上嚙合點C與節點P的連線 與 O1O2形成的夾角圖3 封閉容腔取得Amin時右側嚙合點的理論位置Fig.3 Theoretical position of the right meshing point when the closed cavity achieves Amin

在△O3O2P中,令T=|PO3|,得

(5)

在直角三角形△O3PM中,令∠O3PM=ε,得

(6)

對于平行式配流面,聯立式(5)和式(6)得

(7)

對于夾角式配流面,計算得

(8)

通過幾何計算的方法確定了配流面的進、排油腔的理論尺寸。在實際應用中,配流面的形狀以及尺寸應進行小幅度調整,依據流體運動特性,充分利用油液的進油慣性,進一步提高容積效率,并且降低壓力脈動。

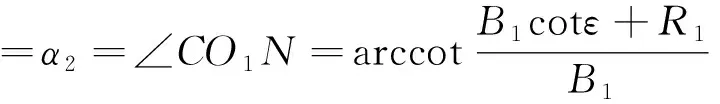

1.2 配流面的實際構形分析

本文所研究的某款機油泵的配流面構形如圖4所示,配流面的構型為典型的對稱式設計的平行式進、排油腔(圖4中粗體虛線所示),機油泵順時針旋轉,下方為進油口,連接進油腔,左上方為出油口,連接排油腔。泵蓋存在一回油密封槽,其作用為連通進油口處的負壓環境,形成一圈負壓槽,可以有效地避免出油口處機油的外部泄漏,防止密封墊圈失效后機油的流失。結合圖4進行配流面優化分析,得出以下結果。

圖4 機油泵配流面的實際構形Fig.4 The actual configuration of the oil pump distribution surface

(1)配流面進、排油腔的內邊界半徑大于內轉子齒根圓半徑,這種構形使內外轉子嚙合齒腔與配流面的接觸面積減小,一定程度上阻礙齒腔與進、排油腔之間的油液交換速率,導致機油泵的容積效率降低,流量脈動率增大。因此,將此款機油泵的配流面內邊界半徑由11 mm減小至7 mm,使其小于內轉子的齒根圓半徑。并結合1.1節中的理論計算,將原機的平行式配流面優化為流動特性更好的夾角式配流面[4-5]。

(2)進、排油腔的左側封閉尺寸與配流面理論尺寸的A1、A2相等,右側封閉尺寸大于配流面的理論尺寸B1、B2。對于優化后的夾角式配流面來講,為較好利用油液的進油慣性,將β2適當減小,增設進油遲閉角Δβ=5°,延遲關閉油液從進油腔進入轉子封閉容腔的過程,提高油泵的容積效率。

依據理論計算及分析對此款機油泵配流面的構形進行優化,以減小其流量脈動,提高容積效率。

2 擺線泵仿真模型的建立及校核

2.1 擺線泵仿真模型的建立

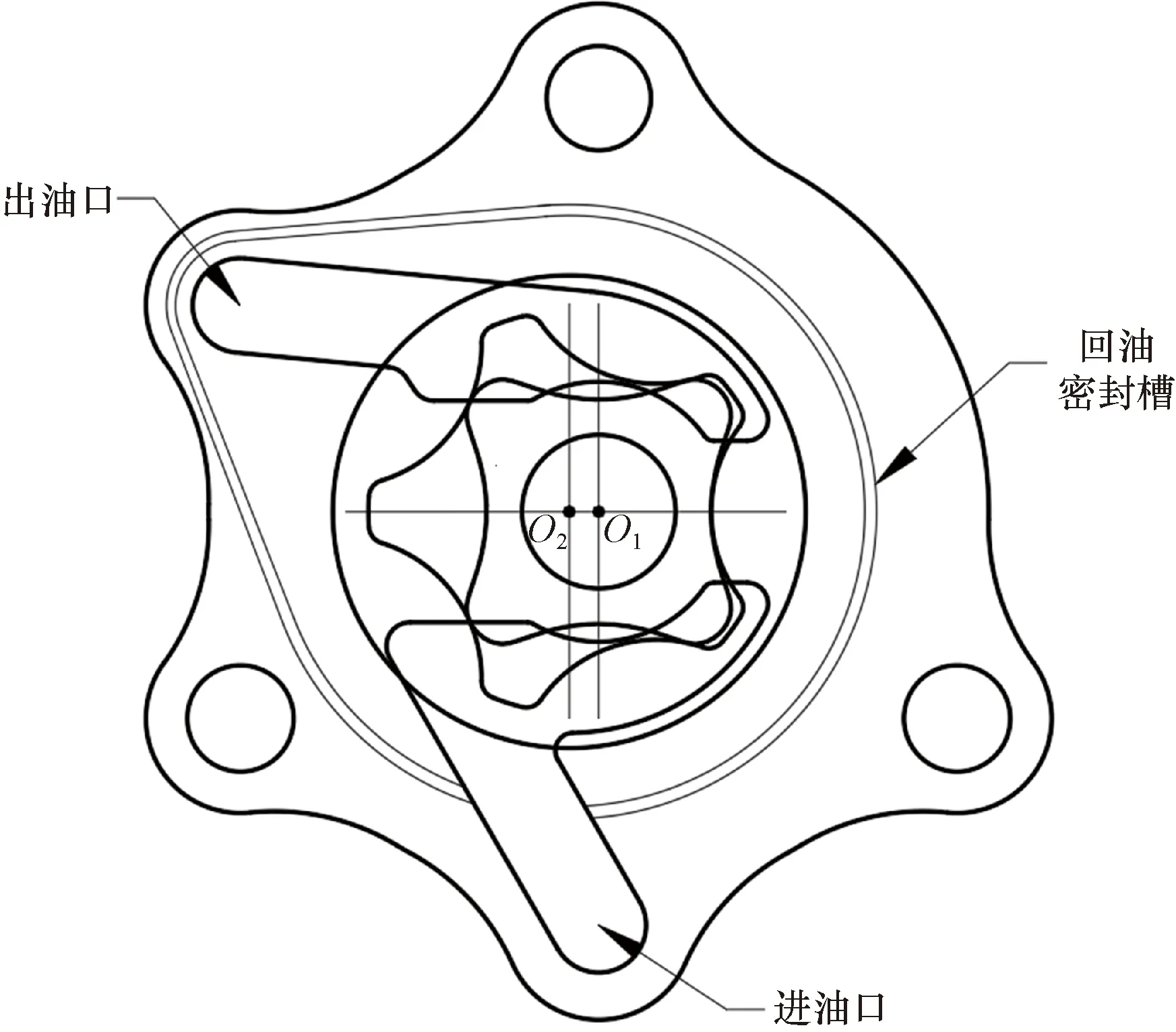

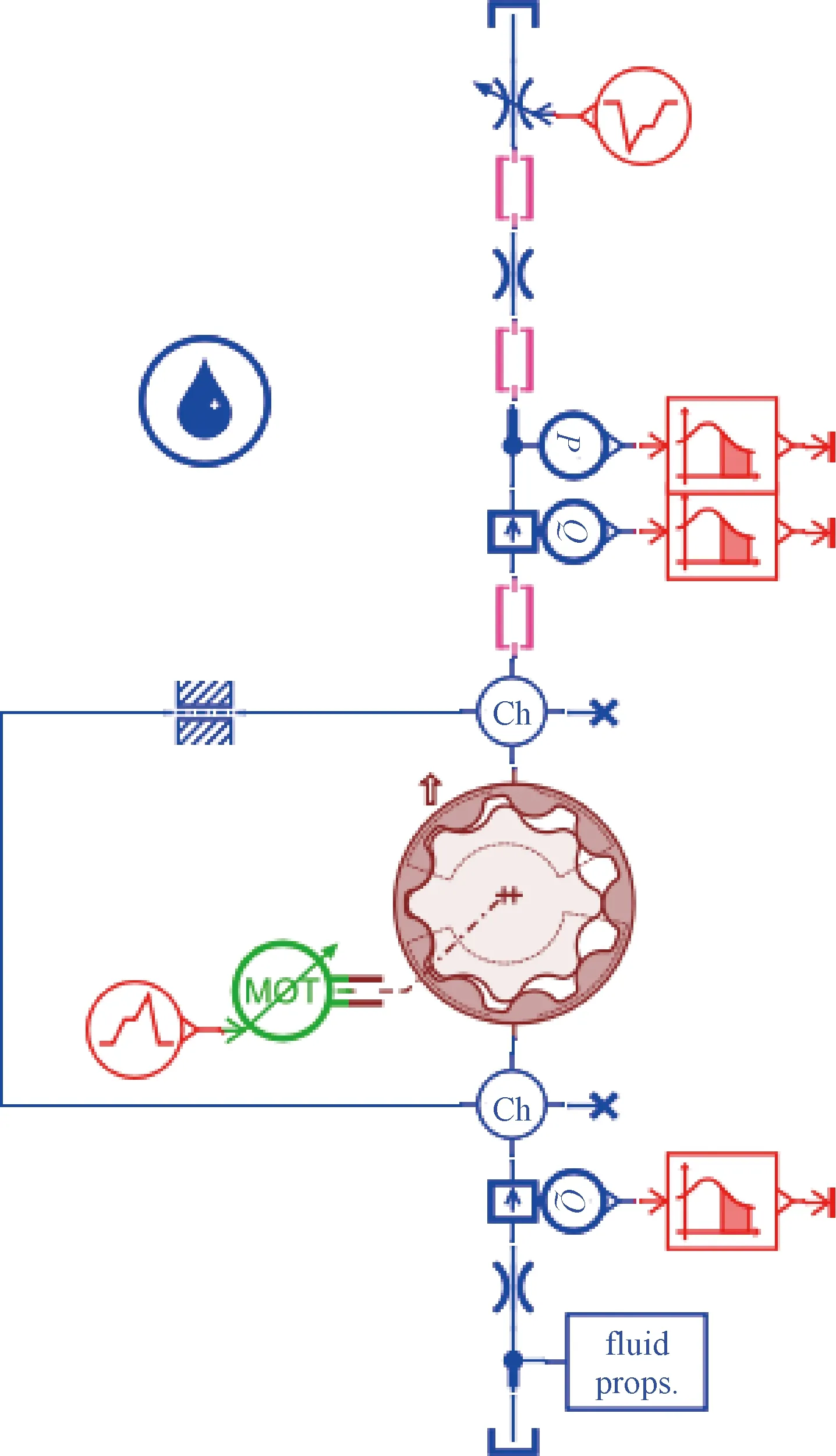

將機油泵的三維模型轉換為stp格式導入AMESim CAD Import工具中,并且確定以Z軸的視角俯視機油泵時,其旋轉方向為X軸至Y軸,逆時針旋轉。激活1D建模,對模型進行初始關聯,選取的領域為Volumetric pump,類型為Gerotor pump。1D模型與3D模型關聯的主要部件為帶有配流面的機油泵泵蓋、機油泵的內外轉子。CAD導入的優勢在于,AMESim會自動測量機油泵關聯的關鍵參數,依據選擇的Hydraulic Component Design元件庫生成擺線泵的一維模型,如圖5所示。

圖5 擺線內嚙合齒輪泵的一維模型圖Fig.5 1D model diagram of cycloid internal gear pump

圖5中,油液屬性設置為15W-40,采用模擬信號控制的電機(MOT)來控制機油泵轉速,藍色P、Q符號分別為壓力瞬態傳感器、流量瞬態傳感器,并在后方對其輸出數據進行了移動平均積分處理,以獲得壓力及流量的穩態值。使用fluid props模塊對仿真中的油液屬性變化進行監測,并使用不可壓縮壓力體元件Ch來模擬機油泵流體域前后的容腔死體積,由于環形平面縫隙液流模型可以視為平行平板縫隙液流模型的一種特殊形式,因此在AMESim中采用平行平板縫隙泄漏模型對機油泵的端面泄漏進行數值模擬。此外,機油泵的入口連接零壓油箱,出口連接模擬信號控制的溢流調壓閥來調節背壓。

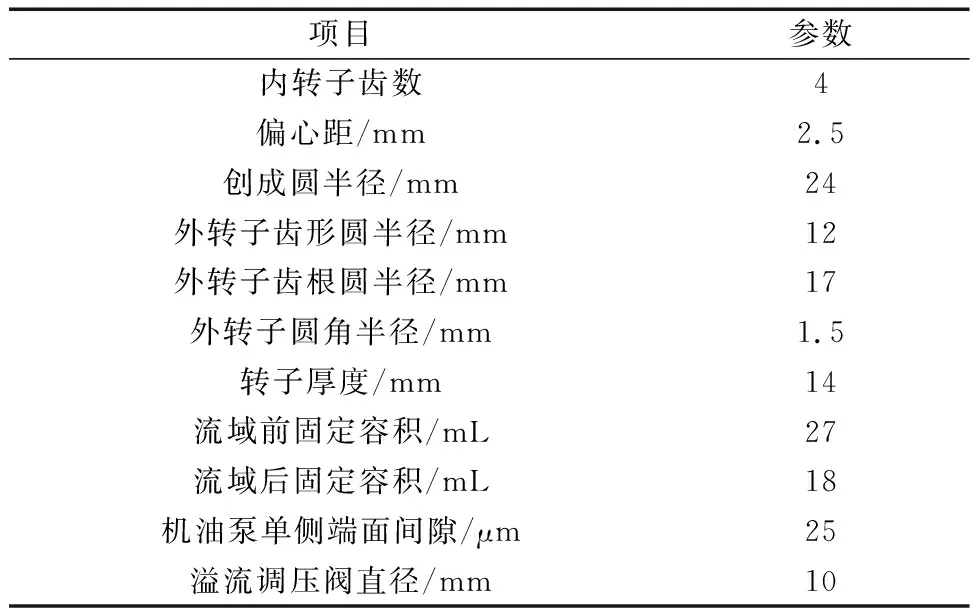

AMESim關聯生成機油泵一維仿真模型的關鍵參數如表1所示。

表1 擺線泵仿真模型的參數Table 1 Parameters of the cycloid pump simulation model

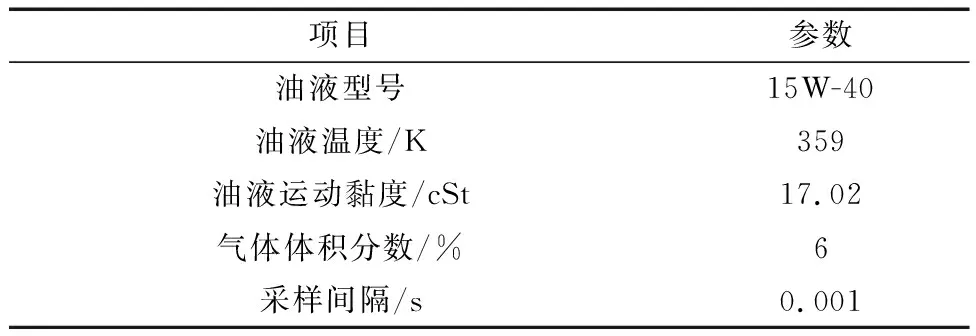

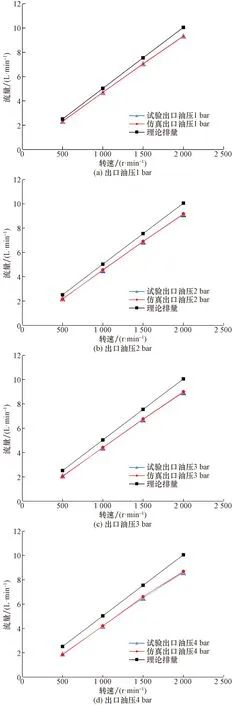

2.2 擺線泵仿真模型的校核

為了評價AMESim建立的機油泵一維模型的計算精度及其可靠性,使用擺線泵的一維模型進行模擬計算。考慮到此款擺線泵在某柴油機潤滑系統中的常用工況,轉速設置為500、1 000、1 500、2 000 r/min;出口壓力(相對壓力)設置為1、2、3、4 bar (1 bar=100 kPa)。其他仿真參數的設定如表2所示,不同出口油壓和機油泵轉速下的機油泵出口流量仿真值、廠家試驗值及理論排量對比如圖6所示。

表2 擺線泵仿真參數Table 2 Cycloidal pump simulation parameters

1 bar=100 kPa圖6 不同油壓及轉速下的流量對比Fig.6 Flow comparison under different oil pressure and speed

對比仿真結果、試驗結果及理論排量可以得出,機油泵出口流量的仿真值與試驗值誤差均在5%以內,說明基于AMESim所建立的擺線內嚙合齒輪泵仿真模型具有較高的精確度,為擺線泵配流面的優化分析奠定了堅實基礎。

3 配流面構形對流量特性影響分析

3.1 擺線泵流量特性的評價指標

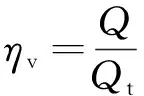

機油泵的主要流量特性指標有容積效率ηv和流量脈動率δQ,其中容積效率ηv的定義為

(9)

式(9)中:Q為泵的實際平均流量,即考慮容積損失時的單位時間內泵的排量,L/min;Qt為泵的理論流量,即不考慮容積損失時的單位時間內泵的排量,L/min。

流量脈動率δQ是衡量泵的瞬時流量品質的重要指標,其定義為

(10)

式(10)中:Qi,max為瞬時流量的最大值,L/min;Qi,min為瞬時流量的最小值,L/min。

擺線泵配流面的構形結構及尺寸會對機油泵的容積效率、流量脈動率產生較大的影響。下文基于AMESim仿真模型進行配流面構形結構優化,定量分析對容積效率及流量脈動的提升效果。

3.2 優化配流面構形對流量特性的影響

針對1.2節中實際配流面構形存在的不足及問題,基于AMESim對擺線內嚙合齒輪泵的配流面進行了結構優化,優化前后的配流面構形對比如圖7所示,配流面內邊界半徑減少4 mm,使其小于內轉子齒根圓半徑。給定齒腔與進排油流域的重疊面積隨外轉子旋轉角度的變化圖如圖8所示。

圖7 優化前配流面與優化后配流面的構形對比圖Fig.7 The configuration comparison of the distribution surface before optimization and the distribution surface after optimization

圖8 給定齒腔與進排油流域的重疊面積隨外轉子旋轉角度的變化Fig.8 Variation of the overlapping area of the inlet and outlet oil flow domains of a given tooth cavity with the rotation angle of the outer rotor

從圖8中可以得出,在保持配流面理論構形的前提下,將平行式配流面優化為夾角式配流面,并且配流面進排流域的內邊界減小至內轉子齒根圓以內,那么給定單一齒腔與進排流域的重疊面積有所提高。隨著內外轉子的嚙合旋轉,油液從進油區到內外轉子封閉齒腔、再從齒腔到排油區的流動效率會有一定的提升,這樣不僅會提高機油泵的容積效率,而且會降低機油泵的流量脈動。

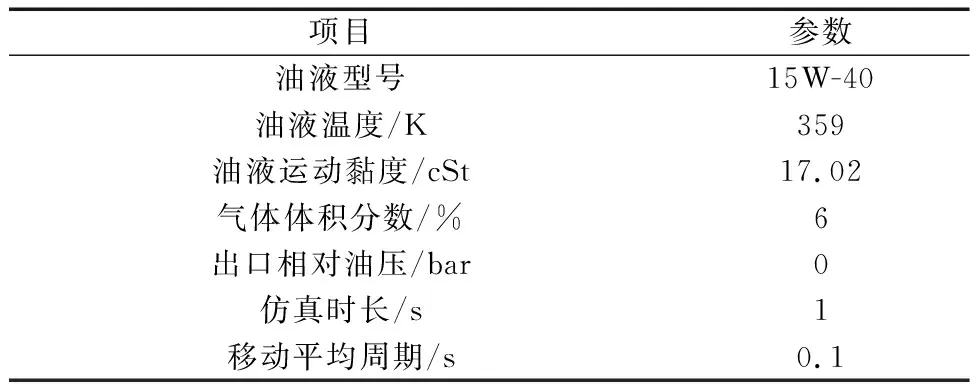

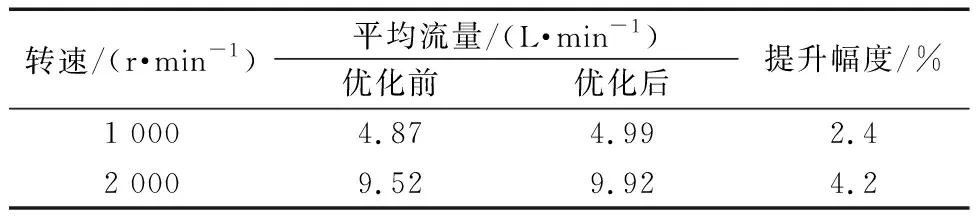

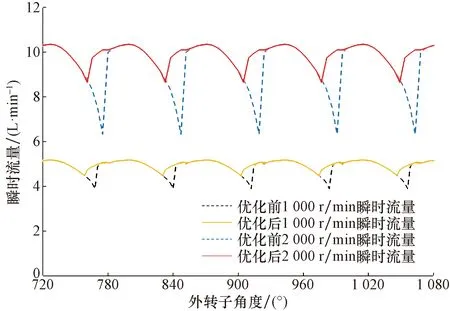

基于AMESim建立的機油泵仿真模型,進行優化前后配流面的機油泵流量特性分析,目的是定量分析優化后的配流面對容積效率及流量脈動率的影響。機油泵的轉速設置為1 000、2 000 r/min,其他仿真參數的設置如表3所示。

表3 擺線泵仿真參數Table 3 Cycloidal pump simulation parameters

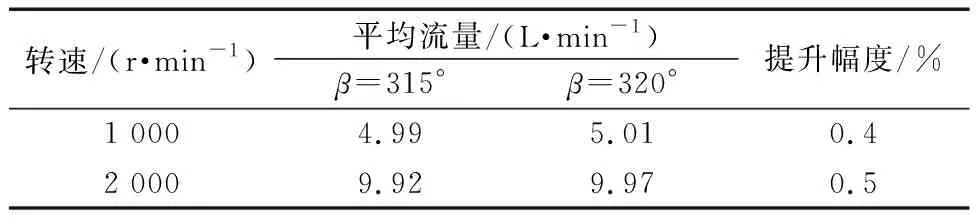

不同轉速下配流面優化前后的平均流量對比如表4所示,不同轉速下配流面優化前后的瞬時流量對比如圖9所示。

表4 不同轉速下配流面優化前后的平均流量對比Table 4 Comparison of the average flow before and after the optimization of the distribution surface at different speeds

圖9 不同轉速下配流面優化前后的瞬時流量對比圖Fig.9 Comparison chart of instantaneous flow before and after optimization of distribution surface at different speeds

由表5和圖9可知:對于容積效率來講,優化后的機油泵容積效率有小幅度提升。其中,1 000 r/min轉速下提升了2.4%,2 000 r/min轉速下提升了4.2%。對于流量脈動率,優化后的機油泵瞬時流量最大值Qi,max基本不變,瞬時流量最小值Qi,min有所提升,因此優化后的機油泵流量脈動率降低,且降低幅度較大。其中,1 000 r/min轉速的流量脈動率降低11.4%,2 000 r/min轉速的流量脈動率降低23%。可見,隨著機油泵轉速的提高,優化后的機油泵流量特性指標改善幅度更加明顯。

表5 不同轉速下增設進油遲閉角Δβ的平均流量對比Table 5 Comparison of the average flow rate with the addition of the oil inlet delay angle Δβ at different speeds

原因如下:一是優化后的配流面與機油泵內各個齒腔的重疊面積增大,提高了齒腔與配流面之間油液交換效率;二是在排油階段,優化前的配流面與齒腔重疊面積較小,并且最大封閉齒腔與排油區的連通時間過晚,即上一齒腔在接近排空時,下一齒腔尚未及時打開,這便導致瞬時流量迅速降低,流量脈動加大。那么當轉速提高時,油液排出速度更快,瞬時流量降低的幅度便會更大,致使優化后的流量特性指標隨轉速的提高而改善越明顯。

3.3 進油遲閉角對流量特性的影響分析

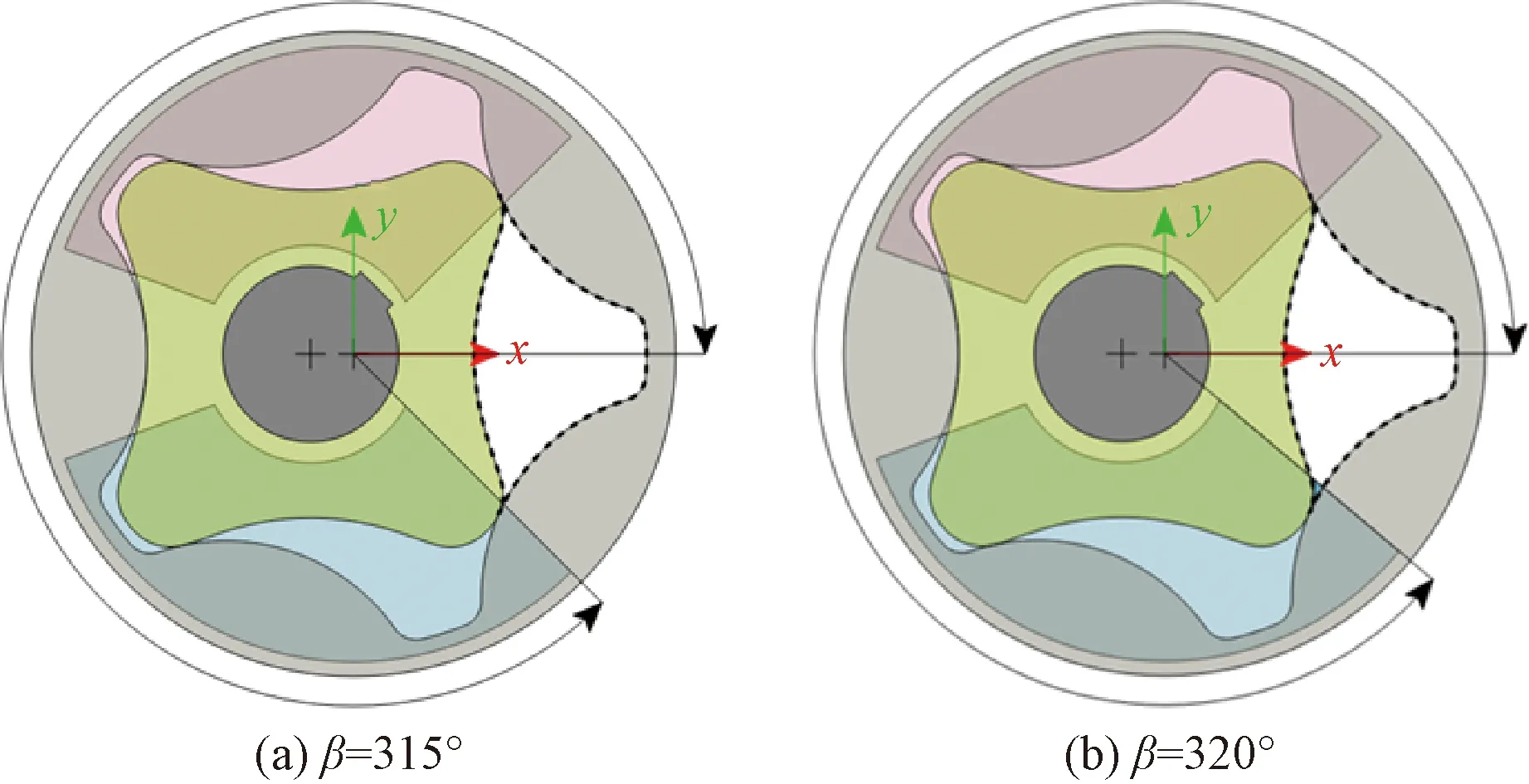

基于3.2節優化后的夾角式配流面構形,增設進油遲閉角Δβ,探究進油遲閉角Δβ的增設對容積效率及流量脈動的影響。其中,增設Δβ前后的進油區封閉角β的配流面構形的對比如圖10所示。機油泵的轉速設置為1 000、2 000 r/min,其余仿真參數的設置如表3所示,不同轉速下增設進油遲閉角Δβ=5°的平均流量對比如表5所示。

圖10 增設進油遲閉角Δβ的配流面構形對比Fig.10 The configuration comparison of the distribution surface with the addition of the oil inlet delay angle Δβ

由表5和圖11可知:進油遲閉角Δβ=5°的設置小幅度提高了機油泵的容積效率。其中,1 000 r/min轉速下提升了0.4%,2 000 r/min轉速下提升了0.5%。進油區封閉角β=320°時,與進油區封閉角β=315°相比,1 000 r/min時機油泵的流量脈動率減小2.1%,2 000 r/min時機油泵的流量脈動減小5%。這說明進油區遲閉角Δβ=5°的增設降低了優化后配流面機油泵的流量脈動率,并且機油泵的轉速增大時,流量脈動率的降低幅度更大。

原因如下:進油區封閉角β=315°是基于理論計算的配流面構形參數,當設置進油區封閉角β=320°時,進油區封閉側就會有Δβ=5°的遲閉角,該遲閉角就會使齒腔容積達到最大后的短暫時間內繼續與進油區相連通,可以更好地利用油液的慣性使潤滑油填充至齒腔容積中,改善轉速過高導致油液來不及充滿最大齒腔容積的空化效應問題。因此,進油區遲閉角Δβ=5°的增設使機油泵的容積效率有小幅度提升,流量脈動也得到了相應的改善。

4 結論

(1)對擺線泵配流面進行了理論構形計算,確定了該款機油泵配流面的理論構形,指出其實際配流面構形的三點優化路徑:將平行式配流面優化為夾角式配流面;減小配流面內邊界半徑;增設進油遲閉角Δβ。

(2)配流面內邊界半徑減小4 mm,使其小于內轉子齒根圓半徑,仿真得出:給定單一齒腔與進排流域的重疊面積有所提高;容積效率有小幅度提升:1 000 r/min轉速下提升了2.4%,2 000 r/min轉速下提升了4.2%;流量脈動率大幅度降低:1 000 r/min轉速的流量脈動率降低11.4%,2 000 r/min轉速的流量脈動率降低23%;而且轉速提高后,優化后的機油泵流量特性指標改善幅度更加明顯。

(3)增設進油遲閉角Δβ=5°,仿真得出:1 000 r/min轉速下容積效率提升了0.4%,2 000 r/min轉速下容積效率提升了0.5%;1 000 r/min時機油泵的流量脈動率減小2.1%,2 000 r/min時機油泵的流量脈動減小5%。這表明進油遲閉角Δβ=5°的增設小幅度提高了機油泵的容積效率,并相應地降低了流量脈動率。