基于ANSYS Workbench的航空導管橡膠成形系統開發及成形性能分析

魏闖, 韓志仁*, 劉寶明

(1.沈陽航空航天大學航空宇航學院, 沈陽 110000; 2.沈陽航空航天大學航空制造工藝數字化國防重點學科實驗室, 沈陽 110000; 3.沈陽航空航天大學工程訓練中心, 沈陽 110000)

管路系統是飛機的生命線,其性能的好壞直接影響飛機的安全性和整體性能[1]。T形三通管是飛機管路系統中常見的連接部件,主要起到連接管路、輸送燃油及傳遞壓力等作用,在飛機管路系統中占有重要的地位[2-3]。隨著輕量化技術的發展,航空制造領域對T形三通管的結構輕量化與整體制造性能提出了更高的要求[4]。橡膠成形成為生產T形三通管的主要方法之一,其原理是使用聚氨酯橡膠作為成形介質并將聚氨酯橡膠棒作為彈性凸模置于管坯內部,橡膠在兩端軸向沖頭的進給作用下產生脹形力,從而使金屬在橡膠脹形力和軸向進給力的共同作用下沿剛性凹模產生塑性變形[5]。

隨著計算機仿真技術的發展,諸多研究學者對T形三通管橡膠成形過程進行模擬研究。Chen等[6]使用ANSYS/LS-DYNA建立T形三通管橡膠復合脹形有限元模型并基于Taguchi method設計仿真方案,基于仿真結果設計了最優加載路徑及最優工藝參數并獲得理想T形三通管成形件。鄒錢生等[7-8]提出了斜面沖頭與斜面橡膠方法并對不同斜面角度下的成形情況進行數值模擬與試驗研究,獲得優化后的斜面角度,有效地改善成形件的壁厚均勻性并提高成形質量。Han等[9]應用ANSYS Workbench LS-DYNA模塊對T形三通管橡膠復合脹形過程進行模擬,針對沖頭前端距離、反壓高度以及橡膠硬度與軸向進給量匹配關系3個典型工藝參數進行研究,有效地模擬了成形過程中存在的起皺、破裂等缺陷情況并分析其產生原因,對比試驗結果獲得最優工藝參數組合。上述研究表明有限元仿真能準確地模擬T形三通管成形過程并提供有效的指導,但由于T形三通管成形是一個涉及材料非線性、幾何非線性以及邊界非線性的多重非線性問題,導致建模過程繁瑣且仿真設置復雜,對工程技術人員提出了較高的要求。因此,如何快速地建立有限元仿真模型并準確規范地進行材料定義、接觸設置、網格劃分以及邊界與約束條件設置是求解分析的基礎,針對有限元仿真的建模及前處理問題進行深入研究具有重要的研究價值。

ANSYS Workbench因其具有操作簡單、界面人性化、功能完善等特點得到了廣泛的工程應用,其提供的外部接口可用于仿真系統工具的定制及二次開發[10]。吳泓嫻[11]基于ANSYS Workbench仿真平臺開發了行波管抗振可靠性設計仿真系統并使用C#語言開發了人機交互界面,建立了行波管參數化仿真模型并進行了行波管動力學仿真分析。韓志仁等[12-14]基于ANSYS Workbench仿真平臺分別開發了鈑金件橡皮囊成形仿真分析工具、型材拉彎回彈分析工具以及復合材料柔性底座強度分析工具,實現了對各種零件成形問題的快速建模及仿真分析,仿真結果均與實際生產具有較好的一致性。因此,基于ANSYS Workbench仿真平臺及其提供的接口,定制開發一套用于有限元建模及仿真前處理問題的快速簡易建模分析工具具有一定的工程實際應用價值。

為了簡化建模流程、降低工程技術人員的操作難度并提高仿真分析效率,現基于ANSYS Workbench仿真平臺,開發航空導管橡膠成形性能分析系統。首先,應用C#語言及Python腳本進行基于工程界面(Project)的航空導管橡膠成形性能分析工具菜單及仿真流程開發。然后,使用JavaScript語言分別基于ANSYS Workbench仿真平臺的幾何建模模塊(design modeler, DM)與設計仿真模塊(design simulation, DS)進行航空導管橡膠成形建模工具與航空導管橡膠成形性能仿真分析工具的開發,用于航空導管橡膠成形的參數化建模及仿真前處理設置。最后,應用開發的成形系統及仿真工具進行T形三通管橡膠復合脹形建模與仿真分析以驗證開發系統的便捷性,分別對最優工藝參數成形、起皺及破裂等情況進行仿真分析將仿真結果與文獻[9]中的試驗結果進行對比,進一步驗證開發的成形系統與建模仿真工具的有效性及其在工程實際應用中的可行性。

1 橡膠成形有限元建模仿真分析

對T形三通管橡膠復合脹形的基本原理及有限元建模仿真過程進行分析,為航空導管橡膠成形系統以及參數化建模與仿真分析工具的開發提供依據。

1.1 T形三通管復合脹形基本原理

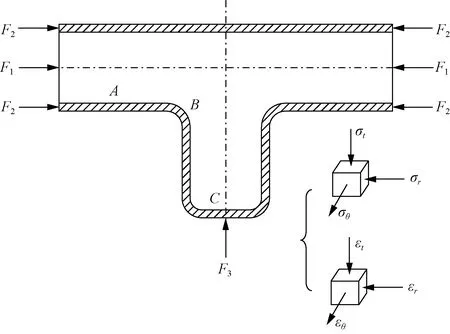

T形三通管復合脹形過程中可分為3個不同區域[9,15]:導向區(A)、過渡區(B)以及脹形區(C)。T形三通管復合脹形過程的力學狀態如圖1所示。

F1為作用在橡膠兩端面的力;F2為對管坯端面施加的軸向壓縮力;F3為對脹形區施加的徑向反壓力;σt為厚向應力;σr為徑向應力;σθ為周向應力;εt為厚向應變;εr為徑向應變;εθ為周向應變圖1 T形三通管復合脹形力學狀態原理圖Fig.1 Principle of T-shaped tube compound bulging forming

T形三通管復合脹形的受力狀態概述如下。

(1) 脹形時兩端的軸向沖頭首先對橡膠兩端施加F1,使橡膠逐漸直至充滿整個官匹內腔。橡膠壓縮產生內壓力使管坯脹形區的金屬發生塑性變形并初步形成支管凸包。

(2) 隨著沖頭軸向進給量的增加,沖頭對管坯兩端面施加軸向壓縮力F2,以使導向區的金屬材料沿過渡區向脹形區流動,從而使脹形區的材料得到補充,避免脹形區材料過渡減薄。

(3) 隨著支管高度的增加,支管頂部與反壓裝置接觸,反壓裝置對脹形區施加徑向反壓力F3,使脹形區的應力狀態得到改善,有效地避免破裂并提升成形極限。

由此可見,在內壓力-軸向壓力-徑向反壓力的作用下,T形三通管的成形極限與成形質量得到有效的改善。

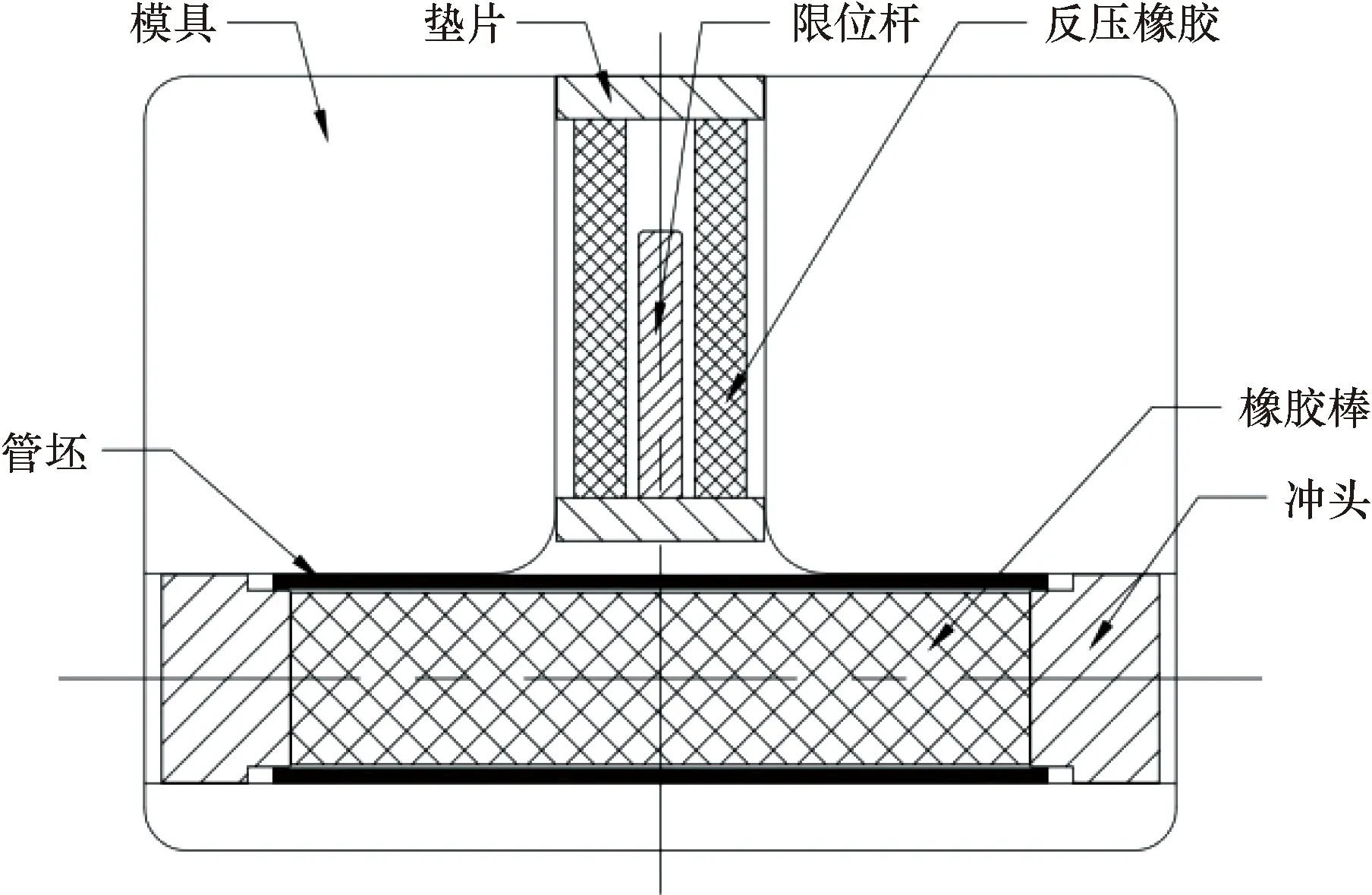

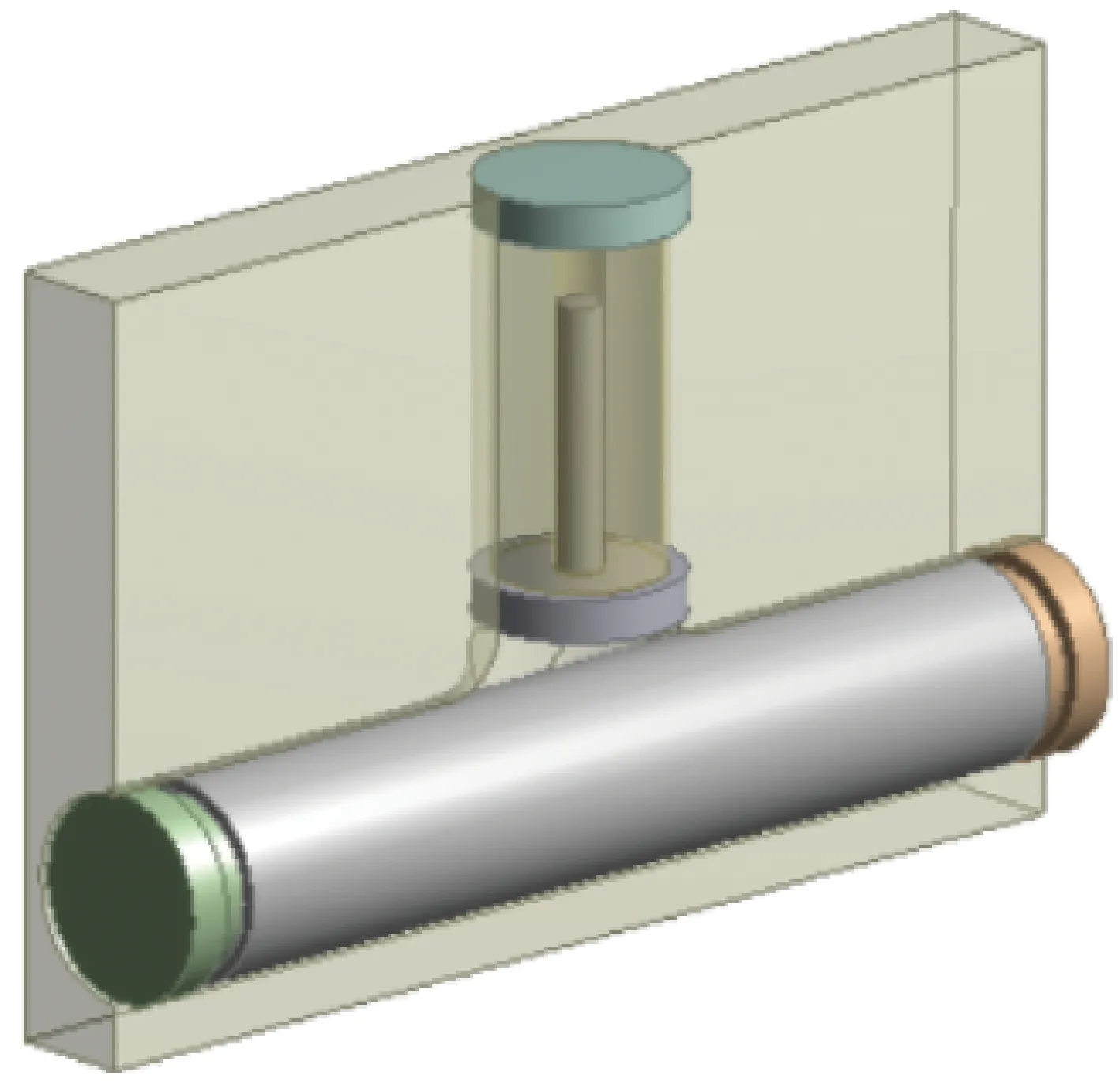

1.2 幾何模型創建

T形三通管橡膠復合脹形是在軸向壓縮脹形的基礎上施加反向壓力,成形過程主要涉及管坯、橡膠棒、沖頭及限位式反壓裝置[8]等部件,其中限位式反壓裝置由剛性墊片、彈性反壓橡膠及剛性限位桿組成。依據T形三通管橡膠復合脹形原理建立幾何模型如圖2所示。

圖2 T形三通管橡膠復合脹形幾何模型Fig.2 Geometry model of T-shaped tube compound bulging forming using rubber

1.3 材料屬性定義

用戶可在ANSYS Workbench的材料庫中定義所需的材料及性能參數。仿真時,將模具、沖頭、墊片及限位桿定義為剛性體,材料可選擇Workbench材料庫中自帶的Structural Steel。將橡膠棒與反壓橡膠定義為超彈性體,采用Mooney-Rivlin 2 Parameters模型對聚氨酯橡膠的性能進行描述[16],仿真時需要設置橡膠的密度并確定兩參數模型中的C10、C01及D1等參數,其中C10、C01可根據試驗數據擬合確定[17],D1表示橡膠的不可壓縮系數計算公式[18]為

(1)

式(1)中:μ為聚氨酯橡膠材料的泊松比。

將管坯定義為彈塑性體,采用雙線性各向同性硬化本構模型對材料性能進行描述,仿真時需要設置管坯材料的密度、彈性模量、泊松比、屈服強度以及切線模量。

1.4 模型接觸設置

合理的接觸設置能準確地反映各部件的相對運動趨勢,是描述模型變形規律的基礎。根據圖2所示的幾何模型,在T形三通管橡膠復合脹形過程中,各部件之間的接觸為面面接觸。當模型之間不發生相對位移或具有相同運動趨勢即同步運動時,一般設置為綁定(Bonded)接觸。當模型之間發生相對位移時,則需設置為摩擦接觸且滿足庫侖摩擦定律,此時需選擇模型的接觸面(contact face)與目標面(target face)。

1.5 網格劃分

單元選擇及網格劃分是有限元仿真的關鍵,網格質量對仿真結果的準確性具有重要的影響。對于管坯模型,可采用八節點六面體實體單元進行網格劃分,也可提取管坯中性面并采用四邊形平面殼單元進行網格劃分。橡膠棒與反壓橡膠的變形及材料流動對管坯變形有重要的影響,采用八節點六面體單元對橡膠棒與反壓橡膠進行網格劃分。其余模具、沖頭、墊片及限位桿等剛性不變形體可采用六面體或四面體單元進行劃分。

本次研究基于ANSYS Workbench顯示動力學物理場進行網格劃分,通過設置網格的尺寸控制網格的疏密。對于管坯、橡膠棒以及反壓橡膠發生大變形的物體,網格需要劃分較密,對于模具、墊片、沖頭及限位桿等不變形物體,網格可劃分較稀疏。其中,由于成形過程中管坯與模具型腔及過渡圓角發生接觸,因此需要對模具型腔及過渡圓角部位進行局部加密。網格尺寸過大會導致模型失真,計算結果不準確,尺寸過小則會增加計算時間,影響計算效率。因此,應根據模型的實際變形情況及接觸關系,合理設置網格尺寸。

1.6 約束及邊界條件設置

依據T形三通管橡膠復合脹形基本原理,按照圖2所示的幾何模型,仿真時將模具及支管頂部的墊片設置為固定約束,即約束模具及墊片的全部自由度。約束兩端沖頭除沿模具型腔軸向移動之外的全部自由度,以保證兩端沖頭只能沿模具主管型腔軸向移動。計算時,采用設置沖頭的軸向位移的方式代替對沖頭軸向進給力的控制。最后,需要設定仿真時間,為了縮短計算時間,可適當放大沖頭的軸向進給速度,還可選擇ANSYS Workbench中LS-DYNA模塊的并行計算功能以提升求解速度。

2 航空導管橡膠成形系統開發

2.1 系統總體結構圖

基于ANSYS Workbench仿真平臺開發的航空導管橡膠成形系統主要由如下三部分組成:① 基于工程界面(project)的航空導管橡膠成形性能分析工具菜單及仿真分析流程開發;② 基于幾何設計模塊(design modeler, DM)的航空導管橡膠成形性能建模工具開發;③ 基于設計仿真模塊的航空導管橡膠成形性能仿真分析工具。

應用開發的系統進行仿真時,各部分之間進行模型及數據的傳遞,系統總體結構如圖3所示。

圖3 系統總體結構圖Fig.3 Overall structure diagram of the system

2.2 基本開發方法

本文中開發的航空導管橡膠成形系統中,工程界面主要用于建立面向用戶的仿真流程,幾何設計模塊主要用于開發面向有限元建模的參數化建模工具。設計仿真模塊主要用于開發面向有限元仿真分析的前/后處理工具。三者均基于Windows及ANSYS Workbench仿真平臺進行開發,并嵌入Workbench應用程序中[12]。

對于工程界面的菜單及分析流程,應用Python腳本語言,通過編寫Workbench記錄的腳本文件并調用RunScriptCommand.InvokeAndWait函數生成仿真分析流程圖[19]。對于幾何建模模塊與設計仿真模塊的航空導管相交成型參數化建模工具以及仿真分析工具,主要包括菜單來及工具條的開發,需通過在對應模塊的XML文件中加載二次開發腳本文件并調用Workbench內部函數實現菜單文件與用戶界面的加載以及模型的創建。

2.3 仿真分析流程開發

應用C#語言及Python腳本語言并基于ANSYS Workbench自帶的SDK軟件開發包,進行了航空導管橡膠成形性能分析工具菜單及仿真分析流程開發。在Workbench工程界面(Project)的菜單欄中添加“航空導管橡膠成形性能分析工具”菜單及“分析流程配置”下拉菜單,點擊下拉菜單彈出“分析流程配置”對話框,在彈出的對話框中選擇“參數化建模”并選擇對應分析工況,選擇完畢后單擊“生成分析流程圖”按鈕生成航空導管橡膠成形性能分析流程,如圖4所示。基于工程界面開發的仿真分析流程為用戶的建模仿真分析提供引導,先通過流程中的Geometry組件進入幾何建模模塊進行幾何模型的參數化建模,然后通過Mechanical Model組件進行航空導管橡膠成形有限元仿真前處理的設置,最后通過Workbench LS-DYNA模塊進行仿真求解及仿真后處理相關操作。

圖4 仿真分析流程圖Fig.4 Flow chart of simulation analysis

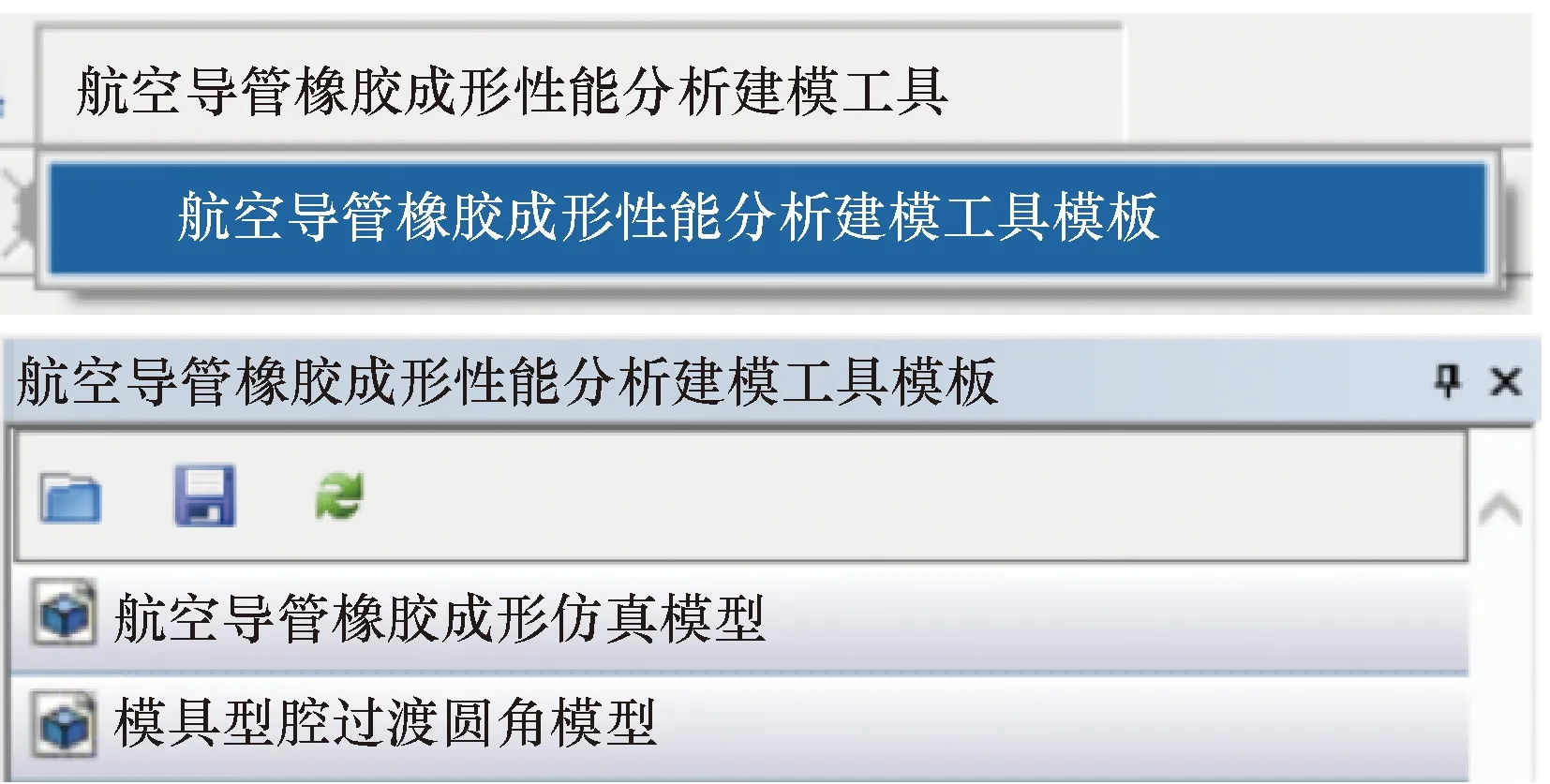

2.4 參數化建模工具開發

與傳統基于草圖生成實體模型的操作相比,本文開發的基于幾何建模模塊開發的航空導管橡膠成形參數化建模工具具有降低建模難度、簡化建模流程以及提升建模精度等優點。通過聯合使用XML語言、JavaScript語言以及HTML語言將開發的工具條及圖形用戶界面(graphical user interface,GUI)嵌入到Workbench幾何建模模塊中,將開發的“航空導管橡膠成形性能分析建模工具”菜單嵌入到幾何建模模塊的菜單欄中,點擊下拉菜單中的“航空導管橡膠成形性能分析建模工具模板”按鈕即可在界面右側顯式“航空導管橡膠成形性能分析建模工具模板”導航界面。幾何建模模塊中的菜單欄及導航界面如圖5所示。

圖5 幾何建模模塊中的菜單欄及導航界面Fig.5 Menu bar and navigation interface in design modeler

圖5所示的導航界面包含“航空導管橡膠成形仿真模型”與“模具型腔過渡圓角模型”兩個子功能模塊。各子模塊的功能概述如下。

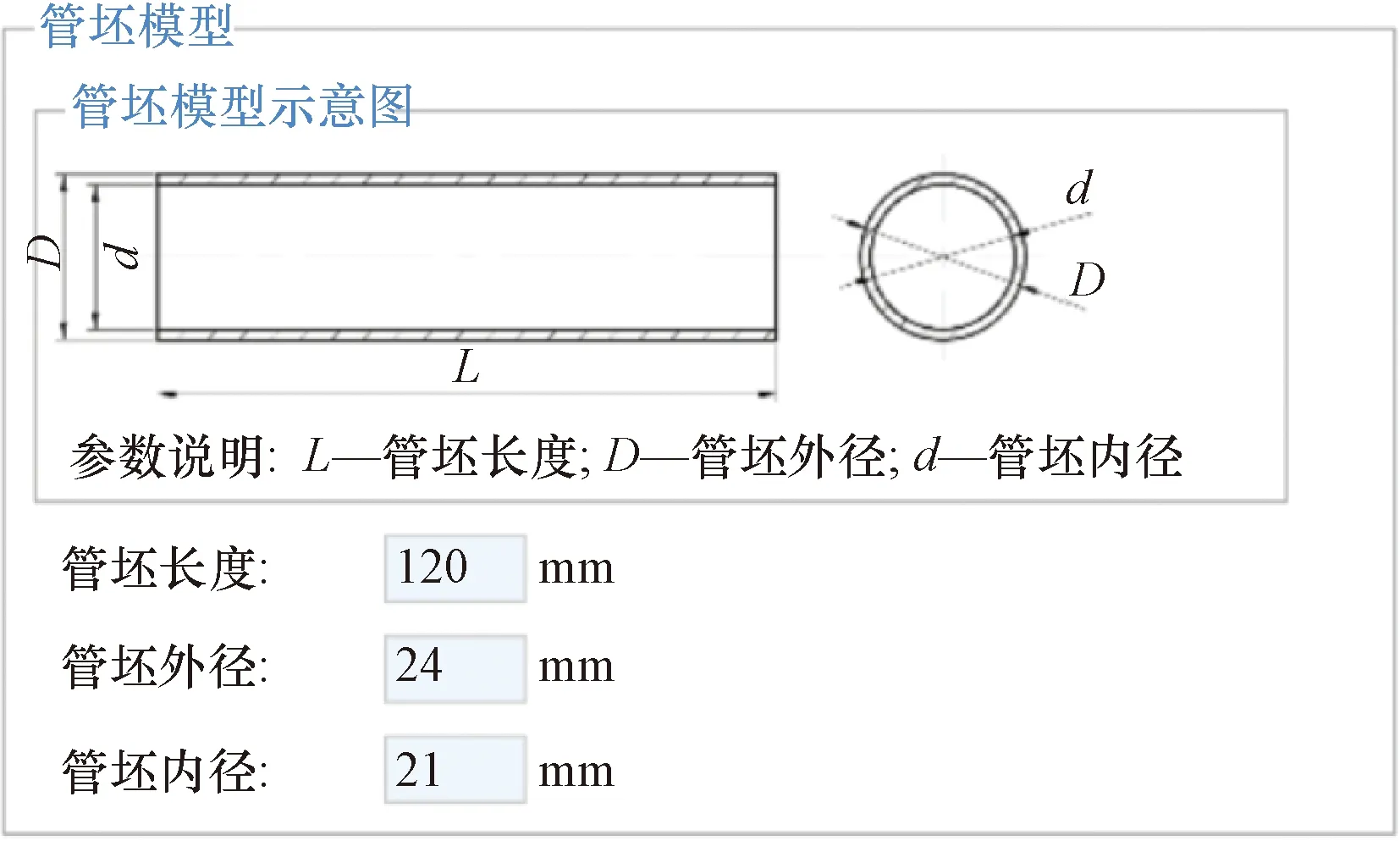

(1) “航空導管橡膠成形仿真模型”子功能模塊用于管坯、橡膠棒、沖頭、墊片、反壓橡膠、限位桿及模具模型的參數化建模,用戶可根據實際情況在文本框內輸入對應尺寸參數,確認無誤單擊“確定”按鈕,便可完成模型創建及布爾運算等操作。

(2) “模具型腔過渡圓角模型”子模塊主要用于模具過渡圓角部分的倒圓角操作,用戶需要先在模型上拾取需要進行倒圓角的邊,然后在文本框內輸入圓角半徑數值,最后點擊“確定”按鈕即可完成模具過渡圓角部分的倒圓角操作。

以管坯模型創建為例,展示幾何建模模塊導航界面的部分子功能模塊如圖6所示。

圖6 幾何建模模塊導航界面的部分子功能模塊Fig.6 Parts of sub-functional modules of the navigation interface in design modeler

2.5 仿真分析工具開發

設計仿真模塊主要用于有限元仿真前處理的相關設置,主要包括材料屬性定義、模型接觸設置、網格劃分、約束及邊界條件設置等。與幾何建模模塊開發方法類似,使用JavaScript語言、XML語言以及HTML語言等,開發了“航空導管橡膠成形性能分析工具”,并將其嵌入到Workbench的設計仿真模塊的菜單欄中,點擊下拉菜單的“航空導管橡膠成形性能分析工具模板”即可在界面右側顯示“航空導管橡膠成形性能分析”導航界面。設計仿真模塊中的菜單欄及導航界面如圖7所示。

圖7 設計仿真模塊中的菜單欄及導航界面Fig.7 Menu bar and navigation interface in design simulation

圖7所示的導航界面包含“模型材料定義”“模型接觸設置”“模型網格劃分”“模型分析設置”以及“模型求解后處理”5個子功能模塊。各子模塊的功能如下。

(1) “模型材料定義”子功能模塊用于調用材料庫中的材料并將材料分配給選擇的對應模型。

(2) “模型接觸設置”子功能模塊用于進行模型之間的接觸設置,選擇接觸類型以及接觸面與目標面,摩擦接觸還需設定摩擦系數。

(3) “模型網格劃分”子功能模塊需要進行網格劃分方法的選擇及網格尺寸的設置。

(4) “模型分析設置”子模塊用于約束及邊界條件的設置。針對航空導管橡膠成形研究需選定模型并使用全約束的方法進行約束設置。邊界條件以位移設置為主,需選定位移面并設置位移量。

(5) “模型求解后處理”子功能模塊用于工況的求解及變量的輸出查看。

用戶按照導航界面中各子功能模塊的提示,即可快速、準確地完成有限元仿真前處理設置。以“模型接觸設置”子功能模塊為例,展示設計仿真模塊導航界面的子功能模塊如圖8所示。

圖8 設計仿真模塊導航界面的子功能模塊Fig.8 Sub-functional modules of the navigation interface in design simulation

3 實例驗證

本文研究中應用開發的航空導管橡膠成形性能分析系統,基于建立的仿真分析流程,使用開發的航空導管橡膠成形參數化建模工具與仿真分析工具,使用文獻[9]中的建模仿真參數與工藝參數,進行T形三通管橡膠復合脹形有限元仿真分析,將仿真結果與文獻[9]中的試驗結果進行對比,驗證開發工具的有效性。

3.1 T形三通管橡膠復合脹形仿真分析

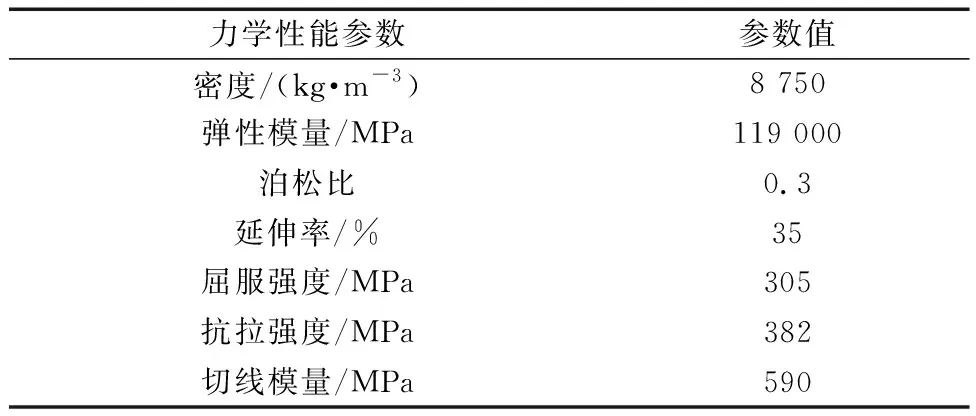

使用文獻[9]中的材料模型進行T形三通管橡膠復合脹形仿真分析,管坯材料為黃銅H85,長度為120 mm,外徑為24 mm,內徑為21 mm,壁厚為1.5 mm。黃銅H85材料力學性能參數如表1所示。

表1 黃銅H85材料力學性能參數Table 1 Material mechanical parameters of Brass H85

選擇聚氨酯橡膠作為脹形介質,橡膠棒長度為118 mm,直徑為20 mm,采用Mooney-Rivlin 2 Parameters模型描述橡膠性能。聚氨酯橡膠的力學性能參數如表2所示。

表2 聚氨酯橡膠力學性能參數Table 2 Mechanical parameters of polyurethane rubber

應用開發的航空導管橡膠成形系統建立如圖4所示的仿真分析流程,通過Geometry組件進入幾何建模模塊。根據圖2所示的幾何模型,使用開發的航空導管橡膠成形參數化建模工具建立T形三通管橡膠復合脹形有限元模型如圖9所示。

圖9 T形三通管橡膠復合脹形有限元模型Fig.9 Finite element model of T-shaped tube bulging forming

通過分析流程中的Mechanical Model組件進入設計仿真模塊,應用開發的航空導管橡膠成形仿真分析工具進行T形三通管橡膠復合脹形有限元仿真前處理設置,相關參數按照文獻[9]中的參數進行設置。設置完畢后,使用LS-DYNA非線性顯式動力求解器進行求解。

根據獲得的仿真結果,以成形件的支管成形高度以及壁厚的最大增厚率與最大減薄率作為成形性能的評價指標,將不存在起皺、破裂等缺陷且壁厚的最大增厚率與最大減薄率不超過30%的成形件視為合格件[8],其中壁厚的最大增厚率與最大減薄率[20]計算公式為

(2)

式(2)中:t為管坯的初始壁厚;tmin為成形件的最小壁厚;tmax為成形件的最大壁厚;δ1為最大減薄率;δ2為最大增厚率。

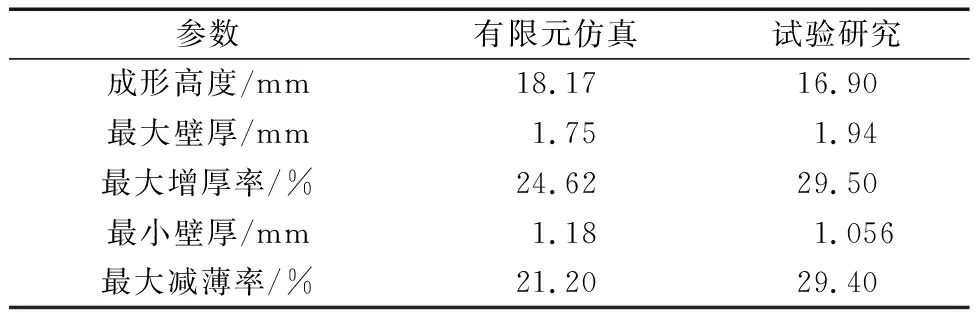

3.2 有限元仿真與試驗結果對比分析

使用文獻[9]中的最優工藝參數組合進行有限元仿真,獲得成形件的支管成形高度、最大壁厚及最小壁厚并按式(2)計算得到最大增厚率與最大減薄率。將仿真結果與試驗結果進行對比,對比結果如表3所示。

表3 有限元仿真與試驗對比結果Table 3 Comparison results of simulation and experiment

通過對表3中獲得的仿真數據及實驗數據進行分析,可以看出有限元仿真結果與文獻[9]試驗研究中成形件的測量結果基本吻合,滿足誤差要求,說明使用開發的建模仿真工具進行有限元分析的結果能有效地反映成形過程。

為了進一步驗證開發工具的有效性,對試驗研究中出現的起皺、破裂等成形缺陷進行模擬。當橡膠硬度為60 HA且管坯軸向進給量為25 mm時,成形件產生起皺如圖10所示。

圖10 仿真與試驗中起皺情況對比Fig.10 Wrinkles in simulation and experiment

對比結果可以看出,仿真與試驗中起皺均發生在成形件主管中間及底部,說明有限元仿真能有效地反映試驗中起皺情況。圖10(a)表示三通管成形有限元仿真的等效塑性應變云圖,圖10(b)表示三通管成形試驗中的起皺情況。根據圖10(a)等效塑性應變云圖中的數值可以看出,在成形過程中整個三通管的等效塑性應變分布不均勻,特別是在過渡圓角區和支管頂部等效塑性應變的值嚴重減小,即表示對應區域未產生足夠的變形量。分析其原因,是由于橡膠硬度過小時無法產生足夠的脹形力形成支管凸起,而此時進給量過大則使材料在成形件主管底部與過渡圓角部分產生堆積,從而形成起皺。

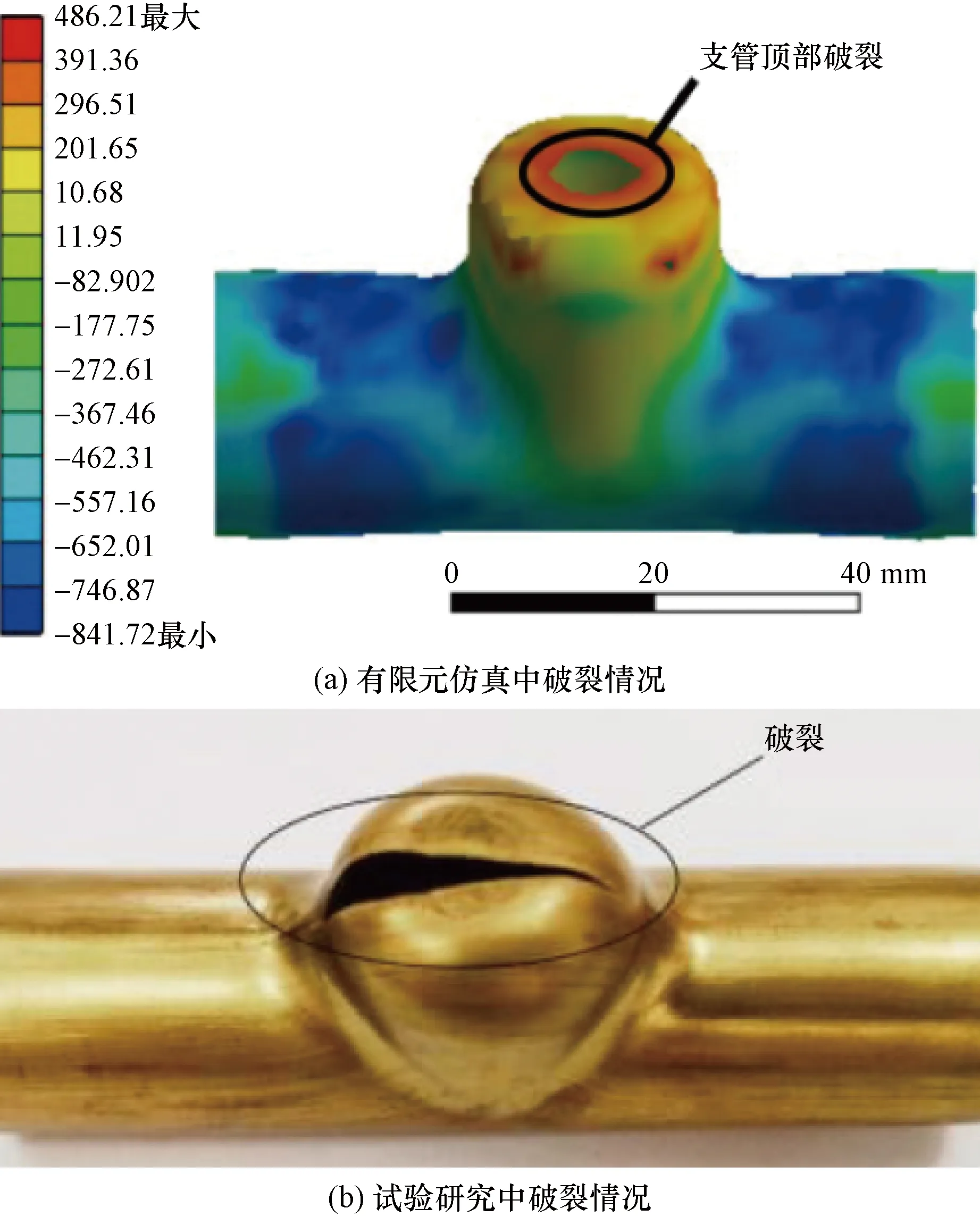

當橡膠硬度為90 HA且管坯軸向進給量為23 mm時,成形件產生破裂如圖11所示。

圖11 仿真與試驗中破裂情況對比Fig.11 Ruptures in simulation and experiment

對比結果可以看出,仿真與試驗中破裂均發生在支管頂部,說明有限元仿真能有效地反映試驗中破裂情況。圖11(a)表示三通管成形有限元仿真的最大主應力云圖,圖11(b)表示三通管成形試驗中的支管頂部破裂情況。根據圖11(a)最大主應力云圖的數值可以看出,支管頂部位置的最大主應力值最大,為發生破裂的危險區域。在ANSYS Workbench LS-DYNA模塊中,使用Capped Isosurface功能并將表1中所示的黃銅H85材料力學性能參數中的抗拉強度值設置為參考數值進行比較,則當成形三通管中各單元的最大主應力數值大于材料的抗拉強度時,對應單元自動刪除,即形成圖11(a)所示的破裂情況。分析其原因,是由于橡膠硬度過大會導致橡膠在壓縮時產生過大的脹形力,而進給量過小則材料向支管脹形區流動較小,無法形成及時、足夠的補料,從而使支管頂部材料過渡減薄,最終產生破裂。

綜上所述,通過對T形三通管橡膠復合脹形及其成形過程中產生的起皺、破裂等成形缺陷進行模擬,并將仿真結果與試驗結果進行對比分析,可以得到使用開發的航空導管橡膠成形性能分析工具能有效地模擬T形三通管橡膠復合脹形過程及成形缺陷情況,為成形試驗及成形性能分析提供有價值的參考,對比結果驗證了開發工具的有效性及其在工程實際應用中的可行性。

4 結論

基于ANSYS Workbench仿真平臺,聯合使用C#、Python腳本及JavaScript等多種語言開發了航空導管橡膠成形性能分析系統,分別基于工程界面、幾何建模模塊與設計仿真模塊建立了仿真分析流程、參數化建模工具及仿真分析工具。應用開發的系統進行了T形三通管橡膠復合脹形性能仿真分析,分別對最優工藝參數成形及起皺、破裂等成形缺陷進行研究,將仿真結果與試驗結果進行對比,得到以下結論。

(1)應用開發的航空導管橡膠成形性能分析系統,實現了模型的參數化建模及有限元仿真前處理的快速設置,簡化了建模流程,降低了工程技術人員的操作難度,提升了有限元建模仿真的效率。

(2)使用開發的工具為T形三通管成形性能分析提供有效地評估依據。以成形高度、最大增厚率與最大減薄率為成形性能評價指標,對比驗證了開發的航空導管橡膠成形性能分析系統的有效性。

(3)開發的仿真工具準確地模擬了成形試驗過程中存在的起皺、破裂等缺陷情況,為成形件成形質量的改進提供快速、準確的指導,進一步驗證了開發的航空導管橡膠成形性能分析系統的有效性,在工程實際中具有一定的應用價值。