時間節點在干排渣系統擠渣順控中的應用

摘 要:隨著電力市場深度改革和煤炭市場化的深入,國內火電廠入爐煤煤質大幅波動,煤的灰分也長期遠遠高于設計煤種,嚴重影響干排渣系統的穩定運行,進而影響了鍋爐運行的安全性。干排渣作為鍋爐輔助系統之一,由于結構簡單,其運行狀況往往會被忽視。鑒于此,現從平海電廠的干排渣實際運行情況入手,對干排渣順控的設置情況和設置前后的運行狀況進行說明,論證以時間為節點控制的擠渣順控應用的合理性及其給鍋爐運行帶來的安全性提升。

關鍵詞:火電廠;干排渣;擠渣順控

中圖分類號:TN929.5;TM621.7+3? ? 文獻標志碼:A? ? 文章編號:1671-0797(2023)16-0050-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.16.013

0? ? 引言

隨著入爐煤灰分的增加,電廠干排渣事故頻發,為減少事故,廠內從實際出發,在加強管理的同時,提出了設置干排渣擠渣順控的要求。本文從平海電廠的機組及干排渣概況出發,分析造成干排渣系統故障的主要原因,針對實際出現的問題給出解決辦法,以此提出并優化順控邏輯,最終確定以時間節點為主要控制方式的順控邏輯,并對實際運行狀況做出總結。

1? ? 平海電廠機械干式排渣系統介紹

1.1? ? 系統運行現狀及設置順控的背景

平海電廠目前有兩臺上海鍋爐廠1 000 MW超超臨界燃煤機組在運行,兩臺機組分別于2010和2011年通過168驗收。

平海電廠采用北京國電富通科技發展有限公司設計的機械干式排渣系統,鍋爐設計煤種收到基灰分為8.75%,近年來,由于煤炭市場變化,實際入爐煤灰分長時間高達18%(配煤后)以上。隨著電力市場化改革的深入和儲能的投入運行,機組負荷變化深度和頻率都較以前明顯增大,使得生成的渣量進一步增大,增加了干排渣系統壓力,2020到2021年,兩臺機組都多次出現了因為渣量大被迫長時間停運干排渣而引起的限負荷。

在干排渣系統運行中,造成干排渣系統故障的主要原因分為設備本身因素和渣量超出干排渣系統排渣能力兩大類,而設備本身故障很大一部分也是渣量過大和過多引起的,如渣量大引起的鋼帶打滑跑偏和斗提機斷鏈,渣塊過大過硬導致的碎渣機卡澀跳閘等。所以,要解決干排渣系統問題,除合理配煤、燃燒調整外,還要從控制渣量過大特別是防止在渣井內部有搭橋或大渣堆積入手,合理擠渣,以減小落入干排渣系統的渣塊大小,保持干排渣系統順暢連續運行[1]。

為減少干排渣故障以及在人工擠渣過程中的種種弊端,特在干排渣系統中增加順控擠渣,以保證鍋爐安全運行。

1.2? ? 工藝流程

鍋爐排渣處理采用機械干式排渣系統,冷空氣在爐膛負壓的作用下,與鋼帶機上的熱渣逆向相混后,將高溫渣冷卻為可直接貯存和運輸的冷渣,產生的熱風由爐膛底喉部進入爐膛,冷卻后的渣由干排渣系統輸送至渣倉儲存。鍋爐爐膛底部與排渣機采用渣井相連,四周設有水封槽密封,渣井獨立支撐,其容積可滿足鍋爐最大連續出力工況下4 h的渣量,渣井底部設有液壓關斷閥(擠壓頭),允許排渣機故障停運4 h而不影響鍋爐的安全運行,且能有效攔截大渣塊并預破碎[2]。

干式排渣系統設一座鋼結構渣倉,能滿足鍋爐最大連續出力工況、燃用設計煤質條件下一臺鍋爐36 h渣量的儲存需求,且有料位測量和報警功能,渣倉頂部設置真空/壓力釋放閥,以保證渣倉安全。渣倉頂部設一臺布袋除塵器,以過濾進料時產生的乏氣,消除從渣倉排到大氣中的顆粒;渣倉底部設有兩個排出口,其中一路接至濕式攪拌機,一路接至干渣散裝機。為保證排渣順暢,渣倉周邊裝設3臺電磁振打設施。

工藝流程如下:鍋爐水冷壁下聯箱—渣井—液壓關斷閥(擠壓頭)—一級鋼帶機—碎渣機—二級鋼帶機—斗式提升機—渣倉—卸渣裝置—外運綜合利用[2]。

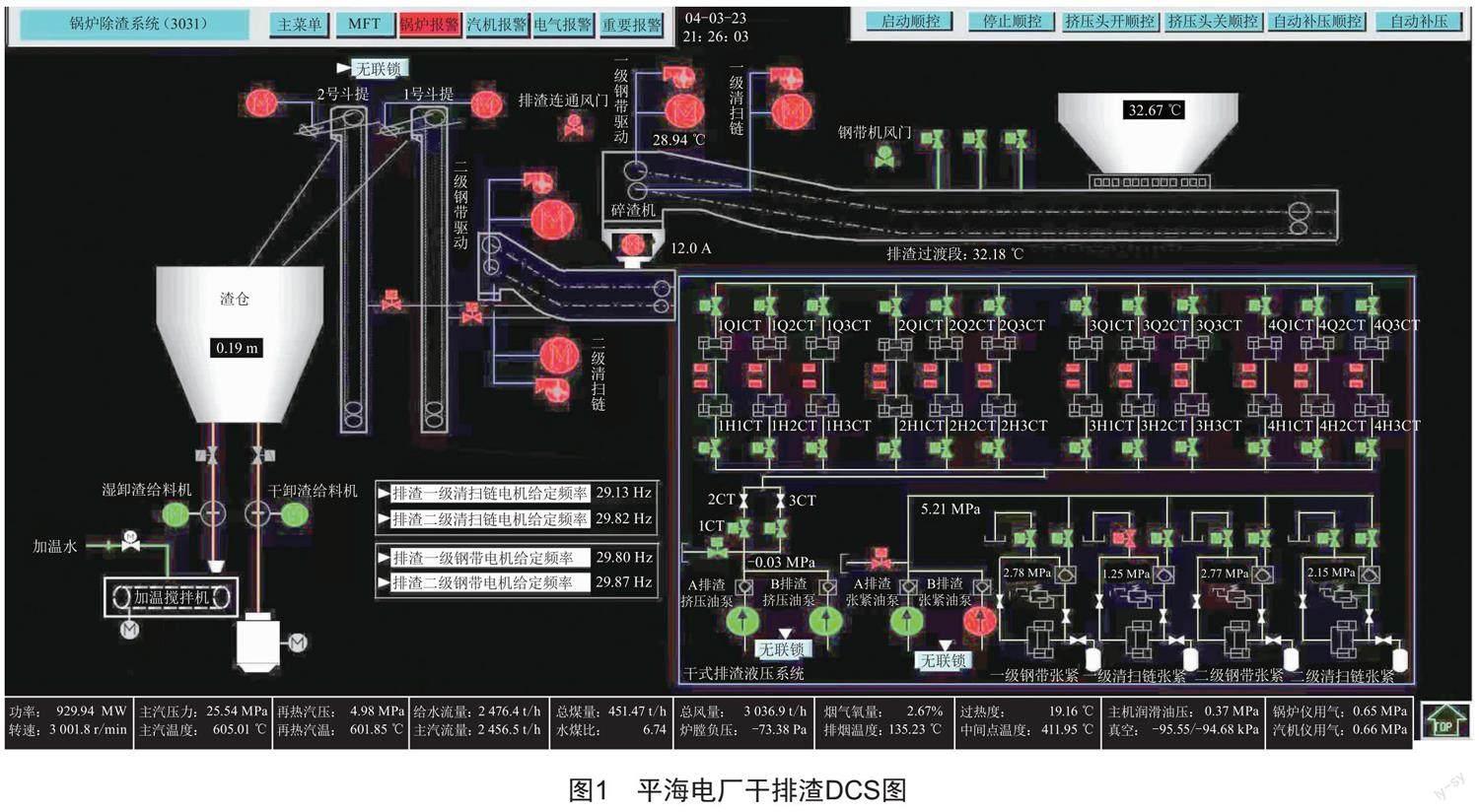

如圖1所示,系統共4個渣井,每個渣井有3對擠壓頭。干排渣一級鋼帶由13片組成,長度共91 m,一級鋼帶為變頻控制,正常情況下頻率設置為30 Hz時,一級鋼帶運行速度為2.92 m/min,運行一圈約31 min,一級鋼帶從尾部運行至頭部時間約為15 min。

2? ? 運行中出現的問題及解決辦法

2.1? ? 運行中出現的問題

(1)鍋爐摻燒煤種復雜,機組持續高負荷時鍋爐易結焦,有大塊硬焦落入鍋爐爐底渣井時,容易堵塞落渣通道,導致大量灰渣無法正常落入一級鋼帶及時輸送,操作人員擠渣不及時會造成渣井滿渣,嚴重時會影響鍋爐安全運行甚至導致停爐。

(2)鍋爐渣井大塊焦塊搭橋時運行人員僅通過渣井攝像頭觀察渣井內是否堵渣,無法判斷渣量多少,在手動擠渣過程中易擠渣放渣過快導致大量爐渣落入一級鋼帶,致使一級鋼帶過載跳閘,只能關閉所有擠壓頭后通過人工掏渣、降低一級鋼帶轉速等方式重新恢復一級鋼帶運行,鋼帶恢復正常后需逐步打開各渣井擠壓頭放渣,為防止一級鋼帶再次過載,放渣過程緩慢,渣井落渣量較難控制,影響鍋爐安全運行。

(3)干式排渣系統共4個渣井,有24個擠壓頭,在日常擠渣過程中,運行人員為防止渣井搭橋無法及時發現,須延長擠渣時間。完成一輪擠渣過程約2 h,工作量較大,需要時刻關注干排渣系統,防止因其他操作任務導致擠壓頭長時間關閉。由于盤前操作人員有限,不可能設置專人在擠壓過程中一直保持對干排渣系統的監視,易出現在關閉擠壓頭后長時間忘記開啟部分或全部擠壓頭的情況,造成新的安全隱患,且每班長時間對擠渣的關注也會增加運行人員的負擔,特別是在事故處理或重大操作過程中可能造成無暇擠渣[2]。

2.2? ? 解決辦法

將干排渣系統日常擠渣過程設置為擠渣順控模式,干式排渣系統4個渣井可以分別投入,每一個渣井先逐個關閉擠壓頭,再逐個拉開各擠壓頭,中間用固定時間作為斷點,運行人員僅需投入各渣井擠渣順控,日常擠渣工作即可順控完成。

通過設置“干排渣系統長時間未擠渣”報警來提醒運行人員對干排渣系統進行擠渣操作。投入干排渣擠渣順控系統進行擠渣,每次擠渣完成后4 h未進行擠渣操作觸發報警。

設置干排渣擠渣順控后,可以在增加擠渣頻次的同時減少運行人員擠渣操作量,降低干排渣堵渣風險,鍋爐底渣可順利進入一級鋼帶,通過干排渣系統輸出至渣倉。經與設備部熱控分部溝通,結合在手動擠渣時的經驗,在順控設置上主要以時間作為節點控制,實現單個渣井6個擠壓頭先關后開的一次操作,可手動選擇渣井和擠壓泵以靈活實現各個渣井的擠渣。

在順控時間設置上,關閉時間設置為65 s,此時間設置主要是考慮到在擠壓頭開關過程中如果擠壓頭未到位(即到位信號未反饋至DCS),擠壓頭操作電磁閥會有35 s的得電保持,65 s的間隔設置能保證對應擠壓頭的電磁閥失電后再進行下一個擠壓頭操作,以確保多個擠壓頭的操作不會同時進行,使擠壓過程中液壓油壓力維持在較高值,保證擠壓效果。在選擇渣井所有擠壓頭并執行完成關程序后,順控會自動進行開啟操作,開啟時間間隔設置為185 s,此時間過短會導致在渣井有積渣擠通或鍋爐渣量較大時落入一級鋼帶的瞬時渣量變大,甚至超出干排渣系統的出力造成系統事故,此時間如設置過長也會因渣井關閉時間過長造成渣量堆積。合理設置時間節點能有效避免擠壓頭在開關過程中出現不到位情況引起順控中斷,保證順控執行效果。在打開擠壓頭前設置“擠壓頭未關到位”三級報警,當選擇渣井有擠壓頭未關到位時,運行人員可通過報警提醒確認渣井是否有大塊焦無法落入一級鋼帶,從而及時進行處理,防止渣井繼續搭橋積渣[3]。

在每一個渣井擠壓順控完成后,增加“1/2/3/4號渣井擠渣完成”三級報警,提醒運行人員選擇下一渣井的順控,以保證擠渣的連續性。

3? ? 邏輯實現過程

此次順控的設立,充分考慮到干排渣系統渣量大易引起擠壓頭關不到位的情況,把順控中以關到位信號延時直接改為時間延時,以時間作為節點進行控制,實際應用中大大增加了每次順控的完成率,提高了順控效率。

采取每次一個渣井的順控,大大簡化了順控邏輯,保證了順控的可行性,同時也增加了運行人員在每個渣井擠完后對干排渣系統的關注,對可能引起的順控問題能及時發現處理,大大提高順控的安全性。順控具體邏輯實現過程如下:

3.1? ? 干排渣擠渣順控設置功能模塊

功能模塊可實現功能如下:

(1)可選擇投入1、2、3、4號渣井且僅可投入一個;

(2)A、B擠壓油泵預選;

(3)啟動擠壓頭順控,每個渣井所有擠壓頭按照先關后開順序動作。

3.2? ? 干排渣擠渣順控動作順序(以1號渣井為例)

步序一:啟動擠壓油泵。

步序二:打開擠壓升壓電磁閥1CT。

步序三:打開擠壓頭伸電磁閥3CT。

步序四:

(1)關閉1Q1擠壓頭。1Q1電磁閥得電(信號保持65 s)延時60 s,1H1電磁閥得電。以下條件為“或”關系,滿足后1Q1電磁閥失電:

①1Q1擠壓頭已關,1Q1電磁閥失電;

②1Q1擠壓頭未關到位,延時35 s,1Q1電磁閥失電。

(2)1H1電磁閥得電(信號保持65 s)延時60 s,1H1電磁閥得電。以下條件為“或”關系,滿足后1H1電磁閥失電:

①1H1擠壓頭已關,1H1電磁閥失電;

②1H1擠壓頭未關到位,延時35 s,1H1電磁閥失電。

(3)關閉1Q2擠壓頭。1H1電磁閥得電(信號保持65 s)延時60 s,1Q2電磁閥得電。以下條件為“或”關系,滿足后1Q2電磁閥失電:

①1Q2擠壓頭已關,1Q2電磁閥失電;

②1Q2擠壓頭未關到位,延時35 s,1Q2電磁閥失電。

(4)關閉1H2擠壓頭。1Q2電磁閥得電(信號保持65 s)延時60 s,1H2得電。以下條件為“或”關系,滿足后1H2電磁閥失電:

①1H2擠壓頭已關,1H2電磁閥失電;

②1H2擠壓頭未關到位,延時35 s,1H2電磁閥失電。

(5)關閉1Q3擠壓頭。1H2電磁閥得電(信號保持65 s)延時60 s,1Q3電磁閥得電。以下條件為“或”關系,滿足后1Q3電磁閥失電:

①1Q3擠壓頭已關,1Q3電磁閥失電;

②1Q3擠壓頭未關到位,延時35 s,1Q3電磁閥失電。

(6)關閉1H3擠壓頭。1Q3電磁閥得電(信號保持65 s)延時60 s,1H3電磁閥得電。以下條件為“或”關系,滿足后1H3電磁閥失電:

①1H3擠壓頭已關,1H3電磁閥失電;

②1H3擠壓頭未關到位,延時35 s,1H3電磁閥失電。

步序五:關閉擠壓頭伸電磁閥3CT。

步序六:打開擠壓頭縮電磁閥2CT。

步序七:

(1)打開1Q1擠壓頭。1Q1電磁閥得電(信號保持185 s)延時180 s,1H1電磁閥得電。以下條件為“或”關系,滿足后1Q1電磁閥失電:

①1Q1擠壓頭已開,1Q1電磁閥失電;

②1Q1擠壓頭未開到位,延時35 s,1Q1電磁閥失電。

(2)以相同邏輯打開1H1、1Q2、1H2、1Q3、1H3擠壓頭。

步序八:關閉擠壓升壓電磁閥1CT。

步序九:關閉擠壓頭縮電磁閥2CT。

每個渣井擠渣順控結束后增加“1(2、3、4)號渣井擠渣完成”三級報警。擠渣順控結束后擠壓頭未關到位時增加“1(2、3、4)號渣井擠壓頭未關到位”三級報警。

運行人員重新選擇渣井后啟動順控或停運擠壓油泵。

1、2號爐2、3、4號渣井按照1號渣井干排渣擠渣順控順序動作。

4? ? 應用情況

平海電廠內熱控專業分別于2021年10月的2號機B修和2022年2月的1號機C修時在兩臺機DCS下裝自動擠渣順控邏輯,兩臺機在整個順控使用過程中運行情況良好。

手動擠渣4個渣井完成一次大約需要2 h時間,每班兩次用時約4 h,改為順控擠渣后,運行人員嚴格按照每班兩次進行擠渣順控操作,順控擠渣邏輯會自動執行擠渣工作,極大地降低了運行人員的日常操作量,增加了機組正常運行的安全性。

自順控應用以來,無論煤種如何變化,兩臺機均未再出現因干排渣渣井搭橋問題引起的故障停運,保證了干排渣系統的連續運行,有效減少了因干排渣系統導致的安全隱患,保障了機組安全運行。定時定量的順控擠渣有效減少了渣井內的渣量堆積,完全避免了手動擠渣過程中人為原因引起的長時間擠渣或無暇擠渣導致的系統故障。

[參考文獻]

[1] 唐權利,馬潤生.干式排渣系統在火電廠應用中的問題及處理[J].青海電力,2018,37(2):50-52.

[2] 于長友.燃煤電廠鋼帶式排渣機干式除渣技術[J].中國電力,2007(1):56-59.

[3] 鄭文廣,朱良松,劉博,等.600 MW機組干式除渣系統應用研究[J].熱能動力工程,2015,30(3):422-426.

收稿日期:2023-03-29

作者簡介:何方超(1985—),男,陜西人,助理工程師,研究方向:火電廠運行。