煤粉鎖斗笛管優化研究與應用

李俊挺,趙元琪,王國梁,姚 強

(國家能源集團寧夏煤業有限責任公司 煤制油分公司, 銀川 750411)

氣流床煤氣化技術對煤種、粒度、含硫量、含灰量都具有較大的兼容性,其清潔、高效代表著當今煤氣化技術的發展潮流,尤其是干煤粉加壓氣化技術,更是當今煤氣化技術的主流技術。干煤粉加壓氣化技術是一種并流氣化技術,用氣化劑將粒度為100 μm以下的煤粉帶入氣化爐內,煤粉在高于其灰熔點的溫度下與氣化劑發生燃燒反應和氣化反應,灰渣以液態形式通過下渣口由燃燒室排至激冷室。

煤粉加壓輸送單元是干煤粉加壓氣化技術的第一個工段,其使用高壓氮氣或二氧化碳作為輸送和加壓氣體,以氣力密相輸送方式將流化態干煤粉送至氣化爐燃燒室[1]。來自煤粉制備單元的干煤粉通過氣力輸送到煤粉倉,然后進入煤粉鎖斗,2~4個煤粉鎖斗以交替的方式控制卸料,以保持煤粉給料罐料位的穩定。

煤粉鎖斗是煤粉加壓輸送單元中的高低壓轉換設備,煤粉鎖斗進行收料、升壓、卸料、泄壓4個階段的循環,將低壓煤粉轉換成高壓煤粉,送至煤粉給料罐,進而送入氣化爐燃燒室,其內部的笛管是煤粉順利加壓、保持流化態并順暢通過位差落到煤粉給料罐內的關鍵設備內件。

筆者重點介紹了煤粉鎖斗內部流場,以及笛管優化改造的運行情況,以期為同類煤氣化技術提供參考。

1 煤粉鎖斗工藝流程

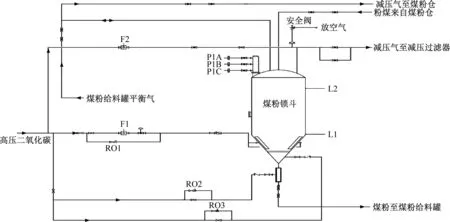

煤粉加壓輸送單元主要設備有煤粉倉、煤粉鎖斗和煤粉給料罐。來自煤粉制備單元的煤粉通過氣力輸送到煤粉倉,然后進入粉煤鎖斗。煤粉鎖斗以交替的方式順序控制操作,以保持煤粉給料罐料位的穩定。當煤粉鎖斗處于常壓狀態時,打開煤粉鎖斗的進料閥,使煤粉倉的煤粉自流進入煤粉鎖斗,料滿后關閉進料閥,分上、下2路充壓管線通入高壓二氧化碳加壓(開車工況使用氮氣進行加壓),其中,下路充壓管線的氣體通過煤粉鎖斗內布置的6根笛管均勻進入煤粉鎖斗。煤粉鎖斗加壓至與煤粉給料罐壓力相同后打開卸料閥使煤粉自流進入煤粉給料罐中,卸料結束后關閉卸料閥,打開泄壓閥排出二氧化碳,使煤粉鎖斗泄壓至常壓。泄放的氣體進入減壓過濾器除塵并減壓至常壓,過濾器底部收集的煤粉通過粉煤旋轉給料器利用重力排放至煤粉倉[1-2]。過濾后的二氧化碳氣體排往低溫甲醇洗單元洗滌后達標排放。粉煤鎖斗工藝流程見圖1。

L1—煤粉鎖斗低料位;L2—煤粉鎖斗高料位;P1A—煤粉鎖斗壓力表A;P1B—煤粉鎖斗壓力表B;P1C—煤粉鎖斗壓力表C;F1—煤粉鎖斗下路充壓氣體流量;F2—煤粉鎖斗上路充壓氣體流量;RO1—煤粉鎖斗下路充壓管線旁路限流孔板;RO2—煤粉鎖斗管道充氣器吹掃氣管線旁路限流孔板;RO3—煤粉鎖斗通氣錐吹掃氣管線旁路限流孔板。

2 笛管概況

笛管是一種氣體噴射裝置[3],安裝在煤粉鎖斗下部器壁上,共6根,成360°均勻分布。每根笛管分上、下2段,中間通過三通連接,三通一端連接煤粉鎖斗充壓管線。當煤粉鎖斗充壓時,下路升壓氣體分6路進入笛管,均勻對煤粉鎖斗下部煤粉進行疏松,保證其處于流化狀態。

每根笛管的上、下2段分別在面向煤粉側共布置3列出氣孔,每列布置15個出氣孔,每個出氣孔內徑為6 mm(見圖2)。

3 煤粉鎖斗內部流場模擬

煤粉鎖斗內使用6根笛管作為布氣設備,對鎖斗內裝填的煤粉進行疏松流化,以保證煤粉卸料的順暢。本模擬對氣固兩相間的曳力系數采用Wen-Yu公式[4]計算,進一步得出煤粉鎖斗內最小流化速度為1.58×10-3m/s;同時,采用歐拉-歐拉模型模擬煤粉顆粒的流體動力學[5]。

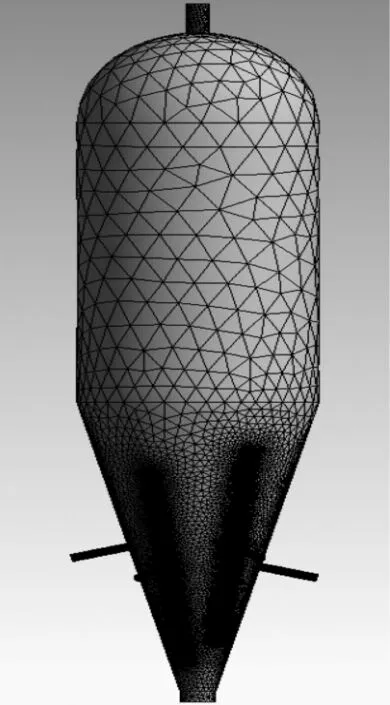

3.1 幾何模型及網格劃分

以煤粉鎖斗作為模擬對象,模型整體高度為13.26 m,其中,圓柱段高度為5.45 m,圓錐段高度為 6.01 m;煤粉裝填高度為8.31 m;上端圓柱直徑為3.6 m;進氣方式分為頂部進氣與圓錐處6根笛管進氣,笛管上開孔直徑為6 mm。采用SolidWorks軟件對煤粉鎖斗幾何模型進行三維實體建模,見圖3。

圖3 鎖斗網格劃分

3.2 計算模型

3.2.1 入口邊界條件

以密度相近于煤粉的硫粉作為固體顆粒相,煤粉粒徑分布采用Rosin-Rammler分布進行擬合,載氣相為高壓二氧化碳,核算鎖斗內最小流化速度為1.58×10-3m/s;氣相進口設置為速度進口,每根笛管氣體體積流量為4 666 m3/h,核算流速設置為0.3 m/s;頂部氣體體積流量為18 000 m3/h,核算流速設置為0.25 m/s。

3.2.2 出口邊界壁面條件

出口設置為壓力出口,壓力設置為表壓。壁面條件選用無滑移壁面,并采用標準壁面函數進行處理。

3.2.3 初始化條件

煤粉鎖斗內正常裝填量為35 t煤粉,根據鎖斗參數核算煤粉鎖斗總體積為100.25 m3,計算可得鎖斗總質量為80.2 t,鎖斗總高為13.26 m,由此核算煤粉高度為8.31 m,占煤粉鎖斗總體積的43%。由此設置初始物料填充高度為8.31 m,固體體積分數設置為43%。

3.2.4 算法和差分格式

流場模擬計算采用Ansys Fluent軟件,壓力速度耦合方程組采用SIMPLE算法求解,空間離散格式選用二階迎風格式和QUICK格式,瞬態方程使用有界二階隱式方法計算。

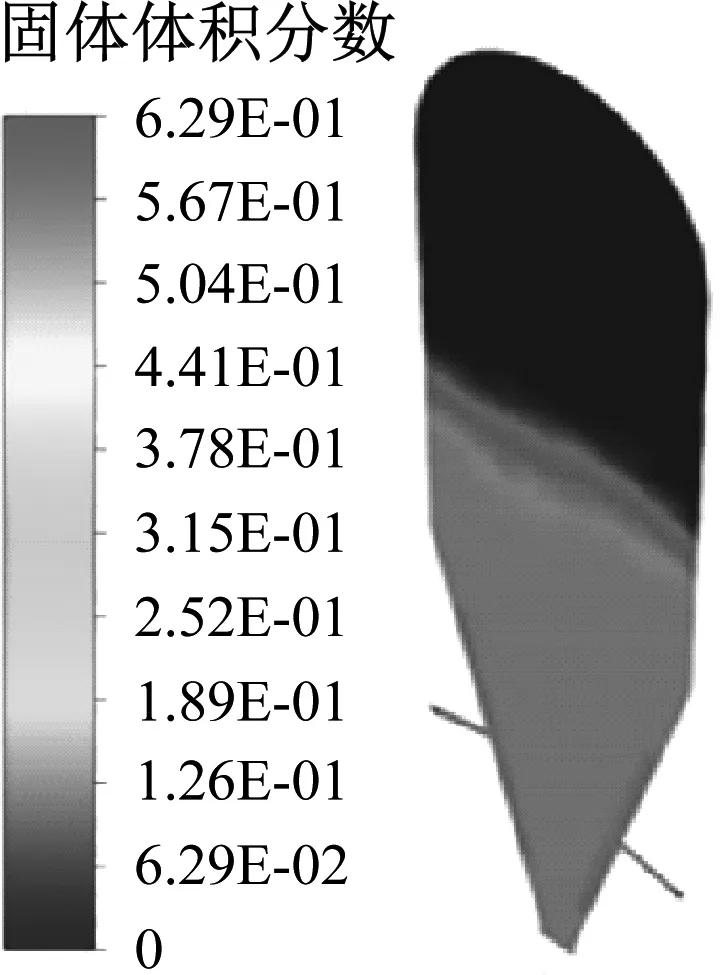

3.3 模擬結果與討論

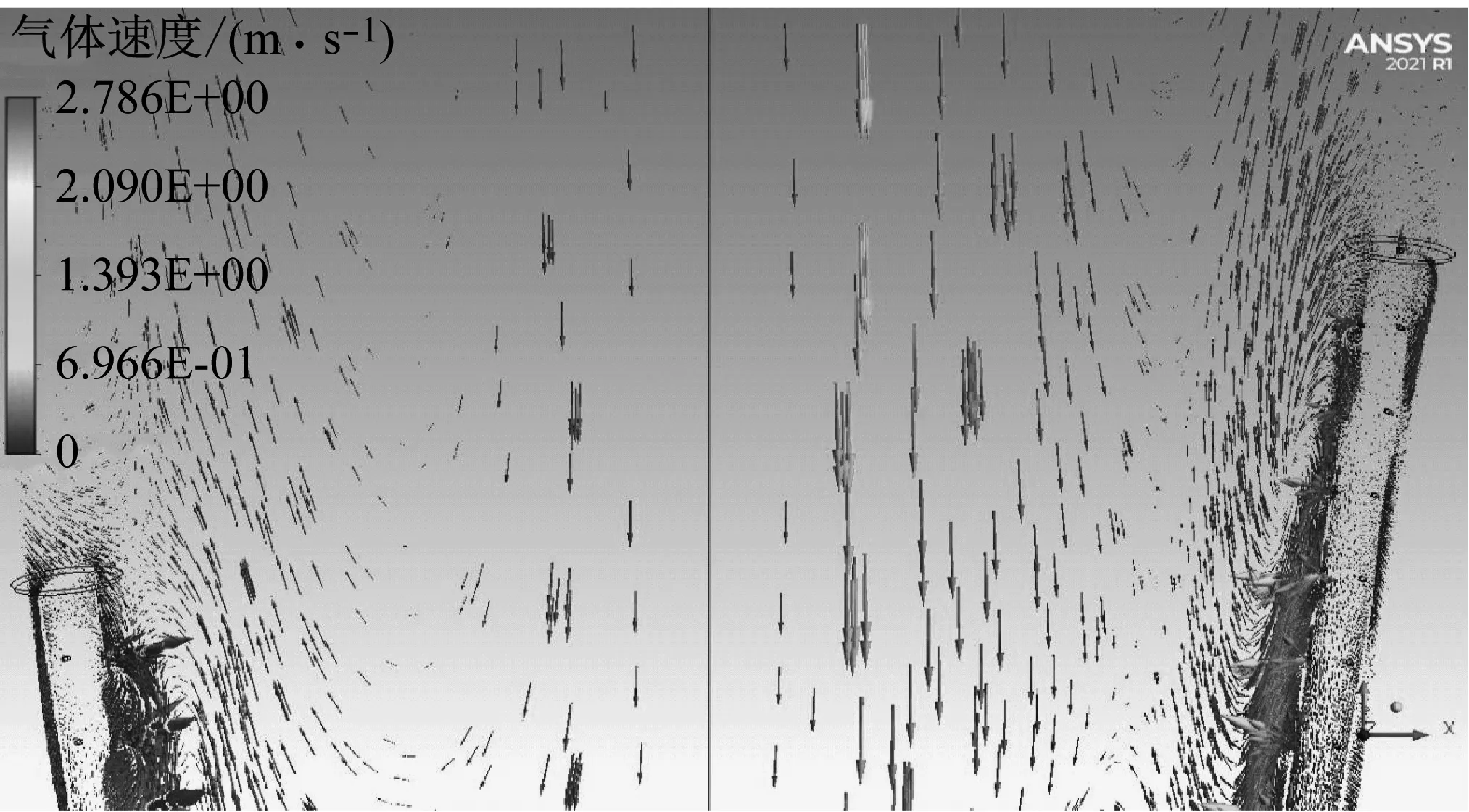

煤粉鎖斗內部XY截面固體體積分數變化情況見圖4,氣體速度矢量見圖5。由圖4可以看出:在通入高壓二氧化碳載氣后鎖斗中部的煤粉先被流化吹向鎖斗上部,隨后鎖斗錐部的煤粉開始流化。被鎖斗笛管吹起流化的煤粉向鎖斗上部運動,遇到頂部進氣口的氣體向下折返,流化后的煤粉在鎖斗內部形成循環。最終鎖斗內的煤粉全部流化,并且根據模擬結果最終鎖斗內煤粉的體積分數分布較為均勻,說明煤粉達到了較為均勻的流化狀態,有利于將煤粉輸送到下一個單元。這也說明裝有6 mm布氣孔的笛管可以將鎖斗內部35 t煤粉完全流化。

圖5 煤粉鎖斗XY截面氣體速度矢量圖

4 煤粉鎖斗笛管優化

進入笛管的大部分煤粉可以被載氣通過笛管的布氣孔吹出。 但笛管兩端由于是封閉的,形成了死區,少部分煤粉被堆積在此處。因此,在實際運行過程中,掉入笛管的煤粉也有可能進入該區域,從而逐漸堆積,影響笛管的正常工作。為進一步探明笛管兩端死區的解決辦法,對笛管進行仿真模擬,探究在笛管兩端開孔對笛管布氣性能的影響,以降低笛管兩端死區對于笛管整體布氣情況的影響。

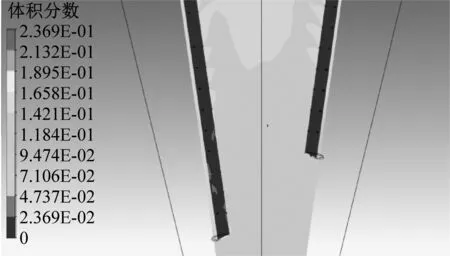

基于現有煤粉鎖斗笛管內煤粉堆積的現象,對鎖斗笛管進行模擬計算。但在笛管上下端開孔時,下部笛管的開孔尺寸不能過大,否則會影響笛管下部的氣體分配。因此,選用和當前笛管尺寸一致的6 mm孔。由于笛管下部的壓力稍大,所以將笛管底部的孔徑增大,防止笛管下部與鎖斗內壓差過大造成笛管振動。改變后鎖斗模型為:左邊的笛管為當前裝置使用的笛管,右端為在笛管上下端開6 mm孔,且將下部4排孔改為8 mm孔徑。

通過Ansys Fluent軟件模擬計算后,上、下端未開孔與開孔笛管內煤粉的體積分數見圖6、圖7。由圖6、圖7可以看出:左邊未開孔的笛管內,存在一定量的煤粉無法吹出,尤其是在笛管頂部,該部分堆積的煤粉較多;相反,在頂部開孔的情況下其頂部的堆積的煤粉基本全部被吹出,而笛管底部未開孔的笛管仍然會剩余部分煤粉,但殘余量相較笛管上部少。

圖6 笛管頂端煤粉體積分數

圖7 笛管底端煤粉體積分數

笛管下部的壓力與鎖斗下部的壓力之間存在明顯的壓差,而笛管上部的壓力則與鎖斗內的壓力相差不大。這就使得笛管下部的氣體速度較大,而笛管上部的氣體速度較小。氣體速度較大會導致笛管內的湍動程度增強,從而將笛管下部的煤粉帶出;而笛管上部氣體速度較小表明其湍動程度較弱,從而會導致上部的煤粉產生堆積。

笛管頂部氣體速度局部放大圖見圖8。由圖8可以看出:頂端開孔時,頂端堆積的煤粉可以在小壓差下通過頂部的孔流出,雖然還有部分剩余,但相比未開孔時堆積的煤粉明顯減少。

圖8 笛管頂部氣速局部放大圖

5 應用效果

煤粉鎖斗使用優化改造后的笛管時,煤粉鎖斗升壓時間有所減少,且煤粉下料更順暢,說明優化改造后笛管出氣更均勻,煤粉流化效果更佳。同時,因笛管內煤粉堆積減少,減緩了笛管磨損,延長了運行周期。笛管優化改造前后參數對比見表1。

表1 笛管優化改造前后參數對比

6 結語

(1) 煤粉鎖斗的模擬結果表明,6 mm布氣孔形式的笛管可以完全將鎖斗內的煤粉吹散,并達到均勻流化的狀態。

(2) 通過對笛管的單獨模擬可以發現,在笛管上下端各開1個6 mm孔,且將下部4排孔改為8 mm孔徑,有利于降低笛管兩端死區的范圍和強度,并且笛管兩端打孔處的氣體速度高于煤粉的最小流化速度,可以避免笛管內煤粉堆積,減緩了笛管磨損,同時笛管出氣更均勻,對煤粉流化效果更佳。