煤氣化裝置灰水系統水質淺析

李俊挺, 蒙勇宏, 王國梁

(國家能源集團寧夏煤業有限責任公司 煤制油分公司, 銀川 750411)

氣流床氣化技術是目前煤氣化技術的主流技術,其中,干煤粉氣化技術因其煤種適應范圍廣、效率高,得到了廣泛應用。干煤粉氣化技術的主要控制點為煤質、水質及系統水平衡,其中水質的影響因素較多,控制復雜,制約了氣化裝置長周期穩定運行,因此控制水質顯得尤為重要。在煤化工行業,灰水系統擁有重要的地位,水質差容易引發灰水系統沉積、結垢等問題[1],管道及系統堵塞嚴重時,足以令整個氣化裝置的生產完全停頓。因此,控制氣化裝置的水質指標,對氣化裝置長周期、安全、清潔、高效運行具有重要意義。

介紹了某干煤粉氣化爐灰水系統流程及水質運行指標,根據灰水系統水質運行數據,分析了指標異常的原因,以期為同類煤氣化項目提供參考。

1 灰水系統

1.1 系統流程

干煤粉氣化工藝灰水系統流程見圖1。干煤粉氣化爐激冷室內,對熱合成氣和熔融態渣進行激冷降溫的黑水從激冷室下部進入三級閃蒸裝置,經減壓、降溫脫出不凝氣后,進入沉降槽。在絮凝劑的作用下,黑水中的固體顆粒絮凝沉降,上層清液流入循環水罐,添加分散劑后大部分送至氣化裝置進行循環利用,小部分外送至廢水處置裝置,在平衡水系統的同時改善系統水質。

圖1 干粉煤氣化工藝灰水系統流程

1.2 水質運行數據

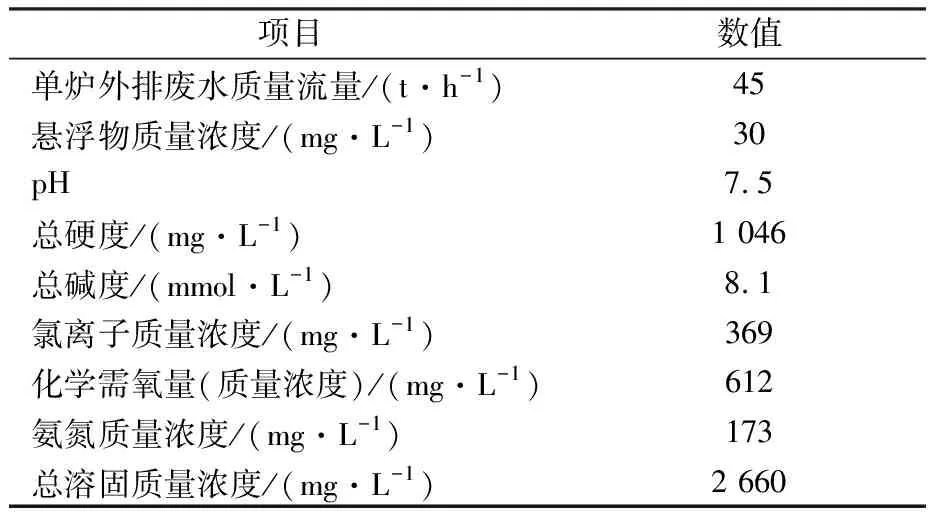

該氣化裝置灰水系統水質運行數據見表1。

表1 水質運行數據

2 水質指標

煤氣化裝置灰水系統的水質是由原料煤和外補水帶入系統,經反應、閃蒸、濃縮后,再以系統外排廢水帶出后,最終使水系統達到一定的濃縮倍數而決定的。因此,在穩定系統負荷和外補水水質后,適當提高外排廢水量,有利于優化系統水質。灰水水質指標的偏離會造成腐蝕、軟泥沉積、結垢等異常工況,進而制約裝置長周期運行。

2.1 懸浮物

懸浮物是大量分子或離子結合而成的肉眼可見的小顆粒,大小通常在幾十微米以上,較長時間靜置后可以沉淀。懸浮物是造成灰水系統軟泥沉積堵塞的主要因素,通常控制其質量濃度低于80 mg/L。

2.2 pH

pH是灰水中酸堿度的數值,pH=-lgw(H+),即所含氫離子濃度的常用對數的負值。pH小于6,管道設備有腐蝕風險;pH大于7后,pH越高,灰水總堿度越大,系統結垢傾向越強。此pH通常控制在6~8。

2.3 總硬度

總硬度通常以灰水中Ca2+和Mg2+的總含量表征。它是系統結垢的主要表征因素之一,通常控制總硬度低于1 500 mg/L。灰水中的鈣、鎂等鹽類因濃度或溫度變化,超過其溶解度而過飽和時即結晶析出,在設備表面形成致密而牢固的垢片。

2.4 總堿度

總堿度為灰水中能與強酸發生中和作用的物質的總量。這類物質包括強堿、弱堿、強堿弱酸鹽等。它是系統結垢的主要因素之一,通常控制低于10 mmol/L。

2.5 氯離子質量濃度

氯離子可導致金屬腐蝕,尤其是不銹鋼設備和管道。氯離子主要來源于原料煤的氣化反應,也是判定灰水系統濃縮倍數的重要參考指標,通常控制氯離子質量濃度低于500 mg/L。

2.6 化學需氧量

化學需氧量是指灰水中能被氧化的物質在規定條件下進行化學氧化過程所消耗氧化劑(高錳酸鉀、重鉻酸鉀)的量,以每升灰水樣消耗氧的質量表示。化學需氧量表征灰水受還原性物質的污染程度,主要來源于原料煤氣化反應生成的硫化氫、未燃盡的碳,以及潤滑油等物質的竄入,通常控制化學需氧量低于1 400 mg/L。正常工況下,灰水中的碳是造成化學需氧量升高的主要因素,此時需要改善氣化爐燃燒工況,減少飛灰含量[2]。

2.7 氨氮質量濃度

2.8 總溶固質量濃度

總溶固質量濃度又稱溶解性固體總量,它表明1 L灰水中溶有溶解性固體的質量,即灰水中溶解組分的總量,包括溶解于灰水中的各種離子、分子、化合物的總量,但不包括懸浮物和溶解氣體,通常控制總溶固質量濃度低于3 500 mg/L。

一般情況下,灰水中總溶固質量濃度越低,灰水中的鹽類雜質的含量越少;總溶固質量濃度越高,溶解性離子包括碳酸根、鈣、鎂等離子含量越多,結垢性越強。

3 藥劑對水質的影響

3.1 絮凝劑

絮凝劑是能使水溶液中的膠體或者懸浮物顆粒產生絮狀沉淀的水處理劑。 煤氣化裝置常用的絮凝劑為合成有機高分子絮凝劑(聚丙烯酰胺),利用其高相對分子質量(500萬~2 000萬)、長分子鏈及電荷性能,具有網捕、架橋等作用,將微小絮體凝聚成大片絮體,加速沉降。

絮凝劑用量過低,影響膠體的絮凝和沉降效果,灰水中懸浮物含量高;絮凝劑用量過高,過多高分子同時吸附在一個膠粒上,高分子失去架橋作用,反而把微粒保護起來,起穩定作用,不利于絮凝。

3.2 分散劑

灰水分散劑為氣化行業處理煤氣化灰水的藥劑統稱,也稱阻垢分散劑,具有能分散水中的難溶性無機鹽,阻止或干擾難溶性無機鹽在金屬表面沉淀、結垢的功能[5]。

阻垢分散劑分子中的官能團能與灰水中Ca2+、Mg2+等陽離子形成穩定的可溶性螯合物,相對增大了鈣、鎂鹽的溶解度,減少了垢的產生[6]。阻垢分散劑共聚物具有強烈的吸附能力,在結垢晶體成長過程中,吸附在晶體生長的活性點上,并摻雜在晶格的點陣中,使晶體發生畸變,且易于破裂,阻礙了沉積垢的生長。同時,阻垢分散劑吸附在成垢微晶表面,會使微晶表面形成雙電層,微晶之間的靜電斥力可阻止微晶的相互碰撞,避免了大晶體的形成,使這些成垢晶粒穩定地處在分散狀態。

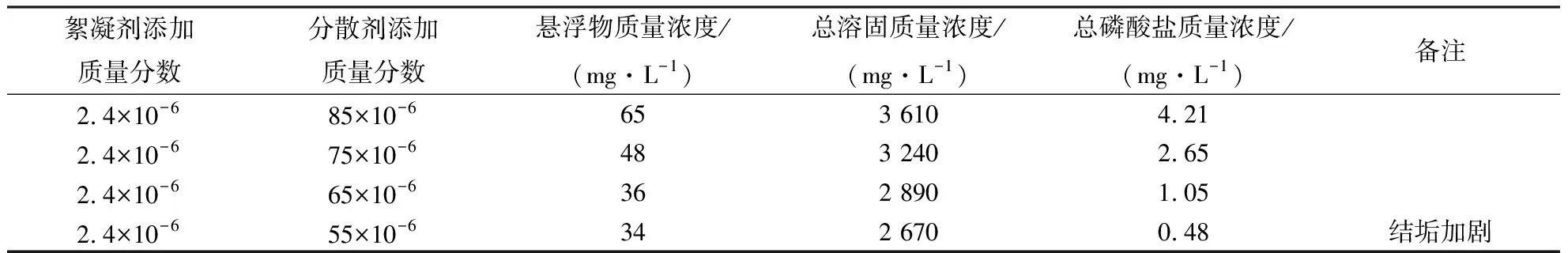

分散劑用量大,灰水中的總溶固質量濃度會相對升高,同時灰水中的殘留分散劑進入沉降槽,極大地干擾絮凝劑的絮凝作用,見表2。

表2 不同分散劑濃度對水質的影響

從表2可以看出:維持合適的分散劑添加量,分散劑殘留量低,水質數據在正常指標范圍,系統結垢傾向低。分散劑添加量過大,會干擾絮凝劑的絮凝作用,灰水中懸浮物含量高,易發生軟泥沉積堵塞管道設備;分散劑添加量過小,分散阻垢作用小,管道設備易結垢。

4 常見問題原因分析

氣化爐運行期間,在入爐煤質、投煤量、外排廢水量等無大幅度變化的情況下,灰水系統出現異常工況,應從相關的藥劑添加、黑水流量、閃蒸壓力等方面進行排查分析。

4.1 系統高溫區域結垢嚴重

氣化爐運行期間,系統低溫區域結垢不嚴重,但高溫區域管線和設備結垢嚴重,說明分散劑在高溫條件下阻垢率低,此時應提高分散劑抗高溫性能。

4.2 灰水中懸浮物含量升高

氣化爐運行期間,灰水中懸浮物含量升高,此時應從以下3個方面進行排查:

(1) 絮凝劑添加是否正常且均勻。

(2) 沉降槽內黑水量是否發生劇烈波動,改變了黑水和絮凝劑的絮凝沉降時間。

(3) 分散劑是否過量添加,干擾了絮凝劑作用。

4.3 灰水中氨氮含量升高

氣化爐運行期間,灰水中氨氮含量升高,此時應排查變換裝置高溫凝液、酸水汽提裝置低溫凝液,以及黑水閃蒸裝置運行壓力和溫度,以確認異常點。

4.4 灰水中總溶固質量濃度升高

氣化爐運行期間,灰水中總溶固質量濃度升高,主要排查氣化爐燃燒工況及分散劑添加量。

4.5 灰水中總硬度降低

氣化爐運行期間,灰水中總硬度突然降低,表明大量Ca2+、Mg2+析出結垢, 此時應提高分散劑添加量,增大外排廢水量,置換水質。

5 結語

灰水系統水質直接影響干煤粉氣化裝置長周期穩定運行,但由于其復雜性,必須多個水質指標耦合分析,綜合調整。若調整單一水質指標,往往無法有效控制異常工況。

在干煤粉氣化裝置無法增大外排廢水改善水質的條件下,控制絮凝劑和分散劑添加量是防止系統結垢和軟泥沉積堵塞的最有效手段。