胺液智能凈化技術及其應用

雷 利

(中國石油西南油氣田川中油氣礦 磨溪天然氣凈化廠,四川 遂寧 629000)

天然氣凈化加工過程中,產品質量除受工藝是否成熟、設備管道是否可靠、儀器儀表是否精準等因素影響外,溶液潔凈程度更是長期制約脫硫脫碳的決定性因素。多年來,在生產實踐中,科研工作者有針對性地開發了基于氣相高效過濾器的含硫天然氣預處理技術、液相(富液)高效過濾器、胺液凈化復合技術,在設備結構制造、過濾介質研發方面加大了投入,這些技術的應用一定程度上改善了溶液的潔凈程度。

自應用胺液智能凈化技術以來,胺液中N-甲基二乙醇胺(MDEA)有效成分保持穩定不降低,溶液變得干凈、清亮,消泡參數得到增強,發泡率大幅降低,凈化率得到提升。消除了人工定期更換濾芯的缺陷,既節約了濾芯購置費,又降低了人工勞動強度,為長期穩定生產出優等天然氣產品提供了根本保障。

1 胺液凈化現狀

1.1 氣相凈化

含硫氣首先進入高效分離過濾器,分離出的殘液采取集中收儲、集中轉運、集中回注。但在現場實踐中,常因分離設備液位計指示偏差、過濾差壓計失效、高液位排放不及時、濾芯更換信息失真或上游集輸管道清管污染物,導致進入脫硫吸收塔前的最后一道預處理屏障被擊穿,溶液不可避免地受到了污染。

1.2 液相凈化

國內常見胺法典型工藝中,溶液凈化主要在貧液和富液工藝線上設置前機械(全或部分)+活性炭(全或部分)與富液后機械(全或部分)組合過濾技術,當過濾差壓達到一定值后,依靠人力取出舊濾芯,更換新濾芯,投用半機械化的流體凈化。

在胺液凈化中,富液全過濾因更換濾芯中存在H2S中毒的風險、設備材質選擇特殊以及購置費用高而不受青睞。無論采用貧液還是富液過濾均受制于機械過濾器的過濾效率,隨運行時間推移,溶液系統污染程度始終在緩慢增加。另外需要在溶液存儲設置氮氣水封罐進行防氧化降解保護。

1.3 傳統凈化技術缺陷

含硫氣夾帶物、設備管線腐蝕產物、粉化活性炭等雜質在溶液中日積月累,主要表現為不到濾芯設計使用壽命25%時就趨于飽和,即使將濾芯精度由50 μm擴大至100 μm,2 h內過濾器差壓也能到達臨界點,導致濾芯更換頻繁,人工作業強度大、安全風險高,運行費用高,設備投用率低,溶液過濾凈化效果差。

隨著溶液凈化/復合技術的不斷進步,要求科學選擇過濾器負荷、濾速、濾壓、濾量,濾餅清除、濾芯清潔、濾渣排放等自動控制密閉完成,迫切需要先進技術和裝備,在短時間內將受污染的溶液全面凈化過濾,并將過濾產物清除到溶液系統外。顯然,傳統凈化技術不能滿足新的需求。

2 胺液智能凈化技術

2.1 胺液智能凈化器結構簡介

該管道過濾設備安裝于3×106m3·d-1脫硫凈化裝置,主要結構筒體由不銹鋼材質焊接鋼管制作,316 L過濾網采用編制的方法,濾網的孔眼均勻,材質為全不銹鋼。過濾設備由筒體、多層高強度高精度濾網、過濾網支撐結構、吸吮掃描器、控制系統、壓差開關、排污閥等組成。

2.2 胺液智能凈化工作機理

Amiad“CTF-S*”智能過濾器凈化由過濾、自反洗兩個過程實現[1]。胺液從入口進入,自外向內流過粗濾網濾掉較大顆粒的雜質,然后再自內而外通過細濾網,機械雜質和熱穩定鹽類被攔截于過濾網的內表面,過濾后的干凈胺液從過濾器出口流出。在過濾過程中,細濾網內表面逐漸累積胺液中的臟物、雜質,形成濾餅,并使濾網內外逐漸形成差壓,當自清洗過濾器的壓差開關達到預設值時,將開始自動反洗過程。

過濾器自反洗通過吸吮掃描器將濾餅沿著濾網內表面出口方向運動來完成。首先打開排污,電機帶動吸污管沿軸向作螺旋高速旋轉,達到設計反洗流速,在吸污管與被清洗有限空間內產生吸引力形成“真空”,這樣吸污器軸向運動與旋轉運動作用,將整個濾網內表面清洗干凈,完成吸污過程。此過程濾網內表面的濾餅被吸下來并排出本體外,整個沖洗過程只需數十秒鐘。排污閥在清洗結束時關閉,過濾器開始進入下一個凈化周期。

2.3 胺液智能凈化技術參數

2.3.1 綜合參數

型號CTF-S15-M4-SS316-BXP,進出口管徑DN100,最大流量80 m3·h-1,工作壓力0.2~1.0 MPa,最大工作溫度60 ℃,電機電源220/380 V、三相AC 50 Hz。凈重86.0 kg,標準過濾精度編織網25 μm。

2.3.2 反沖洗參數

清洗最小流量6.0 m3·h-1,每次清洗耗除鹽水量25.0 L,清洗時間25 s,反洗標準分為0.5 MPa、定時、手動3種方式。

2.3.3 濾網參數

過濾面積1 500 cm2,濾網類型為不銹鋼316L編制濾網。

2.4 胺液智能凈化技術優勢

2.4.1 結構簡單,易于安裝

由于安裝于工業管道的過濾器具有體積小、安裝尺寸小、重量輕、不需要吊車等大型新機具協同作業,因此安裝工作量較小,也易于快速安裝。

2.4.2 小設備大過濾

由于胺液系統容量、熱穩定鹽類物質以及系統外帶入雜質量是有限的,只要提高智能過濾器運行率,始終保持過濾器處于“工作狀態”,就能保持溶液不斷處于凈化狀態,實際上相當于提高了過濾比。在3×106m3·d-1凈化裝置過濾實踐中,受過濾泵排量30 m3·h-1的限制,每天可將胺液系統完整過濾4次,短時間內,溶液就達到干凈、清潔。貧液入塔有效胺液成分提升,大大減少了脫硫吸收塔欄液發泡。因此,從目前選用的過濾量80 m3·h-1,可以降到30 m3·h-1或20 m3·h-1,進一步降低設備購置費用。

2.4.3 快速在線自動除污

常規過濾器清污需要停運過濾器,具備條件后,打開快裝盲板(封頭),進行人工濾餅清污,裝填新濾芯,再次啟運,全過程6~8 h完成。而胺液Amiad“CTF-S*”過濾器無需打開設備,無需更換濾芯,按照程序自動完成在線清除過濾產物,全過程僅需要不到60 s完成。

2.4.4 凈化效率高

采用高精度的濾網,除防止過濾前后溶液短路、保持濾網兩端的密封效果外,始終保持濾網的有效過濾面積大于45%的反洗時間設定。自反洗時,每個吸吮嘴做螺旋運動的時候與濾網的間隙不大于2 mm。強大吸力有效保證濾網清洗干凈徹底,確保過濾效率和過濾效果。

2.4.5 靈活設置過濾技術參數

根據溶液系統容量、熱穩定鹽類、腐蝕物產生量、溶液系統外帶雜質量,可方便選擇不同型號過濾能力的溶液過濾器,在已安裝的固定過濾負荷前提下,可通過靈活地設置定期反洗、自動反沖洗等多種方式始終保持過濾器在線智能過濾凈化。

2.4.6 過濾成本低

過濾器安裝的濾網結構強度高、耐腐蝕、不變形,網孔不易被固體機械顆粒摩擦擴徑,使用壽命長,相比傳統濾芯式過濾器節省新購濾芯費用。

2.4.7 自控智能化程度高

當過濾網內外差壓達到不能確保有效過濾面積時,即開始反洗。進出口閥門、反洗量、濾液量、再啟運由程控自動完成。過濾器控制系統除設差壓自動清洗外,還有定時清洗功能。

3 胺液智能凈化應用效果

3.1 胺液消泡指標評價

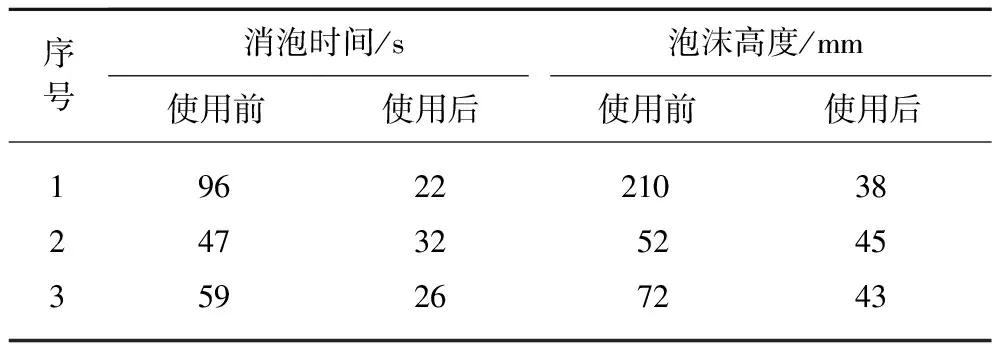

通過智能凈化過濾,可將長鏈羧酸等熱穩定鹽類致泡性物質清出系統外,溶液MDEA有效成分含量得到提高,發泡高度降低明顯,溶液的消泡時間明顯減少,新技術取得比較滿意的效果,見表1。

表1 胺液凈化質量指標

3.2 經濟指標評價

脫硫胺液損失從8.9×10-4~9.6×10-4mg·m3天然氣,下降到小于3×10-4mg·m3天然氣的極低損耗值,長鏈羧酸等致泡性物質從292 ppm下降到48.9 ppm,降幅達80%以上,溶液清澈見底,為裝置低成本運行奠定了基礎。

3.3 設備先進性指標評價

3.3.1 在線運行率高,溶液透析率提升

設備投用率達96%,清除了因熱穩定鹽類等雜質在脫硫溶液中長時間累計、積聚,過濾系統頻繁更換濾芯等不適應性。智能過濾器如同溶液系統的“透析機”,持續提升溶液潔凈度。

3.3.2 無人工作業,安全風險消減

全過濾系統密閉運行,采用自動化控制,現場無需人員進行濾芯更換作業,消減了因打開設備造成的硫化氫安全作業風險。

3.3.3 設備性能得到正常發揮

智能過濾器有效過濾了溶液中的雜質,降低了因固體雜質進入機封導致機泵設備異常停機幾率,進一步提高了胺泵等機泵設備的運行穩定性。

3.3.4 保持環保,清潔生產

智能過濾器不產生任何濾布、濾芯等環境污染物。智能過濾器購置費僅從濾芯單項費用方面測算,投資回收期為1.5~2年。

4 改進方向

在線清污反沖洗,勢必產生廢水,若量太大將會增加污水處理負荷。這一方面可在反洗液中進一步通過沉淀蒸發分離以再回收再利用,降低胺液損耗值。另一方面,可通過預判溶液系統熱穩定鹽類物質總量和凈化指標參數,制定周密的在線智能凈化計劃,將過濾凈化設備性能發揮到極致,即使溶液得到高效率過濾凈化,又嚴控反洗污水產生總量[2]。通過消化吸收技術,合作開發,使溶液移動車載式撬裝智能凈化在線運行發揮更大的實際效益。

5 結論

目前,智能凈化過濾應用于胺液過濾,對其產生濾餅以及反洗溶液進行處置,采用除鹽水參與反洗,盡可能降低MDEA溶液消耗;同時探索在工業循環水管網以及旁濾系統、鍋爐除鹽水系統開展凈化工作,為凈化裝置“安全、平穩、長周期、滿負荷、優質”運行鋪平道路。

教改論壇