基于CFD 的直接進氣系統在船舶上的研究與應用

馮樹才 曲東旭 陳彥臻 李 智

(中國船舶及海洋工程設計研究院 上海 200011)

0 引言

隨著全球貿易的迅猛發展,船舶需求量日益增大,如何降低運營成本已經成為航運業市場競爭中取勝的關鍵[1]。在船舶運營成本中,燃油成本相對其他成本占比較大,因此在保證動力裝置性能的同時,節約燃油是降低運營成本的重要技術手段之一。針對上述問題,除了對發動機本體的改進外,機艙主機和輔機進氣系統的優化設計也引起了船舶設計者的廣泛關注。

船舶動力裝置的正常運行離不開通風系統,優良的機艙通風是保證設備正常運行的前提,能為機艙工作人員創造適宜的環境條件[2]。主機、輔機燃燒所需空氣及機艙設備的冷卻空氣,都需要有一定足量的空氣供給并形成一定規模的空氣流,這樣船舶動力裝置才能達到設備本身的技術性能[3]。傳統設計方案中,主機、輔機燃燒用空氣由機艙風機提供,通過機艙風道輸送到主機、輔機增壓器附近,與機艙熱空氣混合后進入主機、輔機。由于主機、輔機所需燃燒空氣量較大,機艙風機容量也較大,因此即便采用變頻風機,節能效果仍然有限。但若采取機艙外直接進氣系統為主機、輔機提供燃燒用空氣,增壓器便可利用專用風道直接從機艙外吸入新鮮空氣,從而降低吸入空氣溫度,提高吸入空氣密度,減小機艙風機的總容量。

陳豪等[4]基于計算流體力學(computational fluid dynamics,CFD)數值模擬,采用k-ε湍流模型對某船置換通風系統進行優化設計,有效降低了吹風感與艙室溫度,提高了熱舒適性。征建生等[5]基于CFD 分析了不同過濾結構對某型燃氣輪機進氣系統流場、總壓損失等的影響,結果表明兩側分布式的過濾結構可有效降低進口空氣的不均勻度與總壓損失。陳放等[6]基于CFD 對某船舶進氣風道進行了阻力特性預測,進氣風道結構優化后的阻力系數可降低8%以上。趙宇晶悅[7]分析了艙外進氣系統的特點,通過數值模擬計算,對某小型船舶的進氣系統進行了優化設計。

前文的研究表明數值模擬方法能有效地為進氣系統設計提供理論依據與參考,但這些研究中都僅對進氣系統進行了數值模擬計算和設計優化,而未針對船舶主機、輔機的燃燒空氣需求特性和實船經濟性進行綜合分析。本文以某大型散貨船為例,對機艙外直接進氣系統進行研究。根據船舶主機、輔機對燃燒空氣的需求特性,構建直接進氣系統的模型,利用FLOW EFD 軟件對直接進氣系統進行數值模擬計算,分析其設計的合理性,并對直接進氣系統在實船上的應用與經濟性進行分析與總結。

1 直接進氣系統的設計與性能分析

1.1 直接進氣系統的設計

1.1.1 直接進氣系統的組成

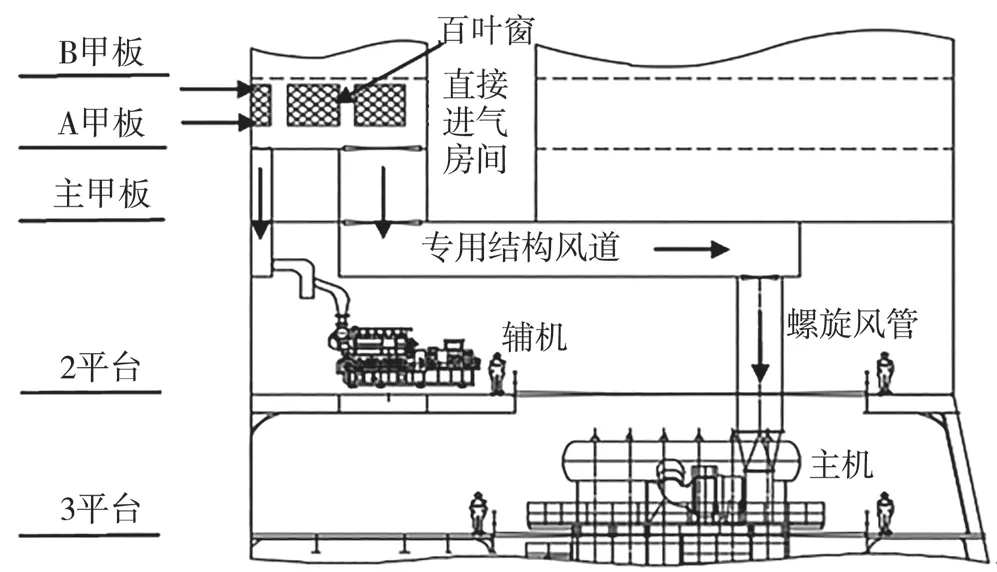

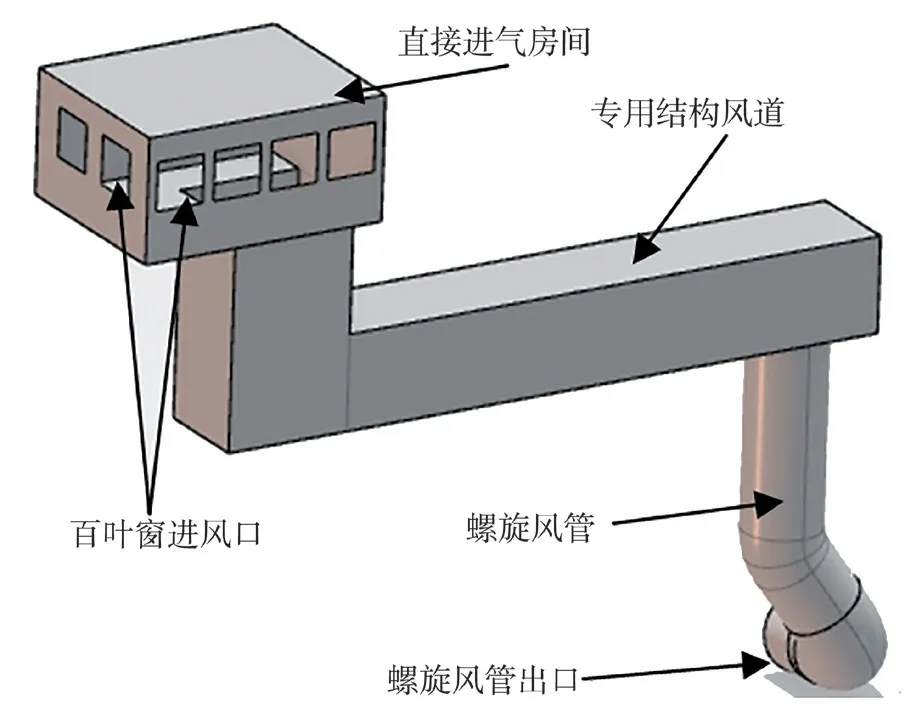

直接進氣系統是指主機、輔機增壓器從機艙外直接吸氣,如圖1 所示,此系統需要設置帶百葉窗的進氣房間。舷外的自然空氣通過百葉窗進入進氣房間,后由專用結構風道接到主機、輔機增壓器附近,再由螺旋風管連接專用結構風道和增壓器進氣口。

圖1 直接進氣系統

1.1.2 百葉窗

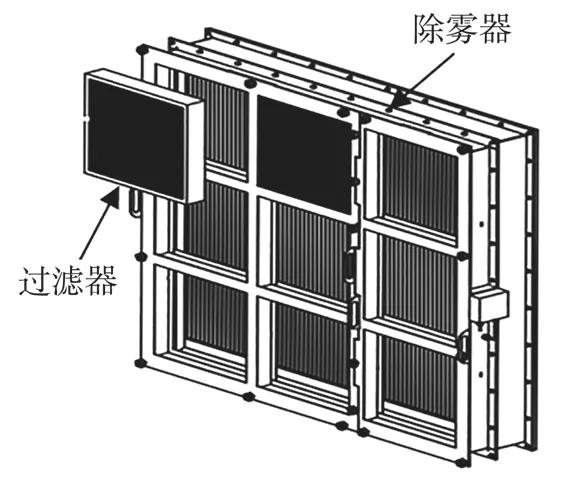

進氣百葉窗由葉片式除霧器和介質過濾器組成,如圖2 所示。

圖2 百葉窗

葉片式除霧器采用的是慣性分離技術,氣流在沖向折流板后急速轉向,使液滴運動軌跡與氣流不同而達到分離目的;介質過濾器采用的是過濾分離技術,過濾介質將氣體中的液態和固態顆粒分離出來。由于濾芯潮濕后的過濾效果顯著降低且阻力明顯上升,導致濾芯使用壽命縮短,所以過濾器通常會和除霧器組合使用。

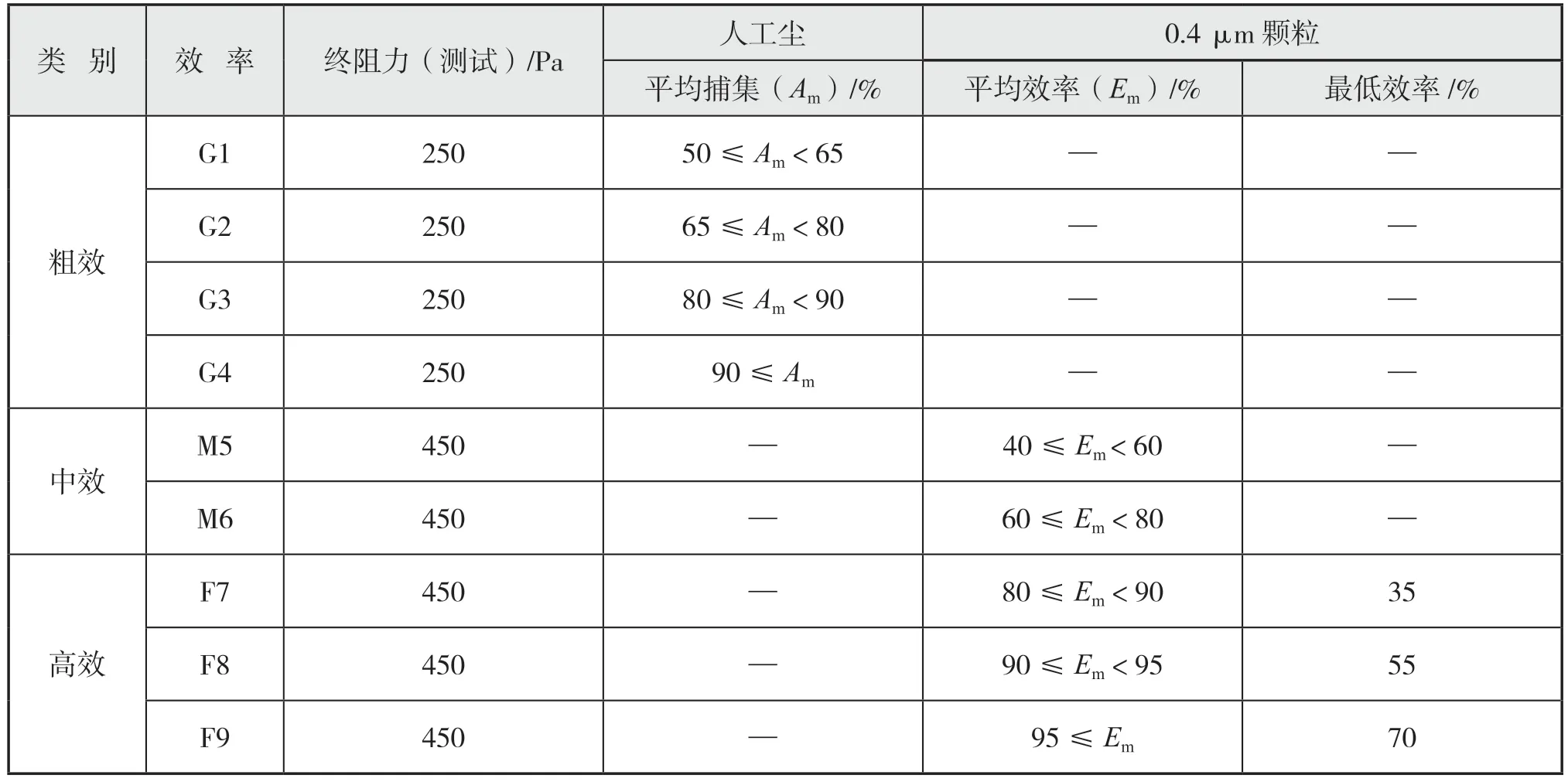

進氣系統中的大直徑顆粒物會污染空氣冷卻器并增加燃燒室部件的磨損,MAN 公司和WinGD 公司均要求空氣中顆粒物大小不能超過5 μm。對于船舶通風用百葉窗中過濾器,我國采用的標準是《空氣過濾器》(GB/T 14295—2019),對外出口船舶采用的標準是歐盟標準《一般通風用空氣微粒過濾器過濾性能的測定》(EN779:2012)[8],見下頁表1。

表1 EN779:2012 中空氣過濾器的阻力和效率

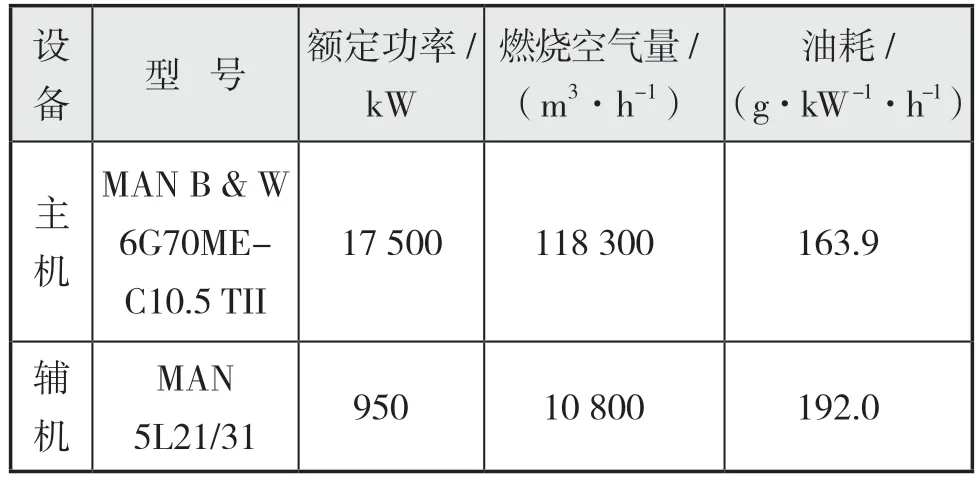

百葉窗的尺寸和數量與主機和輔機燃燒所需空氣量有關。本文所研究船型配備了1 臺主機與 3 臺輔機(其中1 臺備用),主要參數見表2。

表2 主機、輔機主要參數

為了便于船東維護和管理,百葉窗采用標準模塊610 mm×610 mm,其凈流通系數約為0.5。根據所研究船型的直接進氣系統設計要求,以主機和輔機100%負荷的燃燒空氣量為設計點,百葉窗進氣流速控制在3.5 m/s 左右;按歐盟標準配置表1中G4 過濾等級的百葉窗,主機與輔機所選用的百葉窗標準模塊數量分別為54 個和12 個。

1.1.3 進氣風道

進氣風道包括進氣房間、專用結構風道和螺旋風管。設置進氣房間是為了保證百葉窗的有效流通面積,以保證較低的風速,減少流通阻力。直接進氣系統的專用結構風道內設計風速控制在7 m/s 左右,螺旋風管內設計風速控制在10 m/s 左右。[9]

1.2 進氣風道數值模擬

由于主機與輔機的直接進氣系統原理相同,本節主要對主機的直接進氣風道進行研究。根據系統布置圖應用CATIA 軟件進行建模,直接進氣系統三維模型如圖3 所示。

圖3 直接進氣系統三維模型

1.2.1 理論與方法

本文采用FLOW EFD 軟件對直接進氣系統進行數值模擬,除了最基本的物理守恒定律,還需考慮湍流流動的影響。采用基于結構化自適應網格的有限體積法來求解雷諾時均方程,處理風道內的湍流問題,湍動能k以及耗散率ε對應的方程為式(1)與式(2)。

式中:ρ為密度,kg/m3;t為時間,s;μ為動力黏度系數,kg/(m·s);Gk是由平均速度梯度引起的湍動能k的產生項;Gb是由浮力引起的湍動能k的產生項;YM為可壓湍流脈動對總耗散率的貢獻;C1ε、C2ε和C3ε均為經驗常數;σk、σε分別是和湍動能k、耗散率ε相對應的Prandtl 數;C1ε、C2ε、C3ε、σk、σε均為模型常數(推薦取值:C1ε=1.44,C2ε=1.92,C3ε=0.09,σk=1.0,σε=1.3)。

將上述所建三維模型導入FLOW EFD 軟件,計算其阻力損失,驗證設計的合理性。由于百葉窗密集且尺寸過小、結構復雜,其阻力性能可根據設備出廠測試數據進行分析計算,因此在建模時不考慮其內部結構,以相同等效流通面積的進風口代替。對進氣風道內的空氣流動進行模擬計算時,整個模型包含直接進氣房間、專用結構風道和螺旋風管。

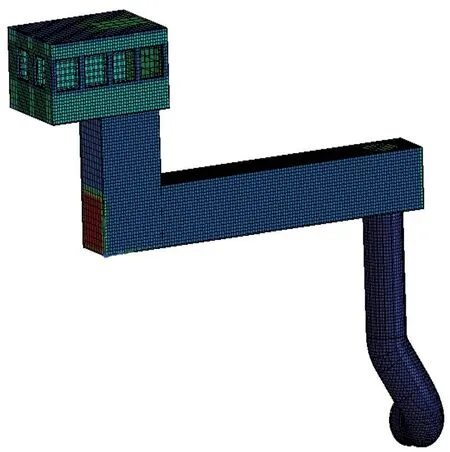

為了更加精準地模擬進氣風道內的空氣流動,計算所用的模型尺寸與實船設計尺寸相同,計算域網格如圖4 所示。對整個進氣風道網格劃分時,通過網格局部優化技術來適應物體邊界,全場采用直角的平行六面體網格,對主流區域進行自適應加密,對突縮結構與彎角處采用局部加密,合理調整網格數,有效保證計算效率與精度,總網格單元約 35 萬個。

圖4 計算域網格劃分

以進氣風道為分析對象時,進出口邊界條件設置如下:進口為壓力進口,海平面標準大氣壓,溫度設定為25 ℃;出口為流量出口,柴油機燃燒空氣的體積流量;固壁為絕熱、無滑移。

1.2.2 結果分析

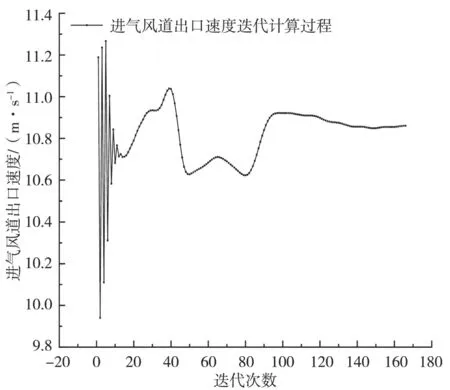

網格劃分方案確定后,對系統進行流場數值模擬。限于篇幅,本文只對主機額定工況的流場模擬結果進行分析。以進氣風道出口平均速度為例,圖5 為進氣風道出口平均速度迭代計算過程。當迭代166 次后,速度達到穩定,計算值收斂。

圖5 進氣風道出口速度迭代計算過程

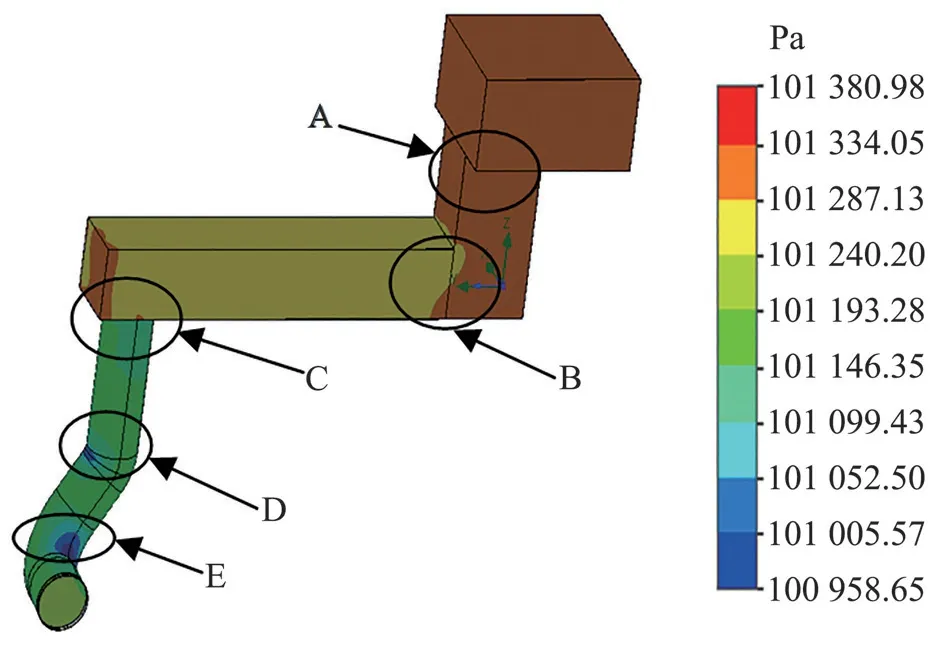

圖6為進氣溫度25℃時進氣風道流場總壓分布。

圖6 進氣風道流場總壓分布

可以看出,整個進氣風道流場沿著氣流方向存在5 處明顯的局部總壓損失:

(1)由進氣房間至專用結構風道(A)處。空氣由直接進氣房間進入到主甲板上層的專用結構風道進口時結構發生變化,存在突縮阻力損失。

(2)氣流到達專用結構風道上層(B)處。此處存在90°彎角與突縮結構,會帶來一定的阻力損失。

(3)氣流從專用結構風道進入螺旋風管(C)處。此處存在垂直轉角,管路由方管變為圓管且尺寸變小。

(4)氣流在螺旋風管內(D)、(E)處。氣流在螺旋風管內流動方向發生2 次改變,其中在E處接近90°,局部總壓損失很大。

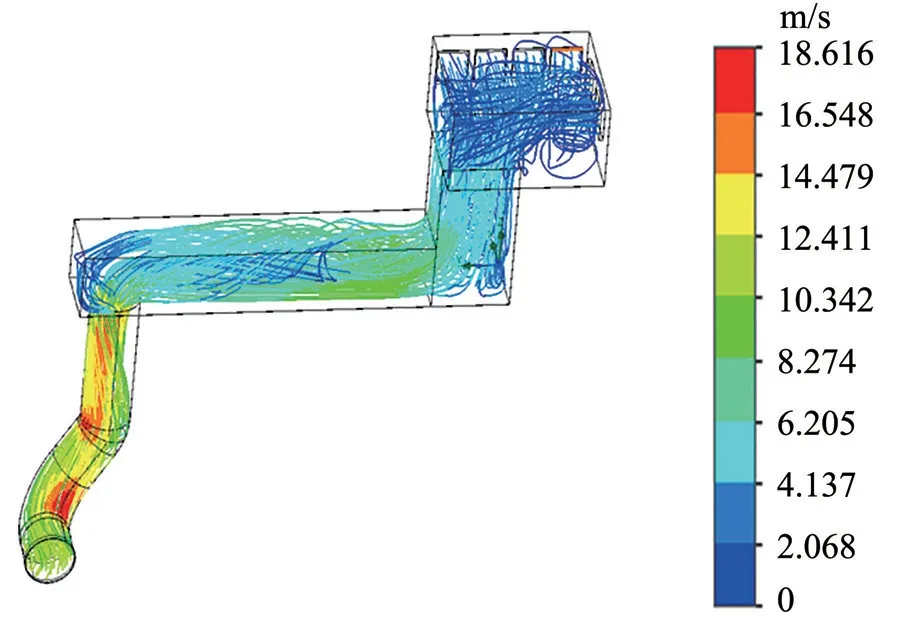

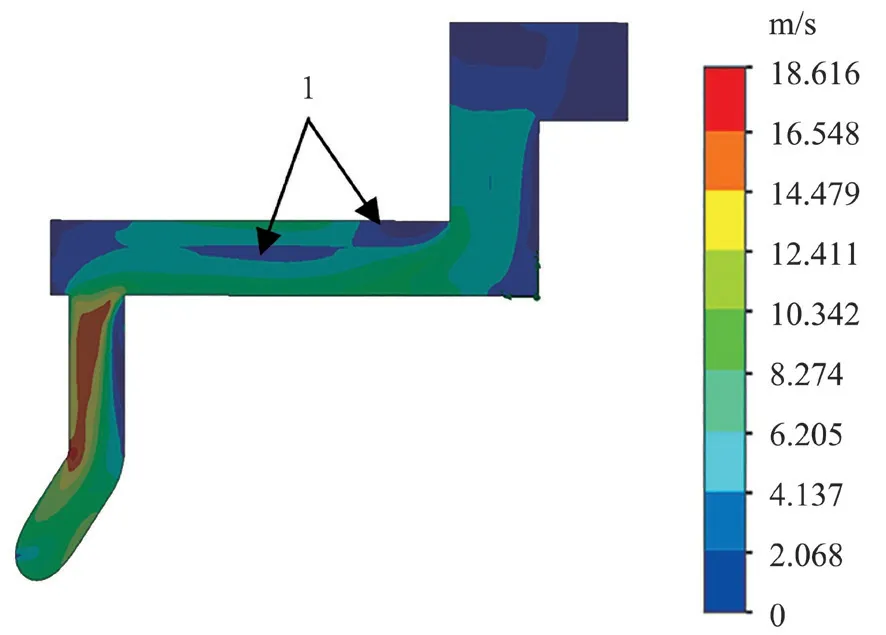

圖7 為進氣風道流場跡線分布,圖8 為進氣風道截面速度分布。

圖7 進氣風道流場跡線分布

圖8 進氣風道截面速度分布

結合圖6 至圖8 可見,空氣由百葉窗流入直接進氣房間的過程中存在明顯的氣流擴散擾動,直接進氣房間的空間尺寸相對較大,總壓損失較小,氣流平均速度在4 m/s 以下。由圖8 可見,氣流由專用結構風道進入到2 甲板上層空間的過程中,曾繞過90°彎角導致邊界層分離,在一處形成回流與渦流并與主流迭加,從而使通過彎管的流體進行螺旋運動,加大了彎管的阻力損失,渦流速度小于主流,速度分層明顯,專用結構風道內的平均流速為7.81 m/s。空氣在進入螺旋風管的過程中,經內壁轉折形成的二次流與主流速度差較大,圓弧彎管(D)處和(E)處所產生的二次流速度達到18 m/s 左右,局部阻力損失很大,螺旋風管出口處的平均流速為10.86 m/s。

1.3 直接進氣系統阻力分析

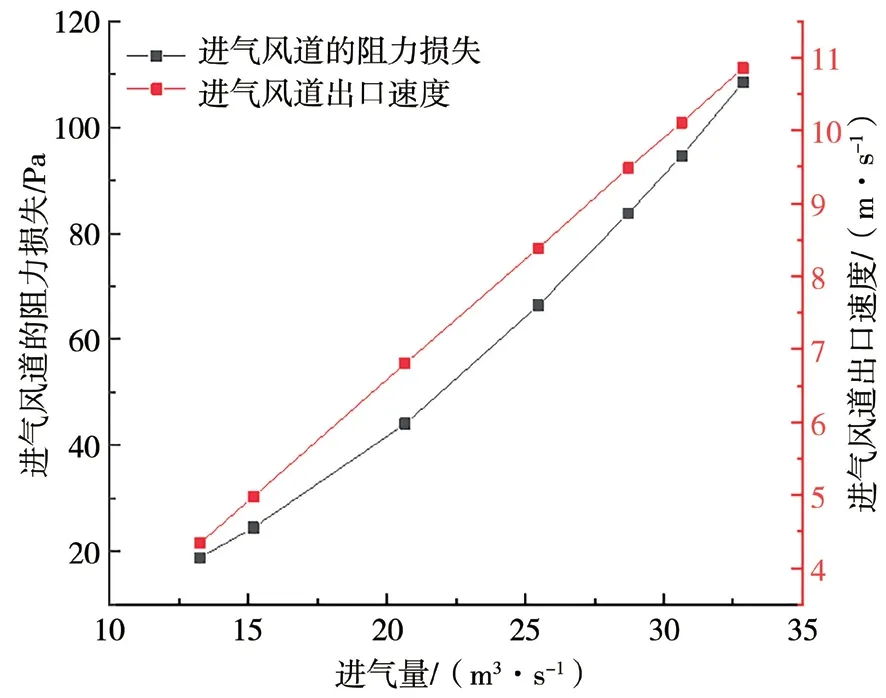

根據三維計算,進氣風道的阻力損失、出口速度與進氣量的關系如圖9 所示。

圖9 進氣風道的阻力損失、出口速度與進氣量

由圖9 可見,進氣風道的阻力損失隨著進氣量的增大而增大,兩者之間存在非線性耦合關系,擬合結果為y=0.128 3x1.9298。額定工況下,當進氣量為32.86 m3/s 時,進氣風道阻力損失為108.42 Pa;在主機25%負荷工況下,進氣風道出口流速比額定工況減小了6.52 m/s,阻力損失僅為額定工況下的17.33%。

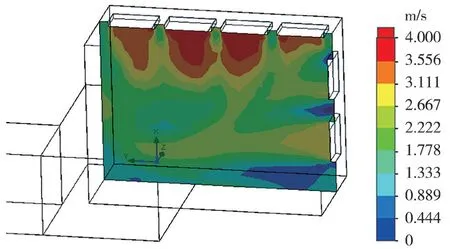

額定工況下,百葉窗進口的速度分布見圖10。

圖10 額定工況百葉窗進口速度分布

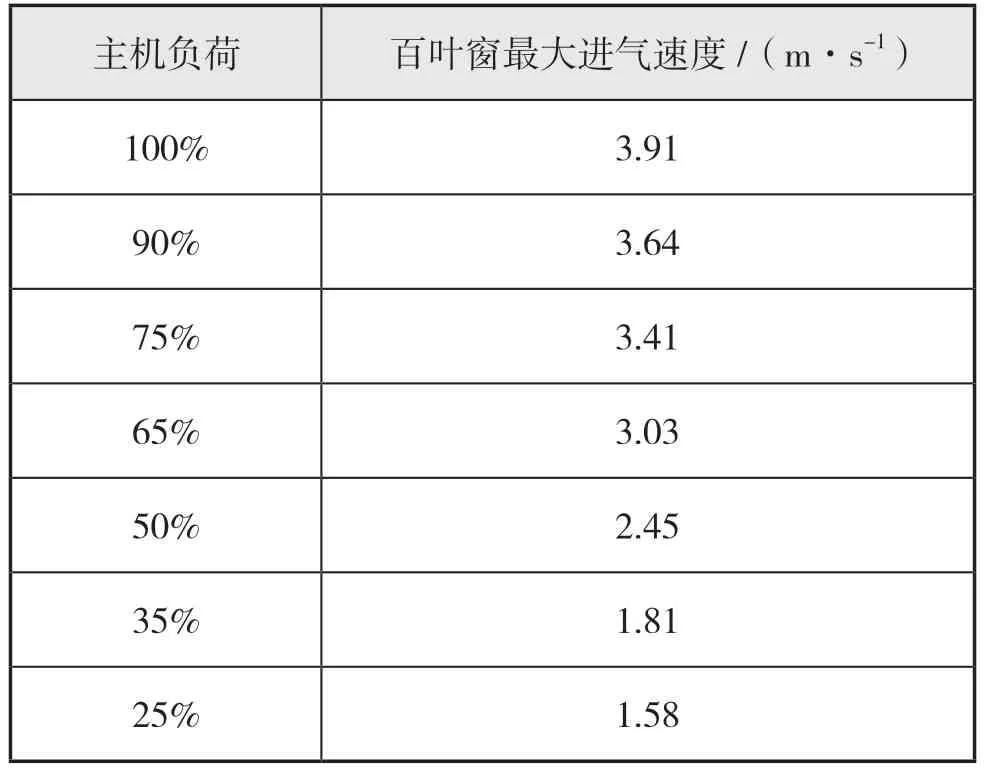

由圖10 可見,各個百葉窗進口與專用結構風道進口的相對位置均不同,進氣量分布不均勻,進氣平均速度也不相同,其中最大的進氣速度為3.91 m/s。主機在不同工況下百葉窗最大進氣速度如表3 所示。

表3 百葉窗最大進氣速度

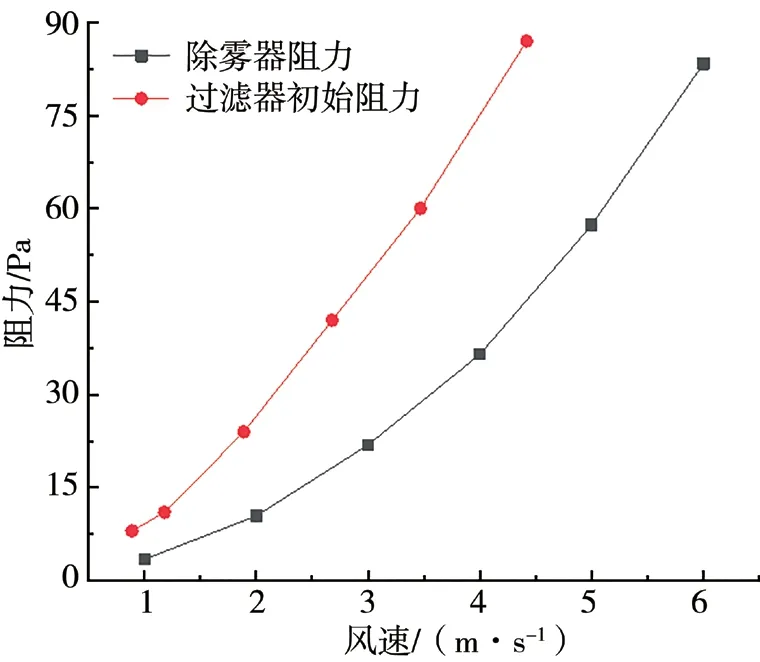

百葉窗由除霧器與過濾器組成,阻力與風速的實驗數據曲線如圖11 所示。通過對該圖中的實驗數據進行非線性擬合可知,當風速為V時,除霧器阻力與過濾器初始阻力均與V n成正比,其中n分別為1.782 1 與1.519 1。

圖11 除霧器與過濾器阻力實驗值

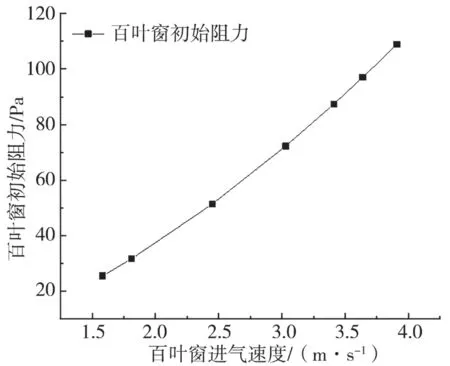

結合各工況百葉窗的最大進氣速度,得到百葉窗初始阻力如圖12 所示。

圖12 百葉窗初始阻力

根據圖9 與圖12,本文所研究船型的百葉窗初始阻力約占直接進氣系統初始阻力的50%。

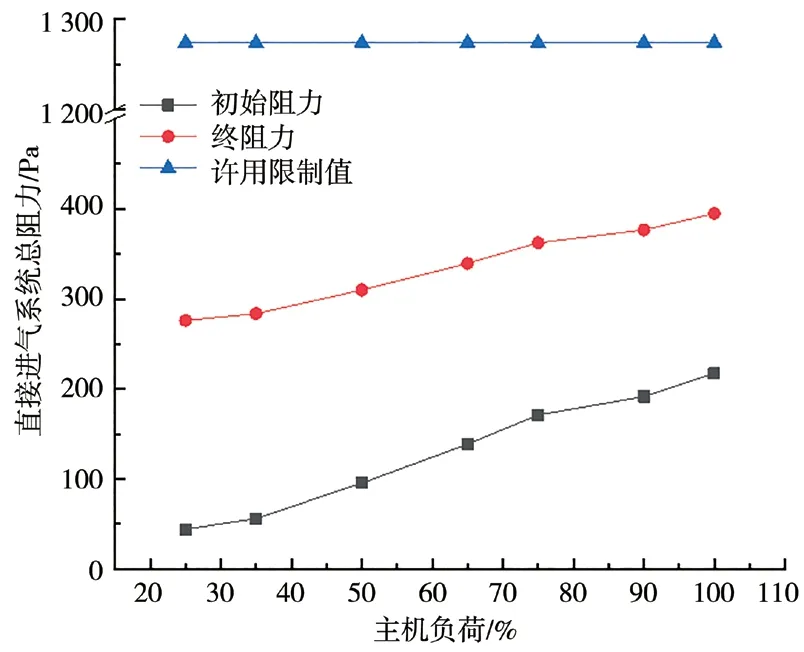

G4 等級的過濾器終阻力測試值為250 Pa。結合主機在不同工況下進氣風道內的阻力損失,可得到直接進氣系統的初始阻力與終阻力,如圖13 所示。

圖13 直接進氣系統總阻力

機艙外進氣為自然通風,主機靠增壓器的自吸能力吸入空氣,MAN 公司的主機要求直接進氣系統阻力不能超過1 274 Pa。由圖13 可見,直接進氣系統的初始阻力與終阻力均隨著主機負荷的增大而升高。系統初始阻力為柴油機許用限制值的3.5%~ 17%,終阻力為柴油機許用限制值的21%~ 30%,均遠低于許用限制值。柴油機可穩定運行,直接進氣系統設計合理。

為了保證直接進氣系統的阻力不超過主機和輔機允許的最大阻力,過濾器前后要設置壓力傳感器,連接至船舶監測報警系統并實時監測過濾器壓差。當過濾器壓差達到其終阻力設計值時,監測報警系統便報警提醒需及時清洗或更換過濾器模塊。

2 船舶運營成本分析

上述直接進氣系統已經在實船上得到了應用,其部分實物如圖14 所示。由于直接進氣系統獨立于機艙通風與排風系統,因此采用直接進氣可減少機艙風機總量,提高船舶運營經濟性。

圖14 直接進氣系統部分實物圖

以下從百葉窗的初投資成本以及主機和輔機的節油等方面對該船應用直接進氣系統后的經濟性進行分析。實船百葉窗過濾等級是EN779:2012標準的G4 等級,百葉窗數量共計66 塊,總價為41.60 萬元。

機艙通風量按照國際標準ISO 8861:1998 進行計算。機艙通風量Qtv至少為機艙內所有設備所需燃燒空氣量qc和設備散熱所需空氣量qh的總和,見式(3):

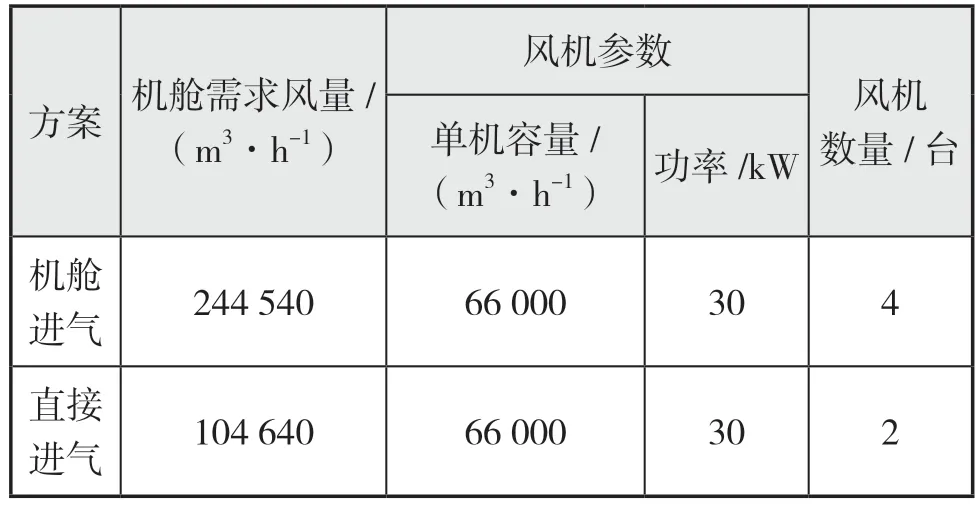

采用直接進氣系統后,主機、輔機燃燒空氣量不再計入機艙通風量。按照式(3)計算,不同進氣方案所需機艙風量與風機功率如表4 所示。

表4 不同進氣方案的機艙通風量與風機功率

通過計算結果對比可知,采用直接進氣系統后,機艙通風量降低約57.2%,機艙風機數量由原來的4臺減為2 臺。

采用機艙風機為主機、輔機提供燃燒空氣時,增壓器處的空氣溫度比舷外高3~ 5 ℃;采用直接進氣時,增壓器處的空氣和舷外的空氣溫度基本相同。在同樣的進氣口截面積和流速下,進入柴油機氣缸內新鮮空氣的氧氣含量增加,燃燒過程得到改善。根據主機制造商提供的數據,主機的單位油耗可以降低約0.1%,節約油耗約0.164 g/(kW·h)。

將省去的2 臺機艙風機持續運行時所消耗的電量折算成發電機組的油耗,可以計算出直接進氣系統能節省的發電機組燃油成本;再加上主機、輔機油耗降低所節約的成本,即可得到百葉窗初投資成本回收周期,如圖15 所示。

圖15 初投資成本回收周期

若按照船舶每年運行6 500 h、重油(IFO380)的價格為3 000 元/t 進行計算,主機和輔機每年可節約燃油成本5.60 萬元;2 臺風機的總功率為 60 kW,發電機組的油耗為192 g/(kW·h),省去2 臺機艙風機后,每年可節約成本22.50 萬元。采用直接進氣系統后,每年的節油收益約為28.10 萬元,而百葉窗的成本為41.60 萬元,因此僅一年半左右就可以收回百葉窗投資成本。若處于高油價期間,回收周期則更短。

3 結論

本文以某大型散貨船為研究對象,提出直接進氣系統的設計方案,采用FLOW EFD 軟件對直接進氣系統進行數值計算并分析合理性,對實船進行運營經濟性分析,得到以下結論:

(1)直接進氣系統的設計方案

百葉窗中過濾器采用歐盟標準EN779:2012中的G4 等級,標準模塊尺寸610 mm×610 mm;主機在額定工況下,進入百葉窗的氣體流速控制在3.5 m/s 左右,直接進氣系統的專用結構風道內氣體流速控制在7 m/s 左右,螺旋風管內氣體流速控制在10 m/s 左右。

(2)通過仿真計算驗證方案合理性

主機100%負荷時,百葉窗進口平均流速最大值為3.91 m/s,空氣在專用結構風管內的平均流速為7.81 m/s,螺旋風管出口處平均流速為10.86 m/s,實際流速與設計流速相符;主機在全工況下,直接進氣系統的終阻力為柴油機許用限制值的21%~ 30%,遠低于柴油機進氣真空度,通過增壓器的自吸能力可直接吸入舷外空氣,系統設計合理。

(3)通過實船應用驗證分析運營經濟性

采用直接進氣系統后,柴油機油耗降低約0.1%,機艙風機總能耗降低50%,每年的節油收益為28.10 萬元。初投資回收周期短,可有效降低船舶運營成本,具有良好的市場及應用前景。