電鏟傳動系統狀態在線監測研究及應用

王勇澎

1智能采礦裝備技術全國重點實驗室 山西太原 030000

2太原重工股份有限公司技術中心 山西太原 030000

電鏟作業環境惡劣,傳動系統承受重載、強沖擊、頻繁正反轉等狀況,僅僅依賴人工日常點檢,很難在早期階段預測故障發生,影響電鏟的可靠性和開機率[1]。結合電鏟傳動系統結構特點和工作原理,通過加裝適當的傳感器,對傳動系統關鍵部位的溫度和振動、制動器運行狀態以及潤滑油流量進行在線監測,通過人機交互界面顯示故障并報警,及時發現設備劣化與隱患,降低事故率,延長設備使用壽命,降低運營成本。

1 傳動系統的組成

電鏟傳動系統主要由推壓機構、提升機構、回轉機構和行走機構 4 部分組成,如圖1 所示。推壓機構和提升機構共同作用,帶動鏟斗完成挖掘作業;回轉機構驅動電鏟上部,完成鏟斗的裝載作業;行走機構驅動履帶行走裝置,實現電鏟的前進和后退。

圖1 電鏟傳動系統組成

2 狀態在線監測研究

針對電鏟使用過程中易發生故障的部位,對電鏟傳動系統狀態進行在線監測研究,主要包括軸承溫度、減速箱振動、制動器運行狀態和潤滑油流量,司機室內顯示屏上實時顯示監測狀況、數據和故障報警。

2.1 軸承溫度監測

軸承是電鏟傳動系統的重要零件,溫度隨著設備運轉逐步升高,一定時間后達到熱平衡的穩定狀態,溫升因轉速、負載和潤滑方式等而不同。如果潤滑不良、裝配不當等,會導致軸承溫度急劇上升,出現異常高溫,必須及時停止設備運轉,防止給設備帶來嚴重損壞。因此,有必要安裝溫度傳感器,實時監測軸承作業時的溫度。

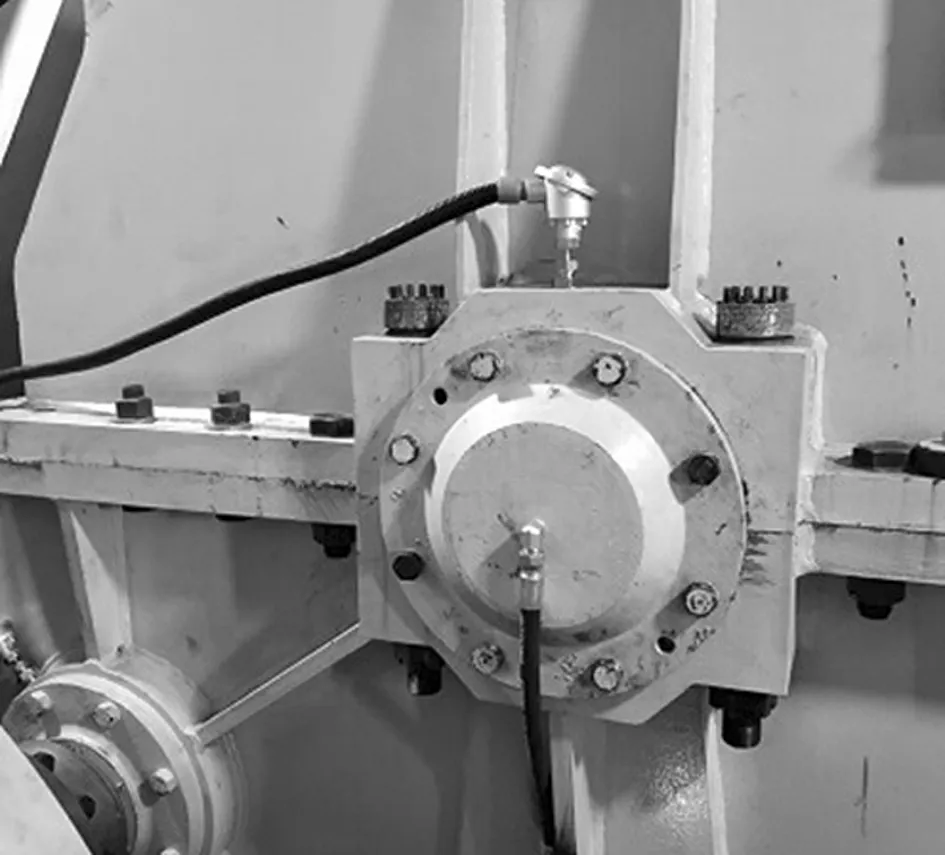

溫度傳感器分為接觸式和非接觸式,PT100 接觸式鉑熱電阻溫度傳感器具有安裝方便、精確靈敏、穩定可靠等優點,可直接與軸承外圈表面接觸實現溫度精確測量。在電鏟提升、推壓、回轉等機構軸承安裝位置選取 20 處加裝 PT100 接觸式鉑熱電阻溫度傳感器,現場安裝如圖2 所示。通過數據采集模塊將傳感器采集到的信號傳輸到 PLC,司機室顯示屏在線顯示,當溫度超過設定的閾值時自動報警。

圖2 溫度傳感器現場安裝示意

2.2 減速箱振動監測

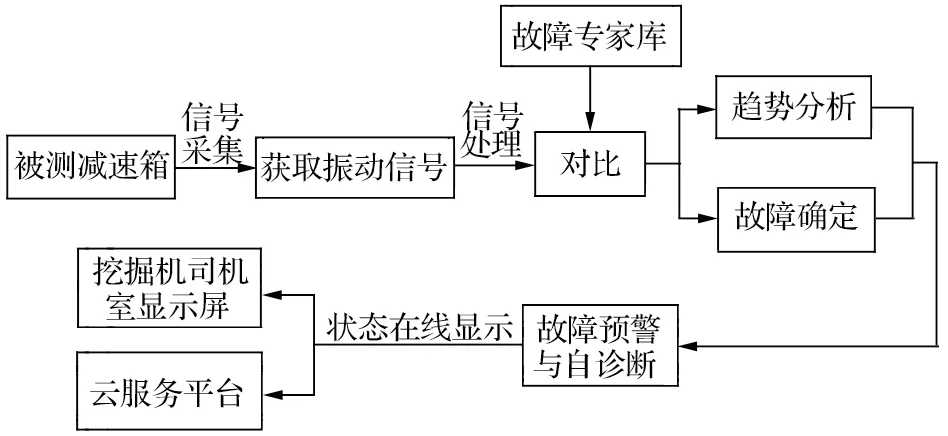

電鏟傳動系統的減速箱安裝不牢靠、聯軸器不同軸、軸承損壞、軸變形、斷齒、齒面點蝕或磨損嚴重等問題都會導致減速箱發生異常振動[2],可以用加速度傳感器測量減速箱振動。在各機構減速箱上多個位置安裝三軸加速度傳感器,可同時測量x、y、z3 個方向振動情況,如圖3 所示。對振動信號進行數據采集、傳輸和存儲,同時建立減速箱正常運行和各類故障導致的減速箱異常振動的數據庫,當減速箱發生異常振動時,經過數據處理和對比分析,實現故障預警和診斷,將傳動系統維護過程從被動變為早期預測,消除意外故障,減少故障停機時間,提高傳動系統的可靠性。

圖3 減速箱振動監測流程

電鏟推壓、提升和回轉機構減速箱均已配備振動在線監測功能。

2.3 制動器運行狀態監測

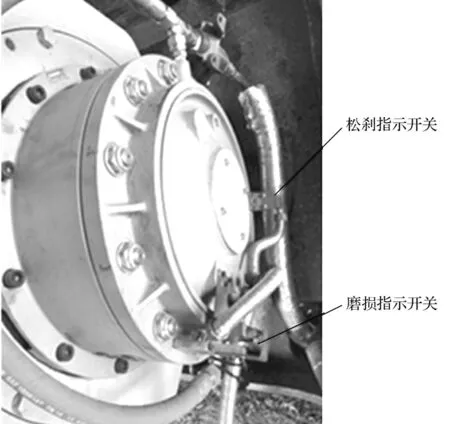

電鏟傳動系統配有氣動盤式制動器,當傳動機構運轉時,制動器通過氣室驅動處于打開狀態;停止運轉時,制動器依靠彈簧抱閘處于制動狀態。在制動器上安裝松剎指示開關,如圖4 所示,實時獲取制動器制動或打開狀態;安裝磨損開關,及時掌握摩擦片和摩擦盤的磨耗量,指導維修人員及時調整或更換摩擦片,確保作業安全。通過松剎和磨損指示開關獲取的制動器運行狀態信息、制動器運行狀態顯示和報警,如圖5 所示。

圖4 制動器指示開關安裝示意

圖5 制動器運行狀態顯示和報警

2.4 潤滑油流量監測

電鏟推壓、提升和回轉機構均采用自動潤滑系統,定時、定量地對減速箱內軸承、銅套和齒輪進行潤滑,潤滑效果直接關系到傳動系統的使用壽命。為提高自動潤滑系統的可靠性,在潤滑系統管路上加裝流量計,如圖6 所示,實時顯示潤滑油流量,并傳輸到司機室的顯示屏上,實時顯示減速箱潤滑狀態,并自動報警,防止因潤滑管路、過濾器堵塞等引起潤滑不到位,而導致減速箱內零部件損壞。

圖6 流量計安裝示意

3 結語

筆者結合電鏟傳動系統結構特點和現場使用情況,進行了傳動系統狀態在線監測研究,實現了傳動系統軸承溫度、減速箱振動、制動器運行狀態和潤滑油流量監測。狀態在線監測系統已在系列電鏟上推廣應用,使用效果良好,大幅提高了傳動系統運行可靠性,節約了維護運營成本,提高了電鏟作業效率,同時為開發遠程或無人操作智能電鏟奠定了基礎。