艾砂磨機在金精礦氰化工藝中的應用實踐

李環 陳明澤 朱金超 楊新華 李寧 許新躍

摘要:某黃金冶煉公司高硫金精礦浸出給礦細度-37 μm占93 %,氰渣金品位1.30 g/t。為進一步降低氰渣金品位,在前期艾砂磨機半工業試驗驗證成功基礎上,在生產現場安裝ALC-3900L型艾砂磨機,對高硫金精礦進行再磨浸出。工業應用結果表明:細度-37 μm占比由92.42 %提升至98.80 %,細度-20 μm占比由70.56 %提升至89.29 %;氰渣金品位從1.30 g/t降低至1.08 g/t,經濟效益顯著。

關鍵詞:艾砂磨機;磨礦細度;氰化尾渣;金浸出;創新集成

中圖分類號:TD453 文章編號:1001-1277(2023)09-0075-04

文獻標志碼:Adoi:10.11792/hj20230912

引 言

某黃金冶煉公司為金精礦日處理量1 200 t的大型氰化冶煉廠,設計的選礦工藝流程為:金精礦經磨礦浮選后,得到的低硫金精礦、高硫金精礦及高銅鉛金精礦產品分別進行氰化浸出、洗滌和鋅粉置換處理。高硫金精礦浸出工藝為給礦分級磨礦后[1],經8個串聯的浸出槽進行浸出。高硫金精礦給礦細度-37 μm占比為93 %,分級磨礦后細度-37 μm占比為95 %,氰渣金品位為1.30 g/t。對高硫金精礦氰渣進行工藝礦物學分析,氰渣中金礦物主要以包裹體形式存在,約占73.78 %,且含金礦物粒徑為5.17 μm左右,呈細粒—微細粒嵌布[2]。因此,為降低高硫金精礦氰渣品位,需要進一步增加磨礦細度,以提高金礦物的解離度。基于此,開展了艾領創砂磨機(艾砂磨機)半工業試驗[2],結果表明:艾砂磨機磨礦后,磨礦產品在-5.21 μm、-9.86 μm~+5.21 μm 2個細粒級的分布率增加,而在+14.5 μm各粒級的分布率降低,氰渣中金品位從1.30 g/t降低至1.08 g/t,銀品位從11.30 g/t下降至9.50 g/t。

在前期艾砂磨機半工業試驗的基礎上,在生產現場安裝ALC-3900L型艾砂磨機,對高硫金精礦進行再磨處理。工業應用結果表明:艾砂磨機應用于高硫金精礦再磨后,給礦細度-37 μm占比由92.42 %提升至98.80 %,細度-20 μm占比由70.56 %提升至89.29 %;高硫金精礦氰渣金品位從1.30 g/t下降至1.08 g/t。艾砂磨機的應用有效提升了高硫金精礦細度,降低了浸出后氰渣金品位,經濟效益顯著。ALC-3900L型艾砂磨機及其成套磨礦系統在中國黃金氰化工藝中少有應用,為了使設備發揮最大效能,創新性應用綠色節能永磁電機、磁鏈閉環矢量控制技術等多項先進技術,實現了尖端技術創新集成,為新型艾砂磨機設備的工業應用積累了更多的數據資料及生產經驗。

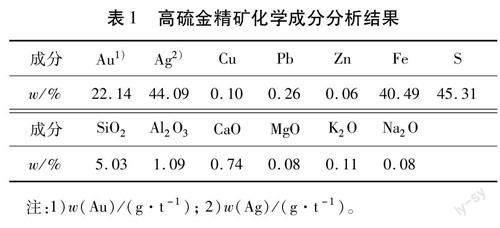

1 高硫金精礦性質

某黃金冶煉公司高硫金精礦中的金礦物主要為自然金和銀金礦,銀礦物主要為銀黝銅礦;金屬礦物主要為黃鐵礦,少量的方鉛礦、閃鋅礦、黃銅礦及銀黝銅礦;脈石礦物主要為長石、白云母和石英。高硫金精礦化學成分、礦物組成分析結果見表1、表2。

2 艾砂磨機

2.1 超細磨系統集成創新

2.1.1 低速大扭矩永磁電機直驅技術

創新性地使用低速大扭矩永磁電機(見圖1)直接驅動艾砂磨機磨礦系統。永磁電機具有結構緊湊、啟動扭矩大、效率高、運行平穩、可靠性高、噪聲低、安裝方便及免維護等優點,具有極高的技術水平和推廣價值,其轉速為60~120 r/min[3],可以使電機直連低速負載,如球磨機、低速攪拌機等,取消中間的機械變速部件,大大提高系統效率。

2.1.2 無速度傳感器矢量控制技術

結合生產需求,采用磁鏈閉環矢量控制技術,實現對永磁同步電機的無速度傳感器矢量控制[4]。永磁同步電機的矢量控制系統參照直流電機的控制策略,利用坐標變換將采集到的電機三相定子電流、磁鏈等矢量按照轉子磁鏈這一旋轉矢量的方向分解成2個分量:一個沿著轉子磁鏈方向,稱為直軸勵磁電流;另一個正交于轉子磁鏈方向,稱為交軸轉矩電流。根據不同的控制目標調節勵磁電流和轉矩電流,進而實現對速度和轉矩的精確控制,使控制系統獲得良好的穩態和動態響應特性。

2.1.3 集成多種智能控制技術

集成多種智能控制技術,包括給礦槽液位自動控制、智能濃度計及數字化、智能化溫控循環水冷卻系統等,采用PLC技術配合工控機遠程監控(見圖2),集成給料系統、排料系統,永磁電機變頻在線監測,實現了對艾砂磨機磨礦系統的集中控制,最終實現了無人值守磨礦,以及系統的自動化、智能化、高效化運行。

2.2 性能優勢

艾砂磨機獨特的結構設計和先進的工作原理,使得艾砂磨機在現場磨礦作業中有著顯著的優勢,具體表現在以下幾個方面[5]:

1)磨礦產品粒度分布窄、細粒級分布率明顯增加,有效提高了金浸出率。

2)變頻調速解決了來料不穩定問題,磨機適應能力更強,磨礦細度更有保證。艾砂磨機采用變頻驅動設計,頻率可在30~54 Hz調整,有效沖抵了入磨原礦性質波動對磨礦指標的影響。

3)磨礦介質為粒徑3~5 mm的耐磨陶瓷球,消耗低,用量僅為一般球磨機用量的十分之一,磨礦介質成本節約50 %。

3 工業應用

3.1 工藝流程

改造前流程:經浮選產出的高硫金精礦,由壓濾機脫水后進行分級磨礦[1],經8個串聯的5 m×18 m機械攪拌浸出槽進行浸出,浸出后礦漿經2個50 m洗滌濃密機逆流洗滌后,進入硫精礦壓濾廠房進行脫水壓濾。

改造后流程:磨浮車間產出的高硫金精礦,經壓濾機脫水后,首先經高硫1#~4#機械攪拌浸出槽進行浸出,高硫4#機械攪拌浸出槽礦漿通過礦漿提升裝置輸送至艾砂磨機進行磨礦,磨后礦漿輸送至高硫5#機械攪拌浸出槽,再依次經過5#~8#機械攪拌浸出槽進行浸出。浸出后礦漿經2個50 m洗滌濃密機逆流洗滌后,進入硫精礦壓濾機廠房進行壓濾。ALC-3900L型艾砂磨機應用現場見圖3,設備形象聯系圖見圖4。

3.2 粒度分析

艾砂磨機投入運行后,對磨機入料和排料樣品取樣分析。樣品過濾、烘干后篩分,每個樣品分別篩分37 μm和20 μm 2個粒級。艾砂磨機運行條件及入料工藝參數見表3,細度篩分結果見表4。

由篩分結果可知:相較于入料細度,磨機排料樣品-37 μm粒級占比提升了6.38百分點;-20 μm粒級占比提升了18.73百分點。經艾砂磨機磨礦后,排料樣品細度提升明顯,尤其-20 μm細粒級。根據工藝礦物學,高硫金精礦氰渣中含金礦物粒徑較細,平均為5.17 μm,-20 μm細粒級占比的增加,有助于被包裹的金礦物解離充分,從而降低氰渣品位。

3.3 浸出溫度分析

對艾砂磨機應用前后,高硫金精礦1#~8#機械攪拌浸出槽內礦漿溫度進行檢測,結果見表5。

分析結果可知:艾砂磨機應用前,礦漿從高硫1#槽至8#槽,溫度上升了2 ℃。艾砂磨機應用后,對比磨礦前(高硫4#槽與5#槽溫差),溫度升高了7.8 ℃;對比高硫1#~8#槽,溫度增加了8 ℃。礦漿溫度的增加,會加劇浸出過程中氰化鈉的揮發,導致浸出過程中氰化鈉用量增加。

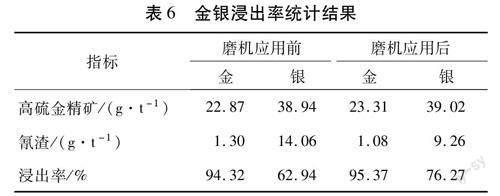

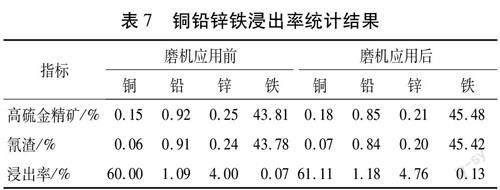

3.4 浸出率分析

艾砂磨機應用前后各元素浸出率變化及液體中離子濃度變化結果見表6、表7。

由表6、表7可知:艾砂磨機應用前,高硫氰渣中金品位1.30 g/t、銀品位14.06 g/t;應用后,氰渣中金、銀品位分別下降至1.08 g/t及9.26 g/t;金浸出率達到95.37 %,提高了1.05百分點,銀浸出率提高了13.33百分點。銅、鉛、鋅、鐵4種元素浸出率在磨機應用后均略有提升。

3.5 礦漿沉降速度分析

艾砂磨機應用后,礦物粒度變細,在洗滌濃密機中的沉降速度也會下降。為了解磨機應用后,礦物在濃密機內沉降速度變化,從2方面進行考察:一是濃密機澄清層高度;二是濃密機溢流濁度變化。

3.5.1 澄清層高度

磨機應用后,對洗滌濃密機澄清區進行檢測(見圖5)。檢測結果表明,濃密機澄清層高度均在1 m以上,未出現明顯溢流跑渾現象。

3.5.2 溢流濁度

高硫金精礦浸出后洗滌工藝流程為兩級濃密機逆流洗滌,一級濃密機溢流為貴液,去往置換廠房進行凈化。艾砂磨機應用前后,濃密機溢流濁度檢測結果見表8。

由結果可知:磨機應用后,濃密機溢流濁度結果由81.34 NTU上升至110.71 NTU,濃密機溢流濁度增加29.37 NTU。

3.6 經濟效益核算

艾砂磨機應用后,載金黃鐵礦中包裹的金、銀釋放,提高了高硫金精礦中金、銀礦物解離度,氰渣金、銀品位顯著降低;但同時也增加了電耗、球耗、氰化鈉單耗及備品備件成本(生產成本取工藝條件優化后數值)。

3.6.1 新增銷售額

艾砂磨機應用后,氰渣金、銀品位分別降低0.22 g/t和4.80 g/t。按照黃金價格380元/g,白銀價格4元/g計算,高硫金精礦處理量為24.92萬t/a,則每年多回收的金、銀價值為2 561.78萬元。

3.6.2 磨機運行成本

磨機運行成本核算結果見表9。由表9可知:金精礦處理成本增加,為22.78元/t,每年合計增加成本為933.46萬元。

綜上,艾砂磨機應用后,通過降低氰渣中的金、銀品位,每年多回收的金、銀價值為2 561.78萬元;每年電耗、球耗等成本增加933.46萬元;則每年可獲得經濟效益1 628.32萬元。

4 結 論

1)某黃金冶煉公司高硫金精礦氰渣中金礦物主要以包裹體形式存在,占比73.78 %;金礦物粒徑5.17 μm,呈細粒—微細粒嵌布。為降低氰渣品位,對高硫精礦進行超細磨,以增加金礦物解離度。

2)艾砂磨機應用于金精礦超細磨生產工藝,磨礦細度-20 μm占比89 %以上,被包裹的微細粒級金、銀礦物進一步解離,氰渣金品位由1.30 g/t下降至1.08 g/t,銀品位由14.06 g/t降至9.26 g/t,有效提高了金、銀浸出率。

3)艾砂磨機應用后,浸出槽礦漿溫度上升8 ℃;金浸出率由94.32 %提升至95.37 %,銀浸出率由62.94 %提升至76.27 %,銅、鉛、鋅、鐵4種元素浸出率略有提升;貴液濁度增加了29.37 NTU;每年可獲得經濟效益1 628.32萬元。

4)艾砂磨機創新應用永磁電機、磁鏈閉環矢量控制技術等多項先進技術,實現尖端技術創新集成,使艾砂磨機整體運行更加綠色節能、智能高效,具有廣泛的推廣價值。

[參 考 文 獻]

[1]李環.高硫金精礦分級再磨技術改造[J].黃金,2019,40(11):60-63.

[2]李環,卞小冬,朱金超,等.艾砂磨機在某黃金冶煉廠的試驗研究[J].黃金,2022,43(5):63-67.

[3]祝磊.永磁電機節能優勢研究[J].防爆電機,2021,56(5):26-27.

[4]劉亞兵,李議,王海清,等.低速大扭矩永磁同步電機矢量控制技術[J].驅動控制,2020,48(7):44-46.

[5]許新躍,童偉,黃東福,等.艾砂磨機在細磨中的優勢及其在有色金屬選礦廠的應用[J].有色金屬(選礦部分),2020(5):86-90.

Application practice of ALC mill in cyanide process of gold concentrate

Li Huan1,Chen Mingze1,Zhu Jinchao1,Yang Xinhua1,Li Ning1,Xu Xinyue2

(1.Shandong Gold Smelting Co.,Ltd.;2.ALC Minerals Technology Co.,Ltd.)

Abstract:The fineness of the high sulfur gold concentrate leached from a? certain gold smelting company is -37 μm,accounting for 93 %.After leaching,the cyanide residue gold level is around 1.30 g/t.In order to further reduce the gold grade of cyanide residue,ALC-3900L ALC mill was installed on the production site to regrind the high sulfur gold concentrate based on the successful pilot test of ALC mill in the early stage.The industrial application results show that after the ALC mill is applied to the regrinding of high sulfur gold concentrate,the fineness of -37 μm increases from 92.42 % to 98.80 %,and the fineness of -20 μm increases from 70.56 % to 89.29 %;After leaching high sulfur gold concentrate,the cyanide residue gold level decreased from 1.30 g/t to 1.08 g/t,indicating significant economic benefits.

Keywords:ALC mill;grinding fineness;cyanide tailings;gold leaching rate;innovation integration

收稿日期:2023-05-18; 修回日期:2023-06-20

作者簡介:李 環(1987—),男,助理工程師,從事金銀精礦氰化浸出技術研究工作;E-mail:65626316@qq.com