骨料生產線司機自助定量裝車系統設計

師華東

1 引言

砂石骨料的生產銷售一般由礦山開采、生產加工、發運銷售三部分組成。砂石骨料生產企業成品發運量巨大,發運銷售是骨料生產銷售的重要環節。發運銷售快,則礦山開采和生產加工進度快,企業利潤率高;發運銷售慢,則礦山開采和生產加工進度慢,企業利潤率低。

目前行業內砂石骨料發運銷售常見的軟件流程有“一卡(磁卡)通”和“一碼(二維碼)通”兩種形式。磁卡易損壞、丟失,司機需進行取卡、換卡、補卡等操作,使用效率較低;相對于磁卡,“一碼通”使用效率更高,司機通過掃描二維碼即可進行操作,因此,目前應用“一碼通”發運銷售的企業越來越多。“一碼通”流程優化了傳統的銷售模式,提高了銷售與提貨效率,節約了人工成本。

為進一步提高骨料整體發運效率,我公司結合行業內砂石骨料發運銷售具體實踐,設計了一套基于“一碼通”軟件流程的司機自助定量裝車系統(以下簡稱“裝車系統”),能夠有效降低裝車時間,減少司機等候時間,提高裝車效率,實現司機自助定量裝車。

2 砂石骨料裝車方式

目前砂石骨料的裝車方式主要有人工手動裝車、自動裝車、司機自助定量裝車三種。

人工手動裝車,即,司機將車開到裝車位,通過刷卡或掃碼啟動流程,手動開啟散裝機或其他裝車設備裝車;裝車完成后,再次刷卡或掃碼進行結算。此種裝車方式效率較低,目前已基本被淘汰。

自動裝車,即,借助移動皮帶或移動汽車衡等設備,實現司機不必挪車即可就位,通過激光雷達測量車廂的長寬高、前后擋板的位置等參數;通過軟件的自動控制實現裝車系統中控室無人化。目前行業內雖有移動皮帶裝車及移動汽車衡裝車的應用案例,但尚未完全實現裝車系統中控室無人化。一方面是由于激光雷達在陰雨天和有灰塵的條件下測量不準確,另一方面是由于對軟件算法的研究不夠深入,同時,自動裝車系統的成本遠高于司機自助定量裝車系統的成本,從而限制了自動裝車系統的廣泛應用。隨著技術的不斷進步,特別是提高激光雷達在裝車位復雜工況下的可靠性后,自動裝車系統有望成為行業主流裝車方式。

司機自助定量裝車,即,司機將車開到庫底汽車衡上;中控室通過語音提示司機就位,并控制散裝機或其他裝車設備啟停裝車;司機按照語音提示或現場室外工業電視的引導挪車,完成裝車流程。采取此種裝車方式,司機全程無需下車,僅需配合語音提示挪車,應用比較成熟。

基于“一碼通”流程的司機自助定量裝車系統工作方式是行業砂石骨料裝車的主流方式,本文將從司機自助定量裝車系統的總體架構、工作流程、主要構成部分等方面,詳細介紹裝車系統的設計理念和實施方法。

3 裝車系統總體架構及工作流程

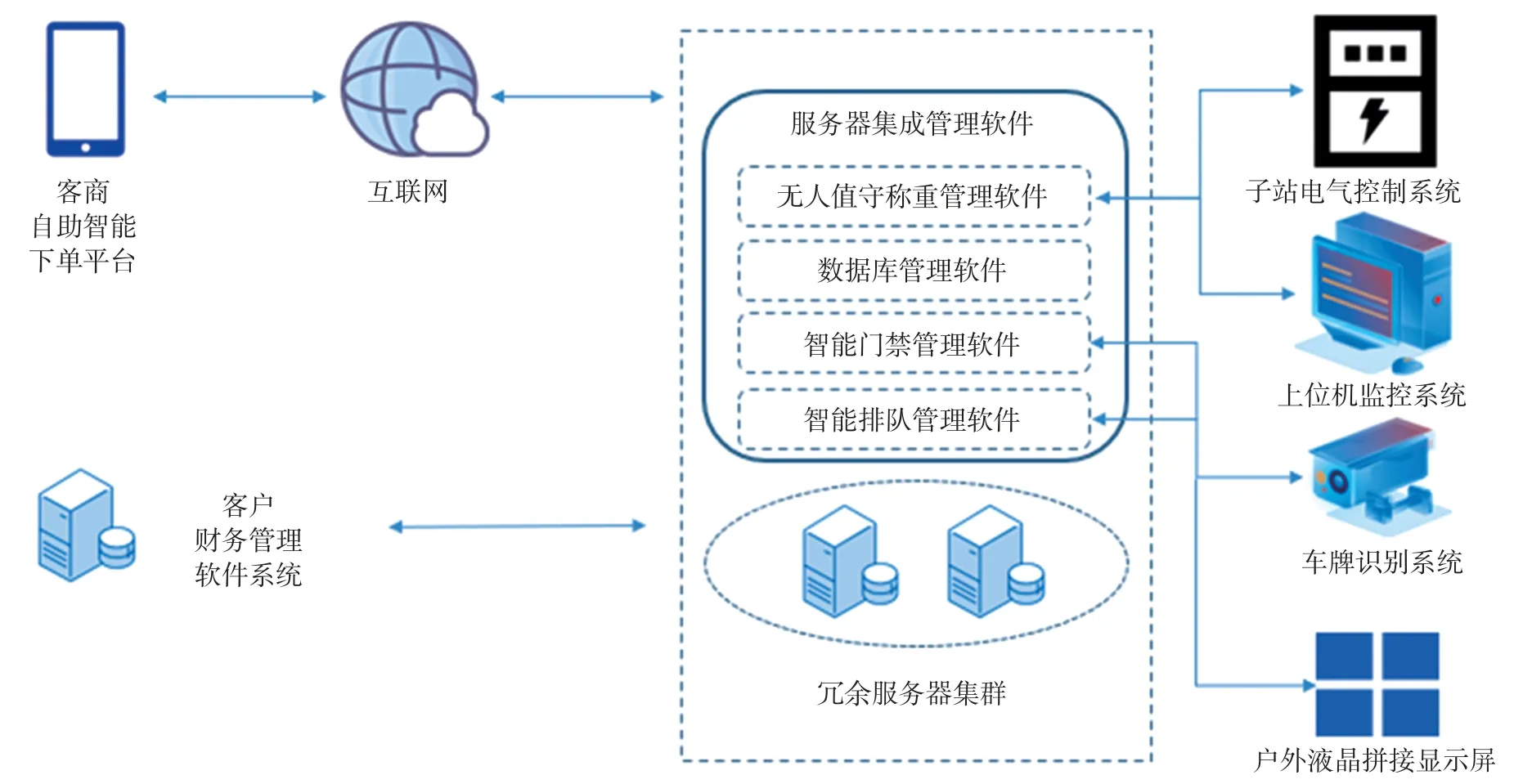

司機自助定量裝車系統是將防作弊技術、云技術、互聯網技術、物聯網技術和現代物流管理核心技術相結合,將裝車管理中所涉及的物料、車輛、設備、人員管理等信息孤島相聯接,實現對運輸車輛下單、排隊、進廠、定量裝車、打票、出廠等環節的有效管理的綜合系統。裝車系統通過應用二維碼識別技術、紅外定位技術、視頻監控技術等,避免了裝車管理過程中的人為干擾,可實現裝車管理標準規范化、運作高效可靠、數據自動傳輸、過程實時監控的工作目標。

3.1 裝車系統總體架構

司機自助定量裝車系統主要由客戶自助下單系統、車輛排隊調度管理系統、門禁管理系統、庫底汽車衡定量裝車系統、庫外汽車衡智能稱重系統、視頻監控系統、數據集中管理系統等功能模塊子系統組成,整個系統由光纖環網連接。司機自助定量裝車系統功能模塊結構如圖1所示。

圖1 司機自助定量裝車系統功能模塊結構

3.2 裝車系統工作流程

司機自助定量裝車系統的工作流程主要包括:預約、排隊、上磅、下料、結算、出廠、報表等七個步驟。裝車系統各個功能模塊整合為一體,形成完整的骨料生產線“一碼通”司機自助定量裝車系統,各子系統間閉環控制,以保證在無人工干預的情況下,每個步驟都能按照規定的流程和路徑迅速、準確、安全、穩定、可靠完成。司機自助定量裝車系統工作流程如圖2 所示。現將裝車系統各工作步驟的作用及功能介紹如下。

圖2 司機自助定量裝車系統工作流程

(1)預約

骨料裝車訂單由經銷商通過物流銷售系統APP發起,經銷商下載APP后注冊賬號,錄入合同并付款后合同生效。裝車訂單預約時,確定預約取貨時間、貨物類型等信息并獲得預約二維碼,將預約二維碼發給司機即可完成派單。非簽約客戶可現場預約。

APP預約下單時預置車號、貨名、規格、提貨單位、司機信息(名字、身份證號、駕駛證號)、車型信息(車廂長寬高、車身長寬高、駕駛位中心與車廂邊距離等)、提貨重量等。經銷商APP 具有訂單取消變更功能,可取消訂單,也可對已下單車輛信息進行變更和調整(突發情況下的變更處理),并將信息實時更新至后臺服務器和銷售結算系統。

(2)排隊

當車輛抵達廠門后,在排隊大屏幕及APP上均會顯示車輛排隊信息及指定裝車位。智能排隊軟件通過排隊大屏幕實現車輛的調度管理,智能分配車輛序列,限制廠內車輛數量。司機進廠時在掃碼箱處掃碼,系統自動核驗預約信息,如驗證成功,則道閘自動抬桿,允許車輛進入,車輛進廠后,觸發雷達,道閘延時自動放桿。如掃碼驗證失敗,則道閘不動作,系統報警提示,轉入人工處理狀態。

(3)上磅

車輛根據交通燈指示,有序進入對應裝車道,待車輛完全上磅后,司機在掃碼箱處掃碼。系統自動讀取二維碼信息,驗證預置物料規格與當前筒倉是否匹配、車牌是否一致。如上述信息驗證成功,同時車輛重量穩定且車輛完全在前后兩對光電開關范圍內,則系統自動采集車輛皮重數據,并自動保存至臨時數據庫中。

(4)下料

車輛皮重數據保存后,中控室操作人員通過軟件界面遠程啟動散裝機,散裝頭下放并開始放料,按“慢-快-慢”方式控制放料速度,大屏幕實時顯示車輛當前重量信息。在司機自助定量裝車過程中,系統會通過工業電視顯示屏、語音及LED 小屏對司機進行指引,并通過監測地磅數據變化、車斗裝料情況自動提示司機挪車。骨料下料過程高度自動化,司機可自助完成裝車,裝車時間大幅縮短,約5min即可完成50t骨料的裝車。

(5)結算

裝車達到提貨重量后,系統自動關閉放料閥門,停止放料并復位散裝頭。此時,確認車輛完全在前后兩對光電開關范圍內之后,系統自動采集車輛和物料的毛重數據,并調取該車號對應的車輛皮重數據,計算得出骨料凈重并將數據保存至數據庫中。數據保存完畢,電鈴、聲光報警提示裝車完成,票箱自動打印小票,司機自助取票,道閘自動抬桿,司機將車開出汽車衡,汽車衡重量回零,系統復位。交通燈紅燈變綠燈,提示后續車輛可以上磅。

(6)出廠

在廠區門口掃描訂單二維碼,驗證廠內業務流程是否全部完成。如驗證成功,則道閘自動抬桿,允許車輛出廠,車輛出廠后觸發雷達,道閘延時自動放桿。如驗證失敗,道閘不動作,系統報警提示,轉入人工處理狀態。

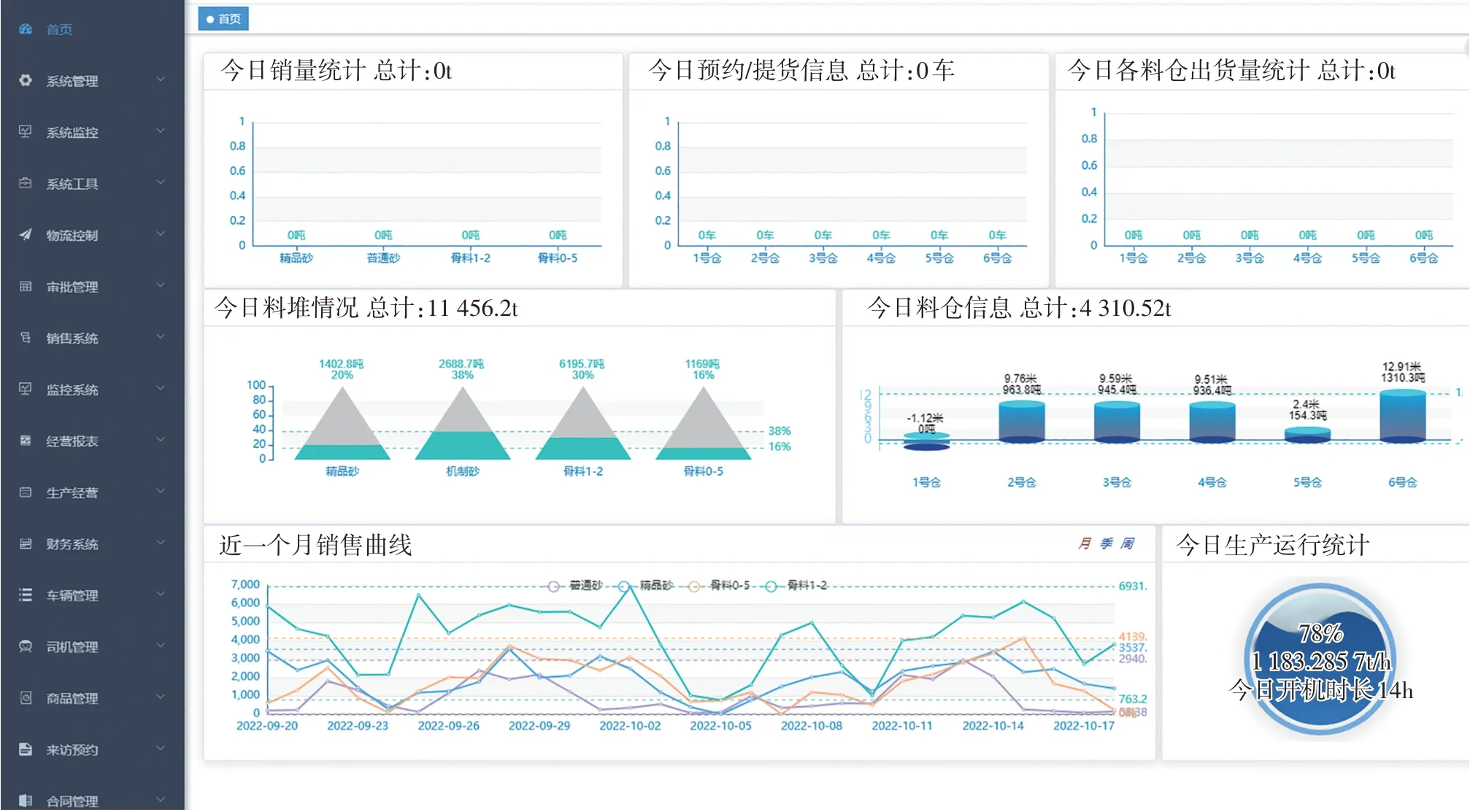

(7)報表

系統自動統計每日的生產和銷售數據,并自動生成可視化電子報表,報表數據包含但不限于日銷量統計、月銷量統計、年銷量統計、產品價格月度走勢、日銷售額統計、月銷售額統計、年銷售額統計、各倉預約貨車數量統計、生產運行時間統計、各倉料位情況統計等,實現了對骨料生產、經營的精細化管理。

4 裝車系統主要構成部分

司機自助定量裝車系統主要由門禁系統、庫底裝車系統、裝車控制系統、銷售系統、庫外自由汽車衡、原料汽車衡和軟件系統等部分組成,如圖3 所示。其中,庫外自由汽車衡主要是對石粉、除塵灰等進行稱重計量。原料汽車衡是對進入一次破碎機的原料進行稱重計量。庫外自由汽車衡、原料汽車衡大部分功能和流程都類似于庫底裝車系統,在此不作贅述。

圖3 司機自助定量裝車系統主要構成部分示意

4.1 門禁系統

門禁系統主要由排隊大屏、音響(喊話用)、攝像頭、掃碼箱、道閘、車牌識別、控制箱等組成。門禁系統主要通過車牌識別技術及二維碼識別技術,自動獲取車輛相關信息,記錄車輛入廠時間和出廠時間;實現對入廠車輛身份的確認并進行隊列管理及分流,防止現場秩序混亂;對出廠車輛進行查核管理,確認車輛在廠區內是否已完成相應的業務流程,如完成則放行,如未完成則報警提示司機完成相應業務。骨料生產線的門禁系統通常設計為“一進一出”或兩進兩出方式,門禁系統的選擇,與骨料發運效率要求、廠區總圖布置、投資預算等密切相關。一般情況下,裝車位超過10 個,采用“兩進兩出”門禁系統;裝車位少于10 個,采用“一進一出”門禁系統。“兩進兩出”門禁系統典型布置與“一進一出”門禁系統典型布置分別如圖4、圖5所示。

圖4 “兩進兩出”門禁系統典型布置

圖5 “一進一出”門禁系統典型布置

4.2 庫底裝車系統

(1)庫底裝車系統一般由棒條閥、插板閥、散裝機、汽車衡等裝車設備組成。散裝機是下料設備,汽車衡是計量設備。庫底裝車位一般配置有光柵、紅綠燈、攝像頭、道閘、車牌識別一體機、掃碼箱、工業電視、LED 小屏、電鈴、控制箱、現場操作屏等硬件設備。庫底裝車系統典型布置如圖6所示,通過上述設備可實現司機自助定量裝車,以及裝車數據的自動采集、自動存儲,避免人為擾亂裝車秩序。

圖6 庫底裝車系統典型布置

(2)庫底裝車系統與散裝機及閥門聯動,裝車重量達到預裝重量時,系統自動停止下料。每個裝車站點分別由一個獨立的PLC完成控制,采集稱重儀表重量數據和監控現場設備的狀態信息,并將信息通過以太網總線上傳至組態工控機。

(3)裝車系統支持自動/手動兩種裝車方式,自動裝車方式通過車牌識別、二維碼掃描獲取預裝量信息;手動裝車通過現場觸摸屏手工錄入預裝量信息。現場無放料人員,由中控室人員啟動放料系統,司機自助移車裝料。現場設置緊急停止按鈕,用于應對車輛漏料等突發事件,也可由中控室人員啟動緊急停止下料。

4.3 裝車控制系統

(1)裝車控制系統一般由液晶拼接屏、工控機、服務器、操作臺、對講機、UPS電源、硬盤錄像機、交換機、裝車系統軟件等組成。液晶拼接屏一般選46 寸或55 寸,根據裝車位的數量,按2 塊×2 塊,3塊×3塊,4塊×4塊布置。可以配置2臺服務器,雙機熱備,數據冗余。在控制室設置工業電視監控系統,通過監視器遠程控制放料系統操作。

(2)控制室控制系統采用B/S(瀏覽器/服務器)構架模式,“一碼通”系統各節點數據統一上傳至服務器,服務器安裝數據庫軟件。系統預留通訊接口,實現與ERP 財務管理軟件的對接,將裝車信息與ERP 財務管理軟件共享進行業務結算。控制系統的數據信號與視頻信號往往分開設計。系統能夠自動記錄下料開始時間、結束時間以及目前已經放料的時間,并對裝車時間進行限制(時間要求可調)和控制。

4.4 銷售系統

銷售業務室銷售系統一般由自助二維碼設備、計算機、打印機等組成。自助二維碼設備由工控機、觸摸屏、二維碼讀碼器、身份證閱讀器、小鍵盤、攝像頭、語音播報、熱敏小票打印機等組成。銷售業務室可完成銷售合同的簽訂、錄入、打印、手機APP或微信小程序的安裝、咨詢、操作等業務。

4.5 軟件系統

4.5.1 軟件模塊

軟件模塊一般包括商品定價流程、優惠活動設置流程、合同簽訂流程、物流控制系統、流程管理系統、銷售系統、生產經營系統、財務系統、車輛管理系統、司機管理系統、商品管理系統等。裝車系統軟件操作界面如圖7所示。

圖7 裝車系統軟件操作界面

4.5.2 軟件架構

軟件架構以現場發運業務為核心,以企業現有業務為基礎,設計優化軟件功能與流程。軟件系統功能設計分為以下三層架構:

(1)現場設備信息采集層。現場采集終端運行系統硬件服務信息,獲取現場各關鍵設備信息,并對關鍵設備下發控制命令。

(2)系統應用與接口層。根據企業實際發運流程與業務需求,定制系統功能模塊,實現發運業務全流程管控。

(3)系統擴展層。通過接口對接企業原有系統或擴展系統,使軟件系統功能進一步延展,為生產決策系統提供有效數據支撐。

4.5.3 軟件設計

軟件系統兼容Windows/Linux/Mac OS 平臺,采用B/S 架構設計(軟件架構支持WEB 端和手機APP),使用、升級及擴展便捷。軟件系統兼容主流的關系數據庫平臺My SQL/SQL Server/Oracle,可有效支撐公司級的企業應用。軟件系統可將控制網絡與視頻網絡進行網絡隔離,功能模塊采用Spring Cloud 微服務設計方案,以有效提高系統效率和穩定性。各功能模塊產生的數據統一上傳至數據服務器。

4.5.4 系統架構安全

服務器及數據庫采用多機災備(互為備用)設計,使用穩定版本的centos操作系統。系統用戶采用用戶名和IP雙驗證機制,進一步提高系統安全性。

4.5.5 數據庫安全

自動定期備份數據庫,實時記錄數據日志、業務日志,同時采用數據指紋加密方式,對核心數據進行加密校驗。如果數據被黑客故意篡改,系統將自動鎖定被篡改數據,保證數據的安全。

4.5.6 第三方對接

裝車系統具備數據通訊接口和數據對接接口,包括但不限于與DCS 系統對接,獲取DCS 生產數據,對料倉庫存量形成盤點報表;與財務系統對接,供財務系統查詢客戶余款信息和接收客戶的繳費數據。

5 結語

隨著骨料生產線規模越來越大,骨料成品的發運銷售也越來越重要,骨料裝車系統的自動化、智能化水平對全廠的物流發運效率有著極大影響。運用砂石骨料司機自助定量裝車系統,能夠減少骨料裝車時間及司機等候時間,提升發運效率及骨料生產線的自動化、智能化水平。