東坡煤礦DSJ-140/220/400 型帶式輸送機智能節能控制系統設計研究

張 華

(中煤資源發展集團有限公司朔州分公司,山西 朔州 036000)

1 概況

東坡煤礦位于朔城區劉家口村東,設計生產能力210 萬t/a,井田面積約為8.32 km2。9#層915 綜放工作面煤層厚度平均16.6 m,煤層厚度較穩定,煤層含夾矸4~5 層,夾矸厚度0.1~1.5 m。工作面走向長度1119 m,傾斜長度130 m,傾角2°~6°。工作面揭露5 條正斷層、1 條逆斷層,落差3~10 m。膠運順槽沿煤層底板布置,設置DSJ140/220/2×400型帶式輸送機,驅動電機功率的選配考慮了足夠裕量。考慮到帶式輸送機滿載運行情況很少發生,故采用變頻器控制進行節能減耗[1]。但當前變頻控制系統在啟動后只能輸出恒定頻率值40 Hz 驅動帶式輸送機電機,無法根據運輸煤量動態調節帶式輸送機運行速度,導致該變頻器啟動系統與軟啟動系統功能無異[2],尤其是在帶式輸送機輕載和空載時,節能減耗效果非常不理想。基于當前變頻控制系統基礎配置進行智能變頻調速控制系統設計,達到根據運輸煤量自動精準調節運輸速度的效果。

2 系統架構與原理

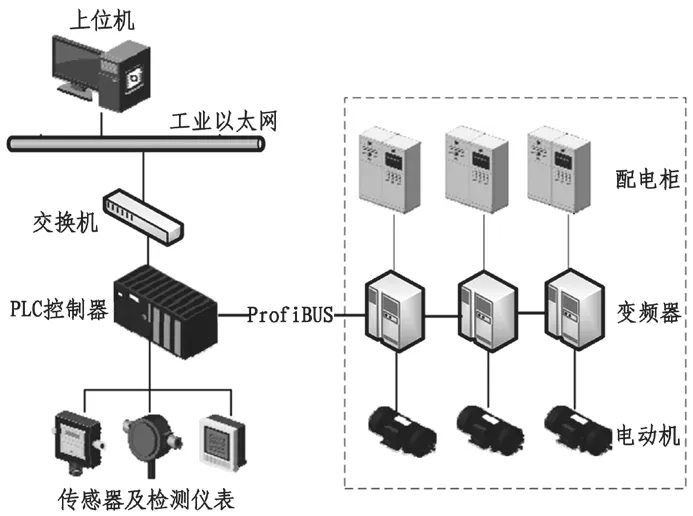

針對當前DSJ140/220/2×400 型帶式輸送機控制系統進行改進設計,需要對運行狀態下的帶式輸送機皮帶速度、運輸煤量以及耗電量等指標進行實時監測,作為控制系統邏輯控制程序基礎數據,分別由功能傳感器和檢測儀表獲取[3-4]。選擇速度傳感器采集皮帶運行速度數據、采用電子皮帶秤獲取運輸煤量數據、利用功率采集模塊監測設備能耗[5],監測數據輸出至PLC 控制器,經邏輯判斷輸出變頻器控制指令,動態調整帶式輸送機運行速度,實現節能降耗。控制系統結構架構如圖1。帶式輸送機動力由兩臺異步電機提供,原控制系統變頻器為西門子6ES71 型,由兩臺1140 V 輸出電壓配電柜供電,PLC 控制器通過PROFIBUS 通信協議控制變頻器輸出電壓和頻率實現電機轉速控制[6],整個系統信號通過工業以太網上傳至井上控制室上位機。上位機兼具控制系統指令輸入與系統狀態顯示功能,上位機組態界面能夠實時顯示皮帶運行速度、運輸煤量以及各狀態監測傳感器數據等,且具有歷史數據查詢與報警功能。

圖1 智能節能控制系統結構架構圖

3 系統設計

3.1 硬件設計

1)PLC 控制器選型

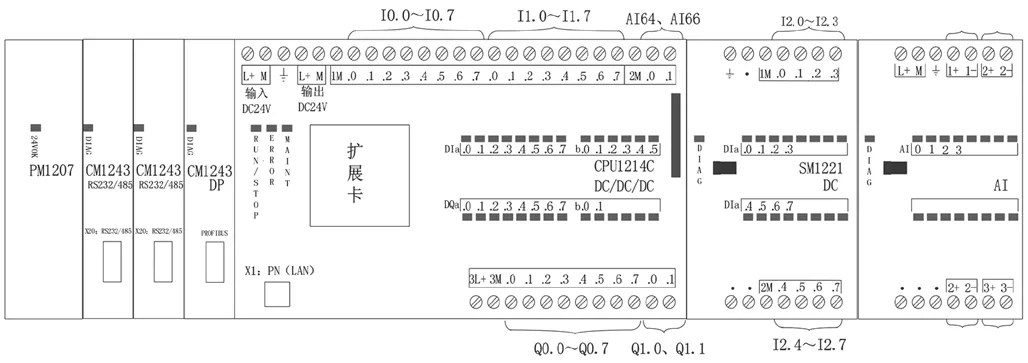

通過對系統數字量和模擬量輸入輸出點數統計,主控器、電源模塊、數字量輸入擴展模塊、數字量輸出模塊、模擬量輸入模塊以及通信模塊的選型見圖2。

圖2 PLC 控制器及相關模塊連接及I/O 地址分配示意圖

2)煤量、速度監測

煤量監測采用ICS-ST 礦用電子皮帶秤,通過本安稱重傳感器完成質量信息采集。該型電子皮帶秤最大量程10 000 t/h,動態監測誤差不超過0.9%,精度達標,安裝于機尾附近,與井下數顯分機直接通信。數顯分機通過485通信與PLC控制器數據交互。

GSH5 型礦用速度傳感器固定于滾筒支架上,滾筒圓周上裝設永磁片,利用霍爾原理可使滾筒轉動時速度傳感器產生脈沖信號。通過在程序中設置磁感線切割參數,結合脈沖周期即可計算帶式輸送機的運行速度。

3)PLC 模糊控制器

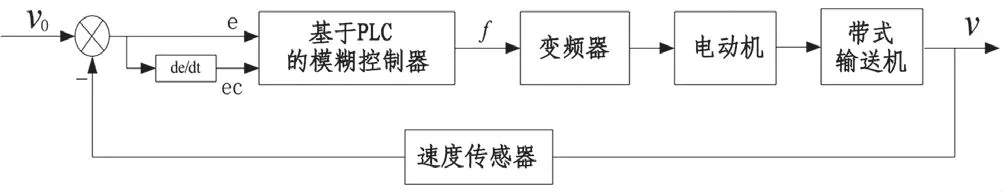

PLC 模糊控制器接收電子秤采集的煤量信息數據,通過程序控制得出對應速度值,原理如圖3。在帶式輸送機皮帶運行速度為v時,系統監測到煤量為Q,程序設定該煤量區間對應運行速度應為v1。PLC 控制器以煤量監測信號為輸入信號,經邏輯判斷得出速度偏差e和偏差變化率ec,PLC 模糊控制器對該指標運算處理后輸出控制變頻器的頻率信號f,變頻器接收到控制信號后執行動作,宏觀表現為變頻器控制帶式輸送機電機電壓信號和頻率信號調整,控制皮帶運行速度為v1。

圖3 帶式輸送機模糊控制系統原理圖

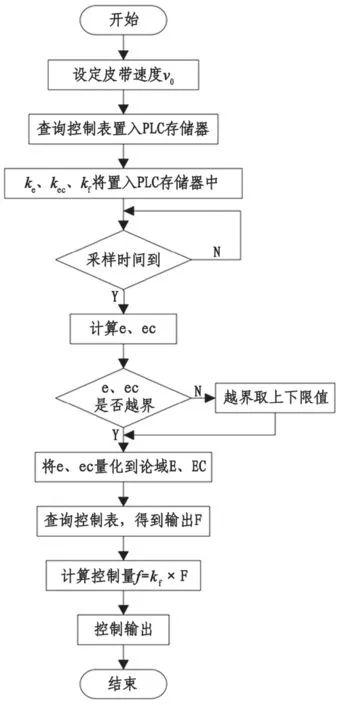

PLC 模糊控制器設計中變頻器頻率設定信號f與速度偏差值e和偏差變化率ec的對應關系是功能實現的關鍵。為了保證PLC 控制器在系統作業過程中控制調節功能的時效性和準確性,將對應關系模糊查詢表存儲在PLC 存儲器中,實時計算控制對象的e值和ec值,通過與模糊查詢表上下限值對比,得到輸出量化值,經過系數處理后輸出控制頻率信號f。模糊控制流程如圖4。

圖4 模糊控制流程圖

3.2 軟件設計

1)調速程序

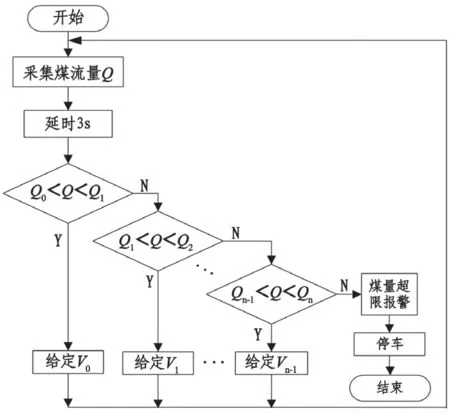

帶式輸送機煤炭運輸量會隨著綜采作業實時變化,如果基于運輸煤量的調速系統過于靈敏會頻繁調節帶式輸送機運行速度,對設備壽命和能耗降低均不利,但靈敏度太低,則起不到降耗作用,因此調速程序的設定非常關鍵。設計遵循兩個基本原則:① 運輸煤量正常范圍內的波動不會影響到皮帶運行速度;②自動屏蔽煤量擾動。為降低煤量波動影響,采用區間煤量對應特定控制速度方法,將煤量按照區間劃分,每一個設定速度對應一定范圍的運輸煤量;在一定時間段內,如果煤量變化超出某一區間值,為防止煤量擾動導致的系統調速,設計了判定規則:如果監測到煤量超過設定區間的變化保持5 s以上(包括5 s),則系統判定為煤量變化有效,執行調速控制程序;反之,則認為是煤量擾動信號,仍維持當前運行速度,不做調速控制。考慮到安全作業,在調速程序中設定了超量運輸報警并停車的控制邏輯。調速控制流程如圖5。

圖5 帶式輸送機調速流程圖

2)上位機可視界面

上位機界面利用WinCC 組態軟件設計,主界面顯示劃分為三個區域:帶式輸送機運行狀態區、配電柜狀態區以及電動機狀態區,分別顯示帶式輸送機煤量、皮帶速度和系統功率;配電柜電量和各相電壓電流值;電機控制頻率、溫度和電壓電流值。數據查詢采用趨勢曲線展示,操作者可以自行選擇“在線數據查詢”或“歷史數據查詢”。

4 應用效果分析

2022 年9 月完成DSJ140/220/2×400 型帶式輸送機節能控制系統改造,投入運行的節能控制系統有節能運行與恒速運行兩種模式,為驗證控制系統的實際效果,分別對系統監測功能和能耗進行檢驗。

4.1 系統監測功能

在系統運行時的主監控界面,節能模式下觀察上位機監測數據,狀態監測值的實時性和準確性完全滿足作業需求。基于節能考慮,系統設定運輸煤量在0~450 t/h 時,帶式輸送機運行速度不變均為1.82 m/s,但功率隨煤量增加變大;在煤量超過450 t/h 時,皮帶運行速度和功率均隨煤量增大而增大。在節能模式下調節運輸煤量為275 t/h 時,帶式輸送機運輸速度為1.82 m/s,功率為593.09 kW,增大煤量為400 t/h,皮帶運行速度仍為1.82 m/s,但功率為795.81 kW;煤量為826 t/h 時,帶式輸送機運輸速度為3.41 m/s,功率1511.3 kW,煤量增加至1025 t/h 時,系統延遲5 s 后調整皮帶運行速度為4.07 m/s,功率1 812.19 kW,由此實際調試可以看出,系統的調速功能達到了設計要求。

4.2 節能效果分析

節能效果分析通過恒速模式和節能模式下對比一周運輸基本相同煤量的消耗電量,恒速模式的運輸速度為4.03 m/s。經統計恒速模式下平均運輸1萬t 煤炭需要消耗24 627.85 kW·h 電能,而節能模式下運輸1 萬t 煤炭消耗20 136.91 kW·h 電能,節約電能約為18.3%,效果顯著。

5 結語

針對東坡煤礦井下順槽DSJ140/220/2×400 型帶式輸送機變頻控制系統恒速控制運行,節能減耗效果不理想的問題,基于當前變頻控制系統基礎配置進行智能變頻調速控制系統設計,形成以下結論:

1)節能控制系統總體架構包括PLC 控制器、變頻器控制系統、速度、煤量、功率監測系統以及上位機狀態顯示系統;

2)通過模型模擬帶式輸送機在不同煤流量下系統功率最小時對應的速度最優解,采用運輸煤量在0~450 t/h 時,1.82 m/s 恒速運行,但功率隨煤量增加變大;煤量超過450 t/h,運行速度和功率均隨煤量增大而增大的控制邏輯;

3)對改造完成的節能控制系統的監測功能和節能效果進行應用分析,系統的控制、監視功能有效,能耗節約18.3%,效果明顯。