基于標定沖擊系數的錘擊過載計算方法

柳海斌,李 冰,高 閣

(1.西安機電信息技術研究所,陜西 西安 710065;2.機電動態控制重點實驗室,陜西 西安 710065;3.中國兵器工業試驗測試研究院,陜西 華陰 714200)

0 引言

錘擊試驗是引信、火工品常用的過載試驗方法,用于評價引信零部件強度和火工品安定性,具有操作簡單、經濟實用的特點。錘擊機利用了碰撞沖擊原理,沖擊過載和撞擊面形狀、材料特性、齒數、工裝及配重等有關,WJ 233—1977規定了錘擊機技術參數、驗收規則和使用要求,WJ 2257—1994規定了錘擊機23齒、專用擊錘條件下的加速度檢定值。錘擊機過載持續時間短,一般只有數十微秒,通常只能用來模擬過載峰值。

文獻[1]介紹了3類等效模擬循環錘擊試驗方法,提出了“等效損傷或破壞程度,不等效實際激勵”的概念,用于激發強度薄弱部位,評估引信對火炮高過載發射環境的適應性,在中大口徑榴彈類引信研制、生產、試驗中經常使用。文獻[2]給出了不同配重、不同齒數下的錘擊加速度測試值。文獻[3]給出了錘擊峰值加速度計算公式,由于缺乏驗證,僅在分析加速度影響因素時參考使用。文獻[4]介紹了沖擊試驗臺半正弦波脈沖峰值加速度公式:

(1)

文獻[5]給出了一端固定、長度為L的桿在自由端受到運動物體撞擊后的接觸時間:

(2)

式(2)中,C為應力波在桿中的傳播速度,μ為運動物體與桿的質量之比。

對于WJ 233—1977錘擊機不同配重不同齒數的錘擊過載計算、已知過載要求和受試品配重如何確定試驗齒數問題,未見相關文獻報道。本文針對錘擊機缺少齒數、配重、過載對應關系,造成使用不便的問題,提出標定沖擊系數計算錘擊過載的方法。

1 錘擊過載的產生

1.1 錘擊機原理

試驗件通過輔助工裝安裝在錘擊機擊錘上[6],擊錘通過錘柄安裝到半圓輪上,半圓輪通過機軸與機架連接。重錘懸掛在半圓輪上,用于提供半圓輪旋轉的動力。機軸上安裝有棘爪控制的棘輪,棘輪共有30個齒,每個齒對應12°轉角。試驗時將擊錘升高一定齒數,通過棘輪、棘爪將半圓輪固定。釋放棘爪后,半圓輪在重錘重力作用下旋轉,錘柄旋轉至水平位置時,擊錘以一定的速度擊打鐵砧,產生慣性沖擊力。擊錘升高的齒數越高,產生的慣性沖擊力越大。允許使用的最高齒數為23齒。

錘擊機主要特征參數[7]:

1) 擊錘質量640 g±10 g;

2) 錘柄質量2 kg±0.5 kg;

3) 重錘質量36.5 kg±0.1 kg;

4) 吊環和螺母總質量(連接重錘和半圓輪)500 g±10 g;

5) 擊錘、鐵砧中心線到機軸的距離為800~810 mm;

6) 擊錘落到鐵砧上時(0齒)半圓輪斜邊與垂直線的夾角為12°±1°;

7) 23齒沖擊加速度為28 400~31 400g。

1.2 碰撞沖擊過程

碰撞沖擊過程中運動體在短時間Δt內發生速度變化Δv,從而產生沖擊加速度,根據加速度定義:

a=Δv/Δt。

(3)

根據應力波理論,兩彈性體接觸碰撞過程中產生壓縮應力波,彈性碰撞通過應力波傳播[8],應力波速度為

(4)

式(4)中,E為材料楊氏模量,ρ為材料密度。應力波在彈性體自由端反射形成卸載波,當接觸面處應力卸載到σ=0時,碰撞結束,對應的碰撞接觸時間為

t=2L/C,

(5)

式(5)中,L為長度較短的彈性體長度。

2 沖擊系數法計算錘擊過載

2.1 齒數與擊錘撞擊速度的關系

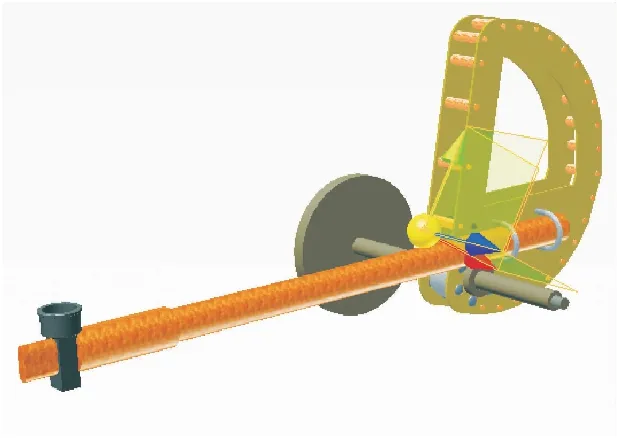

將半圓輪、錘柄、擊錘及受試品視為繞機軸O運動的剛體,忽略其繞機軸轉動的能量損失,同時忽略連接重錘和半圓輪的吊帶在繞半圓輪釋放過程中質心的變化,錘擊機運動模型見圖1。

圖1 錘擊機運動模型

根據能量守恒原理,建立錘擊機運動方程:

(6)

擊錘升高n齒,對應擊錘與鐵砧接觸瞬間的碰撞速度:

Vn=ωn·l,

(7)

式(6)、式(7)中,M為重錘、吊環、螺母總質量,m為半圓輪系統質量(含機軸、錘柄、擊錘、棘輪),m1為受試品質量,n為升高齒數,R為半圓輪系統質心距機軸的距離,r為擊錘與鐵砧接觸瞬間重錘速度方向距機軸的距離,L為擊錘和受試品總高,l為擊錘中心距機軸的距離,l1為受試品質心距機軸的距離,Hn為n齒對應的重錘升高量,h為受試品質心高度,θ為0齒時半圓輪系統質心水平夾角,α為0齒時受試品質心與機軸連線的水平夾角,J為半圓輪系統相對機軸的轉動慣量,ωn為n齒對應的擊錘與鐵砧接觸瞬間半圓輪系統角速度。

2.2 測定所用錘擊機在典型齒數下的沖擊參數

對于試驗所用錘擊機,在工裝、配重相同條件下,采用加速度計選取典型齒數測試沖擊過載值an。確定所用測試工裝和加速度計總質量m1、安裝在擊錘上之后的質心位置h,利用式(6)、式(7),計算典型齒數對應的擊錘速度Vn。

2.3 沖擊系數計算錘擊過載原理

假設條件:

1) 鐵砧與擊錘碰撞為正碰撞;

2) 碰撞恢復系數(反跳系數)β與擊錘及鐵砧材料、擊錘碰撞面形狀、碰撞速度有關;

3) 擊錘與鐵砧接觸瞬間碰撞開始,此時擊錘速度為Vn。擊錘與鐵砧首次碰撞分離時刻碰撞結束,對應擊錘速度為βn·Vn,碰撞接觸時間為應力波在擊錘中的往返傳播時間。

則根據式(3)—式(5),得到n齒下的錘擊沖擊加速度:

(8)

定義沖擊系數Kn=(1+βn)C/2L,則

an=KnVn。

(9)

可以看出,對于同一臺錘擊機,在同一工裝或受試品測試條件下,齒數n與齒數m沖擊系數比為

Kn/Km=(1+βn)/(1+βm)。

(10)

對典型齒數沖擊過載測試值an和擊錘速度Vn,利用式(9)可以計算出典型齒數對應的沖擊系數Kn。

根據假設條件2),由于擊錘及鐵砧材料、擊錘碰撞面形狀相同,碰撞恢復系數僅與碰撞速度有關。因為碰撞速度變化不大時,碰撞恢復系數變化亦不大,所以對某一配重下n齒和m齒的沖擊系數比,可以從典型齒數擊錘速度、沖擊系數中,選擇與其速度最接近的兩個齒數的沖擊系數比近似代替。

當已知某一配重下齒數n的過載值時,即可計算出另一齒數m對應的過載值:

(11)

2.4 錘擊過載計算

錘擊過載計算步驟:

1) 確定所用錘擊機模型參數,試驗配重質量、質心參數,利用式(6)、式(7),計算試驗配重對應的23齒及其他所需齒數的擊錘速度Vn;

2) 用與試驗配重材料相同,結構、質量等效的工裝標定試驗配重23齒所對應的沖擊過載值a23;

3) 選取典型齒數,如5齒、10齒、15齒、18齒、23齒,用加速度計測試典型齒數對應的沖擊過載值an,計算典型齒數對應的擊錘速度Vn和沖擊系數Kn,從而確定錘擊機典型齒數下的擊錘速度-沖擊系數特征值;

4) 根據步驟1)計算得出的試驗配重在23齒和所需試驗齒數下的擊錘速度,對照步驟3)擊錘速度-沖擊系數特征值參數,依據“速度最接近”原則,選取對應擊錘速度下的沖擊系數;

5) 利用式(11),計算試驗配重在所需試驗齒數下的沖擊過載值。

3 驗證與結果分析

3.1 錘擊過載計算

根據WJ 2257—1994錘擊機特征參數,結合實物測繪數據,復核錘擊機結構尺寸、質量、質心參數,采用INVENTOR三維機械設計軟件建立半圓輪系統(含機軸、錘柄、擊錘、棘輪)三維實體模型見圖2,得到錘擊機模型參數見表1。

表1 所用錘擊機模型參數

圖2 半圓輪系統三維實體模型

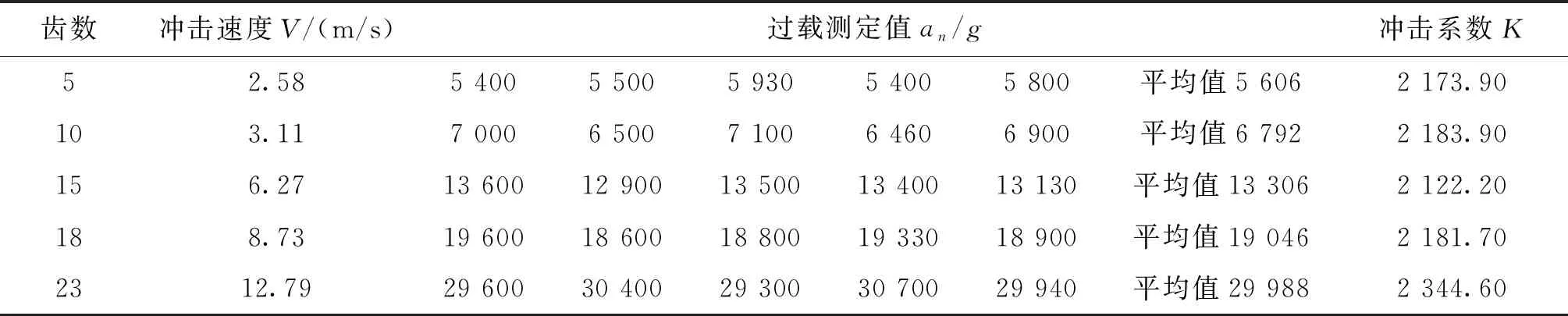

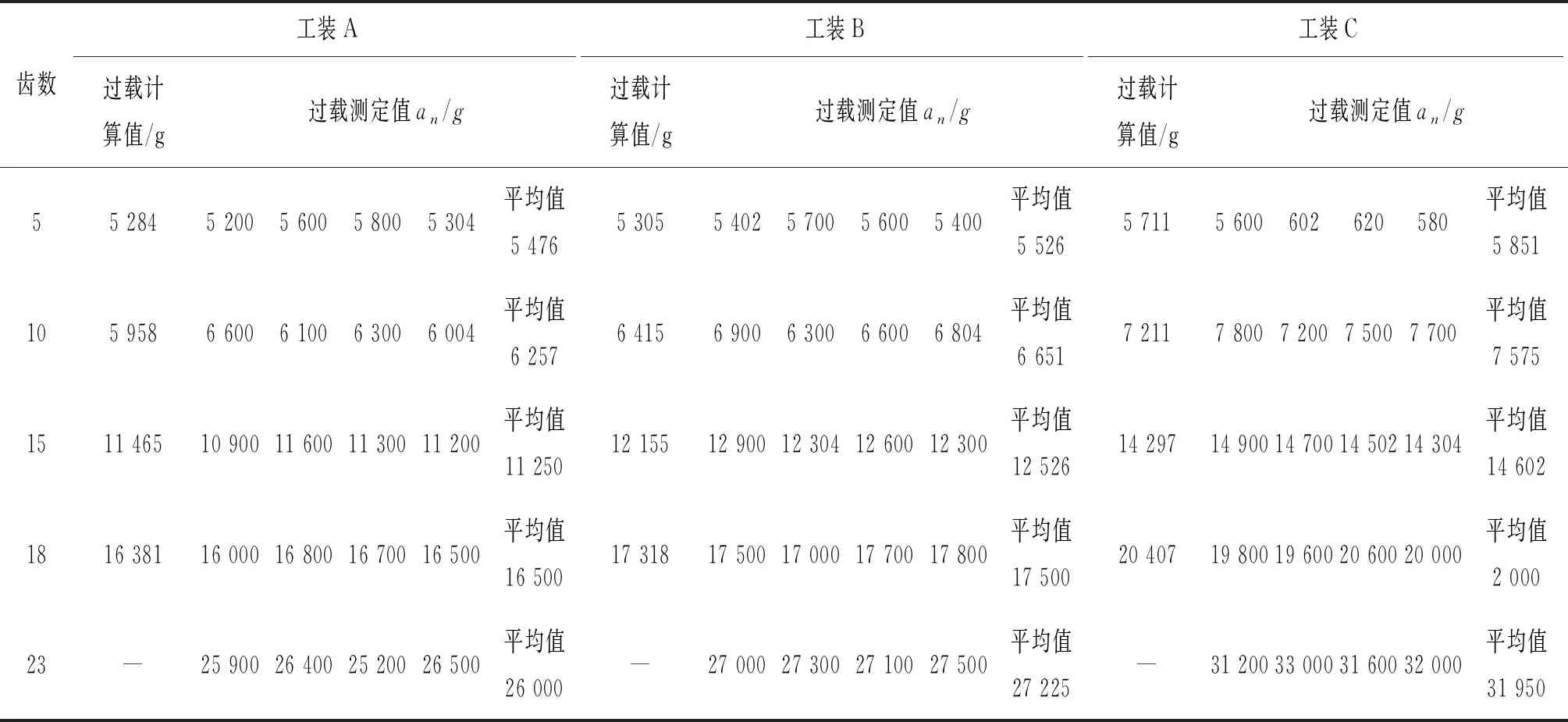

采用同一擊錘,選取5齒、10齒、15齒、18齒、23齒進行錘擊過載測試。加速度計及測試工裝如圖3所示。錘擊機沖擊系數測試用工裝質量(含加速度計)1 050 g,選取配重為1 810、1 190、810 g的工裝分別進行測試。工裝配重參數及擊錘速度見表2。錘擊機沖擊系數Kn測定結果見表3。

表2 工裝配重參數及擊錘速度

表3 錘擊機沖擊系數測定

圖3 錘擊機23齒標定

利用加速度計標定工裝A的23齒沖擊過載值a23,代入式(9)計算工裝A在23齒下的沖擊系數K23。根據表2計算結果,工裝A 23齒、18齒沖擊速度與沖擊系數測試工裝23齒、18齒沖擊速度接近,根據2.4節錘擊過載計算方法和2.4節4)“速度最接近”原則,工裝A 23齒、18齒沖擊系數比可以用沖擊系數測試工裝K23/K18近似代替,利用式(11)計算得到工裝A對應的18齒沖擊過載計算值。同理可得到15齒、10齒、5齒沖擊過載值。工裝A、工裝B、工裝C沖擊過載計算及測試結果見表4。

表4 不同配重錘擊過載的計算值和測試值

3.2 結果分析

從表2不同工裝配重下的擊錘速度計算結果來看,15齒、18齒、23齒擊錘速度隨配重變化明顯,符合同一配重齒數越高速度越大、同一齒數配重質量越輕速度越大的規律。5齒、10齒擊錘速度隨配重變化不明顯,5齒時工裝A配重最重,速度卻略高于其他工裝,主要原因是錘擊機模型參數的影響,根據1.1節特征參數散布范圍,偏差分別取上下限時,15齒、18齒、23齒擊錘速度計算偏差約為5%,5齒、10齒速度偏差接近10%,說明速度計算公式及模型參數對高齒數適應性較好,低齒數時計算誤差變大。

從表4不同配重錘擊過載的計算值和測試結果對比來看,沖擊過載計算值與測試結果基本符合。15齒、18齒、23齒過載測試結果與計算值符合較好,同一配重齒數越高沖擊過載值越大,同一齒數配重質量越輕沖擊過載值越大。5齒、10齒也符合同一配重齒數越高過載越大、同一齒數配重質量越輕過載越大的規律,但沖擊過載值隨配重質量變化不明顯,尤其5齒時,工裝A、工裝B過載十分接近,說明低齒數使用時試驗配重對過載值影響相比高齒數要小。

試驗所用錘擊機23齒沖擊加速度檢定值為29 988g,符合WJ 2257—1994 23齒沖擊加速度檢定要求。表3錘擊機沖擊系數測定配重1 050 g,與文獻[2]1 045 g測試配重接近,過載測試值數值接近略有不同,考慮到引信、火工品行業使用的錘擊機制造年代、廠家不同,并且擊錘形狀也有所不同 ,因此使用本文方法計算錘擊過載前首先需要確定錘擊機模型參數,測定不同齒數的沖擊參數以確定沖擊系數非常必要。錘擊機參數散布引起的擊錘速度散布是影響沖擊過載計算結果的主要因素,研究適用于擊錘速度測試的方法和裝置,準確測試擊錘速度,可以解決錘擊機模型參數不易準確掌握、速度計算誤差較大的問題,能夠進一步提高本方法的工程適應性。

綜上分析,采用標定沖擊系數計算錘擊過載的方法反映了錘擊過載和配重、齒數的關系,對15齒、18齒、23齒高齒數的計算偏差小于4%,對5齒、10齒低齒數的計算偏差小于7%,能夠用于錘擊機過載值的工程計算。

4 結論

本文提出了標定沖擊系數計算錘擊過載的方法,該方法利用能量法建立錘擊機運動模型并計算擊錘速度,基于加速度定義和應力傳播的彈性碰撞接觸時間推導出錘擊加速度大小等于沖擊系數和擊錘撞擊速度的乘積,通過標定獲取錘擊機典型齒數的沖擊系數,利用試驗配重在某一齒數下的過載測試值計算其他齒數的過載值。驗證和分析結果表明,標定沖擊系數計算錘擊過載方法反映了錘擊機沖擊過載和配重、齒數的關系,對15齒、18齒、23齒高齒數的計算偏差小于4%,對5齒、10齒低齒數的計算偏差小于7%,能夠用于錘擊機過載值的工程計算。本文方法不足之處在于采用錘擊機運動模型計算擊錘速度,由于錘擊機準確模型參數不易獲取,不同齒數的擊錘速度對錘擊過載值計算影響較大,需要繼續研究擊錘速度測試方法和裝置,以減少模型速度誤差的影響,進一步提高計算精度。