基于神經元PID的煙氣脫硝溫控系統研究

趙海濤,于海洋

(1. 西安航天動力研究所,陜西 西安 710100;2. 西安航天源動力工程有限公司,陜西 西安 710100)

氮氧化物是大氣中常見的主要污染物,主要由火電廠、燃煤鍋爐等的排放煙氣以及硝酸、氮肥、火藥等工業生產過程中排放或泄漏造成。氮氧化物是由氮、氧兩種元素組成,包括多種化合物,在燃燒過程中生成的氮氧化物幾乎都是NO和NO2,通常把這兩種氮的氧化物稱為NOx。其生成量和排放量與燃燒方式、特別是燃燒溫度和空氣過剩系數等密切相關。

NOx生成途徑主要有燃料型、熱力型和快速型三種方式。在鍋爐煙氣中,氮氧化物產生的原因,主要有兩個方面: 一是空氣中的氮氣和氧氣,它們在高溫發生反應,從而產生氮氧化物;二是燃料中含有氮元素,在燃燒過程中與氧發生反應,從而生成氮氧化物。氮氣與氧氣在高溫條件下發生反應,主要取決于燃燒的溫度和氮氧的濃度。溫度越高,產生的濃度也就越大,產生的氮氧化物就越多。

因此,煙氣脫硝的關鍵技術之一是穩定控制介質溫度與燃燒溫度,以保證燃燒工藝系統的技術要求。煙氣脫硝溫控系統的優劣直接影響著煙氣脫硝系統的性能,如何穩定、快速、準確地控制煙氣脫硝系統運行,本文提出了智能溫控算法并研究了該算法在煙氣脫硝系統中的應用。

1 煙氣脫硝溫控系統

1.1 煙氣脫硝系統

工業燃燒系統主要由燃燒系統、余熱回收系統、煙氣脫硝系統、除塵排煙系統四部分構成,典型煙氣脫硝系統構成如圖1所示。

該系統采用立式燃燒爐加熱水鍋爐的方式實現廢液的燃燒和余熱回收,對于含氮的廢液設計了SCR脫硝系統進行脫硝,滿足大氣排放要求;對于含無機物的廢液由于燃燒過程會產生無機鹽或灰塵,設計了布袋除塵環節進行收塵。該系統能夠滿足常見大多數有機廢液的燃燒處理和余熱回收,并滿足排放要求。

溫度是煙氣脫硝系統的一項重要控制參數,溫度控制的性能直接影響該系統的性能。首先,該系統運行前要將燃燒爐按照烘爐曲線進行升溫,當烘爐完成并達到要求溫度時投入待燒廢液,根據廢液熱力計算,一般有機廢液的燃燒溫度在1 000~1 600 ℃,脫硝溫度在350 ℃左右,除塵溫度在180 ℃左右。因工業廢液具有成分多變、流量多變等特點,因此燃燒溫度和煙氣量會經常發生變化。當負荷變化時,實時調整熱水鍋爐的換熱量,可使系統關鍵溫度點始終滿足工藝參數要求,使系統運行在最佳狀態。由于系統具備實時調節的跟蹤性能,因此運行人員無需根據工況負荷變化進行相應設置或手動調節就可正常工作,該方式為智能溫度控制,通過智能溫度控制,既可以防止負荷波動引起的系統溫度波動,又可合理節能達到節能增效的目的。

1.2 智能溫控系統

本文采用基于神經元PID的溫控算法,既采用傳統PID的成熟控制技術,又結合智能控制領域的新技術,使得溫控系統根據煙氣脫硝系統的負荷變化具有更好的穩定性和自適應的功能。傳統PID參數的整定是通過靜態仿真或在靜態工況下人為設定實現的,隨著工況變化自適應能力較差,本文設計的智能神經元PID參數的整定是通過相應的智能學習算法實現的,可以實現不同工況的自適應調節,具有更好的穩定性或魯棒性,能夠更好地適應煙氣脫硝系統的要求。

因此,煙氣脫硝系統智能溫度控制的基本原理是根據煙氣脫硝系統運行溫度曲線,設定換熱鍋爐換熱量。通過判斷實際溫差的大小是否滿足設定要求,來調節鍋爐換熱量及PID控制參數,使換熱系統的吸收功率與燃燒系統的輸出功率相匹配。

2 神經元PID控制算法

2.1 控制系統結構設計

煙氣脫硝溫控系統是基于換熱量與溫差控制策略的,根據以上分析設計的神經元PID控制結構如圖2所示。

根據圖2可知,煙氣脫硝系統的溫度控制過程是: 根據當前工藝曲線及實測溫度判斷各點溫度是否滿足工藝要求;如果EV(T)>D(T),則根據相應的控制策略調節熱水鍋爐的流量,改變換熱量使得目標溫度回到目標范圍,實現換熱過程與溫度的匹配。

2.2 神經元PID控制器設計

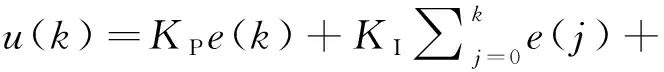

傳統位置式定參數PID的控制算法如式(1)所示:

(1)

式中:e(k)——第k次采樣的煙氣脫硝溫差;KP,KI,KD——PID整定參數。

傳統PID控制因為算法簡單、穩定性好、可靠性高等優點在工業中應用廣泛,其控制性能的好壞關鍵在于PID參數的整定。由于煙氣脫硝系統存在滯后性、時變性等非線性因素,很難建立精確的數學模型,傳統定參數PID控制算法難以取得預想效果。因此,系統運行中實現控制參數自適應調節從而改善控制系統的動態性能就顯得尤為重要。在PID控制中,應考慮建立PID參數的整定不依賴于對象的數學模型,而且應能使PID參數在線調整,以滿足實時控制的要求。

鑒于此,該控制策略引入了具有自學習和自適應能力的神經網絡控制技術,結合傳統的PID控制理論,構成了神經元自適應PID智能控制器[1]。該控制器不但結構簡單,易于實現,而且能適應環境的變化,有較強的魯棒性。該次設計用單神經元實現的自適應PID控制器的結構如圖3所示,其中,取神經元的輸入分量為3個,PV為系統當前溫度;SV為系統設定溫度;Wi(i=1, 2, 3)為網絡權值;α為神經元的閾值;p為泵的出口壓力;qV為泵的當前排量。

因此,本文利用單神經元模擬傳統PID控制,在一定程度上解決了不易在線實時整定參數,以及當過程復雜或系統參數變化慢時對系數有效控制不足的缺陷。圖3中,轉換器的輸入反映了被控過程及控制設定的狀態,經轉換器轉換成3個變量X1,X2,X3;控制量u(i)控制電流的大小,則神經元自適應PID控制算法如式(2)所示:

u(k)=Ku[W1X1(k)+W2X2(k)+W3X3(k)]

(2)

其中,Wi按有監督的Delta學習規則進行修正如式(3)所示:

(3)

式中:ηi,ηu——學習系數。

式(2)和式(1)具有相同的形式,但式(2)中的Wi和Ku可以通過神經元的自學習能力進行自適應調整。神經元PID的學習方式和學習能力,決定了Wi和Ku的調整特性,對整個控制系統的抗干擾能力和自適應性有很大影響。

3 Matlab仿真試驗及結果分析

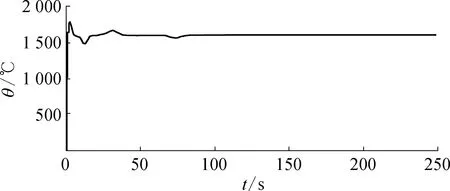

以西安航天動力研究所開發的某民用廢液焚燒項目為研究對象,采用了圖1所示的工藝系統。其中,換熱鍋爐給水泵采用變頻控制的方式,可以按程序控制無級泵的排量,設定系統目標溫度為1 600 ℃,根據系統的基本數學模型,網絡初始權值設為W=[1.046 9 0.235 4 1.163 7],學習系數ηi設為[0.2 0.002 0.1],ηu設為0.25,系統的階躍響應曲線如圖4所示。

圖4 系統階躍響應曲線示意

由圖4可以看出,神經元自適應PID控制系統的動態響應特性較好,響應時間為835 ms。超調量小,最大超調量不超過9.65%,穩定性能好,無穩態誤差。

4 結束語

本文在分析煙氣脫硝系統的工藝要求及溫控要求的基礎上,設計了基于神經元PID的自適應控制方法。通過Matlab仿真表明該系統具有以下特點:

1)在負荷波動情況下,維持系統目標溫度在允許的范圍內,能有效防止系統偏離設計工況運行,抗干擾性能強,安全性好。

2)系統整體功耗較小,自適應調節使系統運行穩定可靠,無靜差,具有一定的節能增效功能[3]。

3)與傳統PID調節相比,神經元的自學習特性,使得它自身的控制精度隨著投入時間的增長不斷提高,效果更好,對環境的適應性更強。

此外,由于其結構簡單,易于實現的特點,使得它很容易結合煙氣脫硝系統,通過優化神經元網絡權值W和自適應系數Ku,實現對煙氣脫硝系統的穩定、快速、準確控制,同時工業溫控系統具有相似性,因此該控制策略對其他應用中的同類控制器的設計也具有一定的借鑒意義。