某燃機燃燒器DLN 2.6+改造前后的運行工況分析

楊 峰

(北京太陽宮燃氣熱電有限公司,北京 100028)

燃氣輪機燃燒室的發展以降低氮氧化物(NOx)、一氧化碳(CO)及未燃碳氫化合物(UHC)的排放為目標,經過20多年的發展積累了大量關于干式低NOX(簡稱“DLN”)燃燒室的研究成果及運行經驗,已成為目前普遍采用的較為成熟的技術[1]。DLN2.6+燃燒室克服了DLN2.0+燃燒室因PM1噴嘴配置不當在臨近該噴嘴的火焰筒處出現鼓包而影響火焰筒壽命的缺陷,顯著減少了NOx排放。

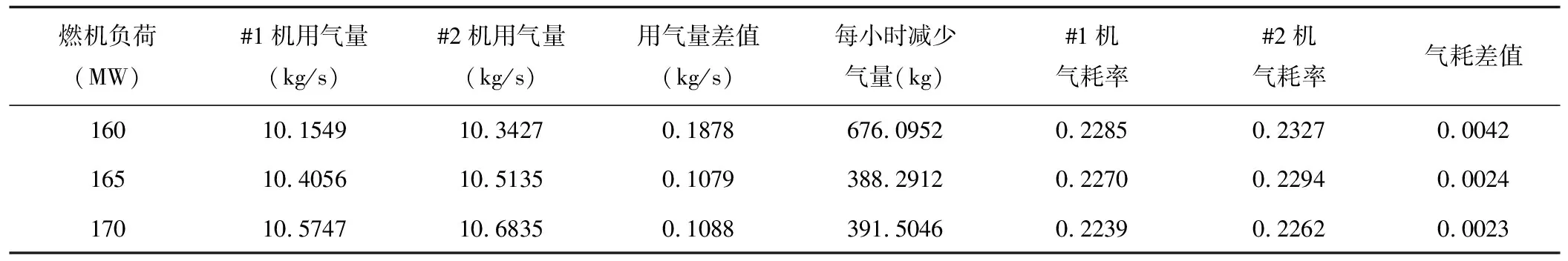

1 改造后天然氣用氣量的變化

影響燃機天然氣用氣量的原因很多,包括天然氣成分、環境溫濕度等。選取同一天、同一時間兩臺燃機同步升負荷時燃機負荷點相同時的數據,在最大程度上減少外在因素的干擾,分析改造后#1燃機用氣量的變化。

表1截取了燃機負荷由160~250 MW重要節點負荷下的兩臺燃機用氣量數據,通過對比可以看出,#1燃機改造后,在相同工況、相同負荷情況下,用氣量基本都略小于#2燃機,平均為0.08 kg/s,每小時可節約的用氣量平均為290.1 kg,且低于185 MW及高于225 MW時效果更明顯。從減少天然氣用量上來看,#1燃機經過燃燒器改造后經濟性有所提高[2]。

表1 同工況狀態下燃機用氣量對比

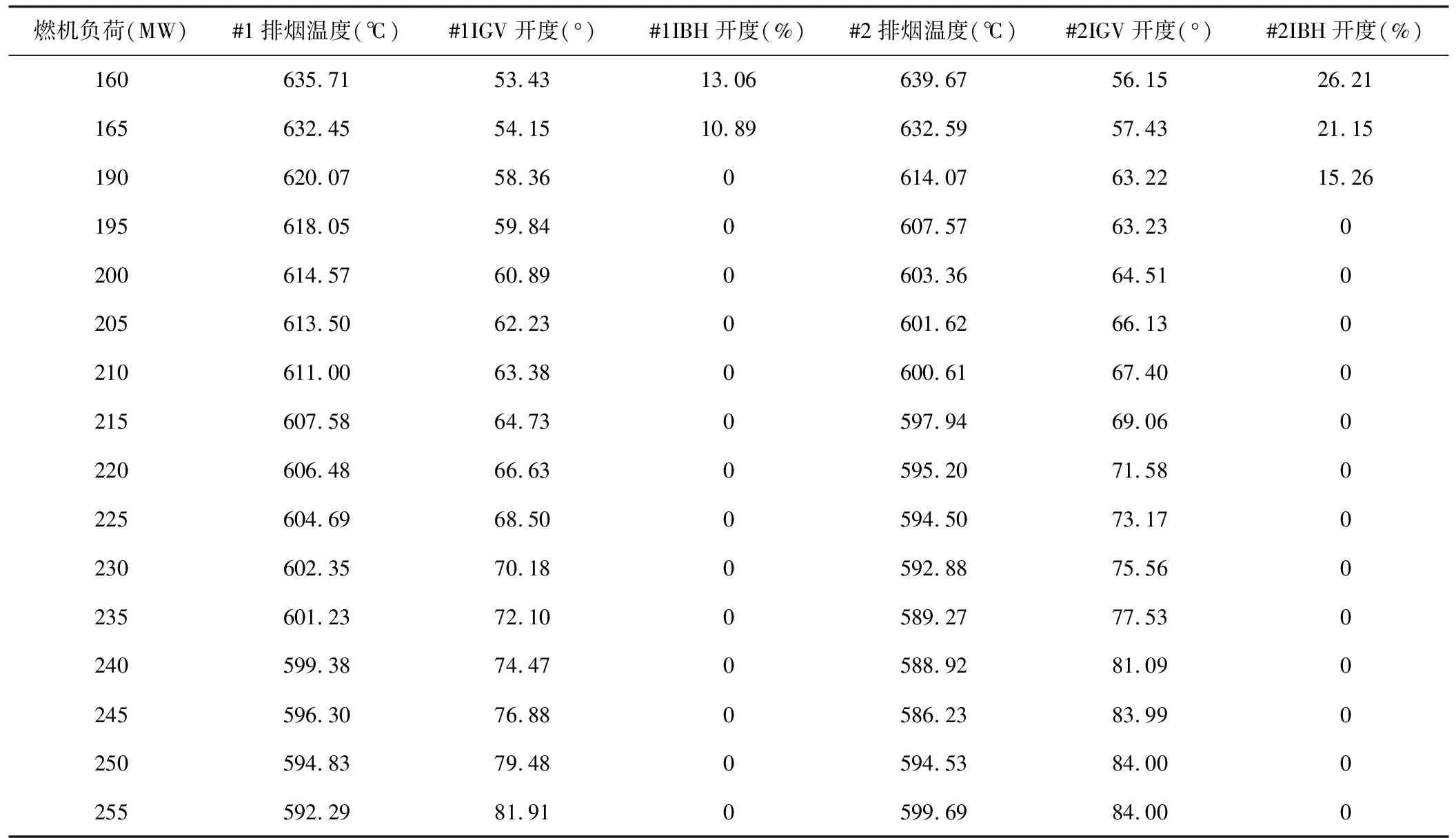

2 改造后排煙溫度的變化

燃機的排煙溫度對于機組調整及經濟性都有一定的影響。如果排煙溫度變化較平穩,鍋爐側主汽溫度也會相對平穩,可降低調節蒸汽溫度的難度[2]。同負荷狀態下,排煙溫度較高,說明燃機發同樣電量的能耗較少,可以有更多的能量進入余熱鍋爐,提高蒸汽參數,此時若鍋爐效率相同,則排煙溫度較高的燃機對應的鍋爐經濟性較高。對比兩臺燃機排煙溫度數據如表2:

表2 同工況狀態下燃機排煙溫度、IGV、IBH對比

表2選取了同一時間160~255 MW重要負荷節點下的排煙溫度、IGV開度及IBH開度數據。排煙溫度對比如圖1。

圖1 同工況狀態下燃機排煙溫度對比

可以明顯看出,#1燃機改造后由于燃料配比方式不同,排煙溫度變化趨勢更為穩定,主要體現在以下幾方面:在190~210 MW,#2燃機排煙溫度有一個明顯的加速下降趨勢,而#1燃機幾乎沒有[3]。在245 MW以上,#2燃機排煙溫度隨著負荷上漲出現回升,而#1燃機則保持之前的速度繼續下降,沒有這一段的回升,令蒸汽溫度的調整更簡單。

#1燃機對于排煙溫度控制更為穩定,這是由于燃料配比方式發生了改變,更改調整了IGV與IBH開度的邏輯,IGV影響各CTIM,增加了噪音判斷功能,而IBH邏輯修改增加了前后壓力進入邏輯,增加了IBH預設模塊,IBH的指令變化增加了個判斷模塊。這些改變將變量控制在了燃機范圍之內,即用更為復雜全面的控制邏輯來調整閥門狀態,從而穩定了排煙參數變化[4]。

從圖2可以明顯看出,#2燃機在245 MW時IGV就已經全開,隨后進入溫控模式,失去了繼續提高負荷的能力,而改造后的#1燃機則能繼續提高負荷。此情況是由于燃燒模式改變還是其他方面原因(如燃燒筒換新等)導致的,仍需在長時間運行中分析多次滿負荷數據才能進一步得出結論[5]。

圖2 同工況狀態下燃機IGV、IBH開度對比

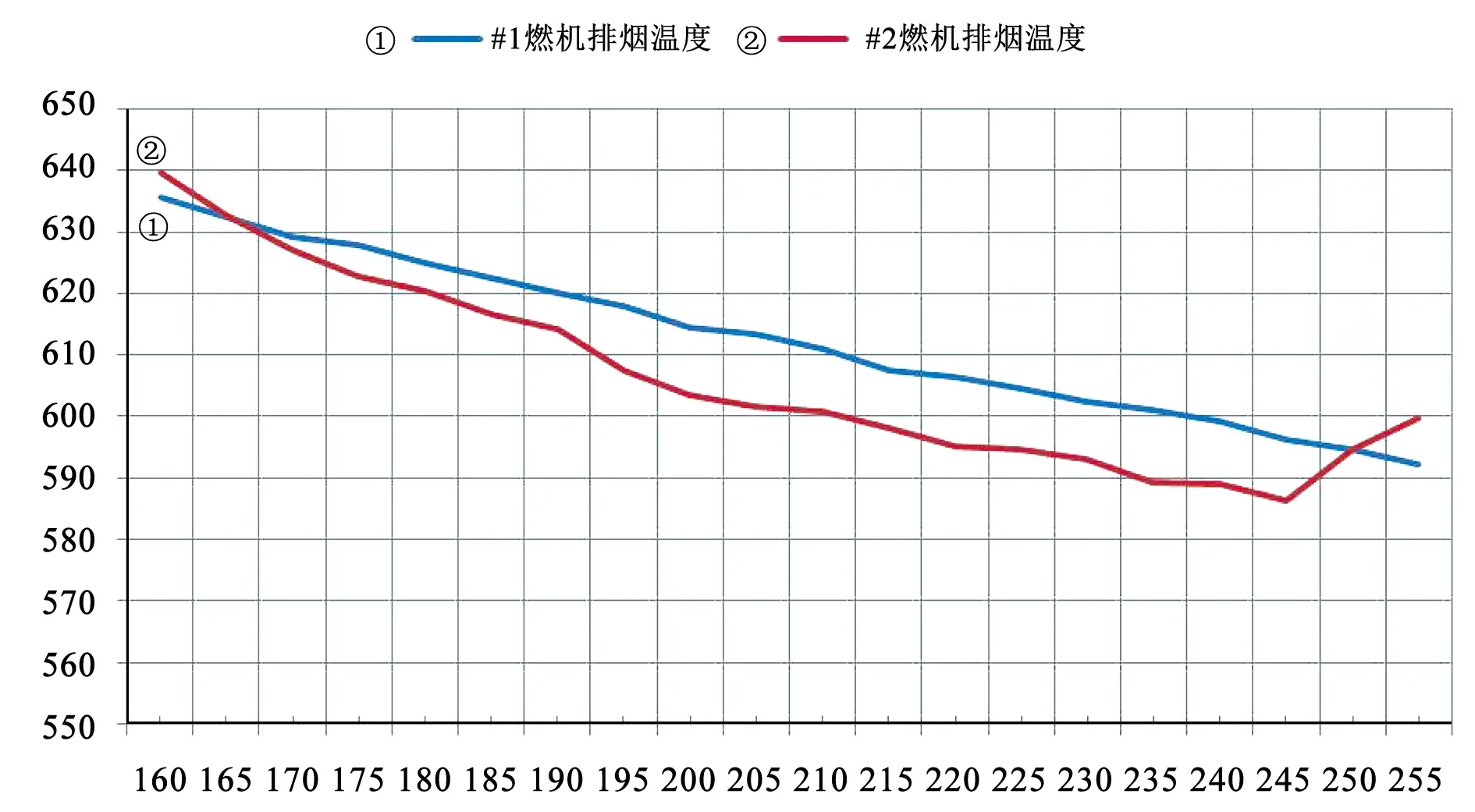

3 改造后NOx的排放變化

DLN2.6+改造的主要目的是降低污染物排放。經過驗證,改造后,氮氧化物排放有明顯的下降。分析改造后的相關數據,對其進行驗證。

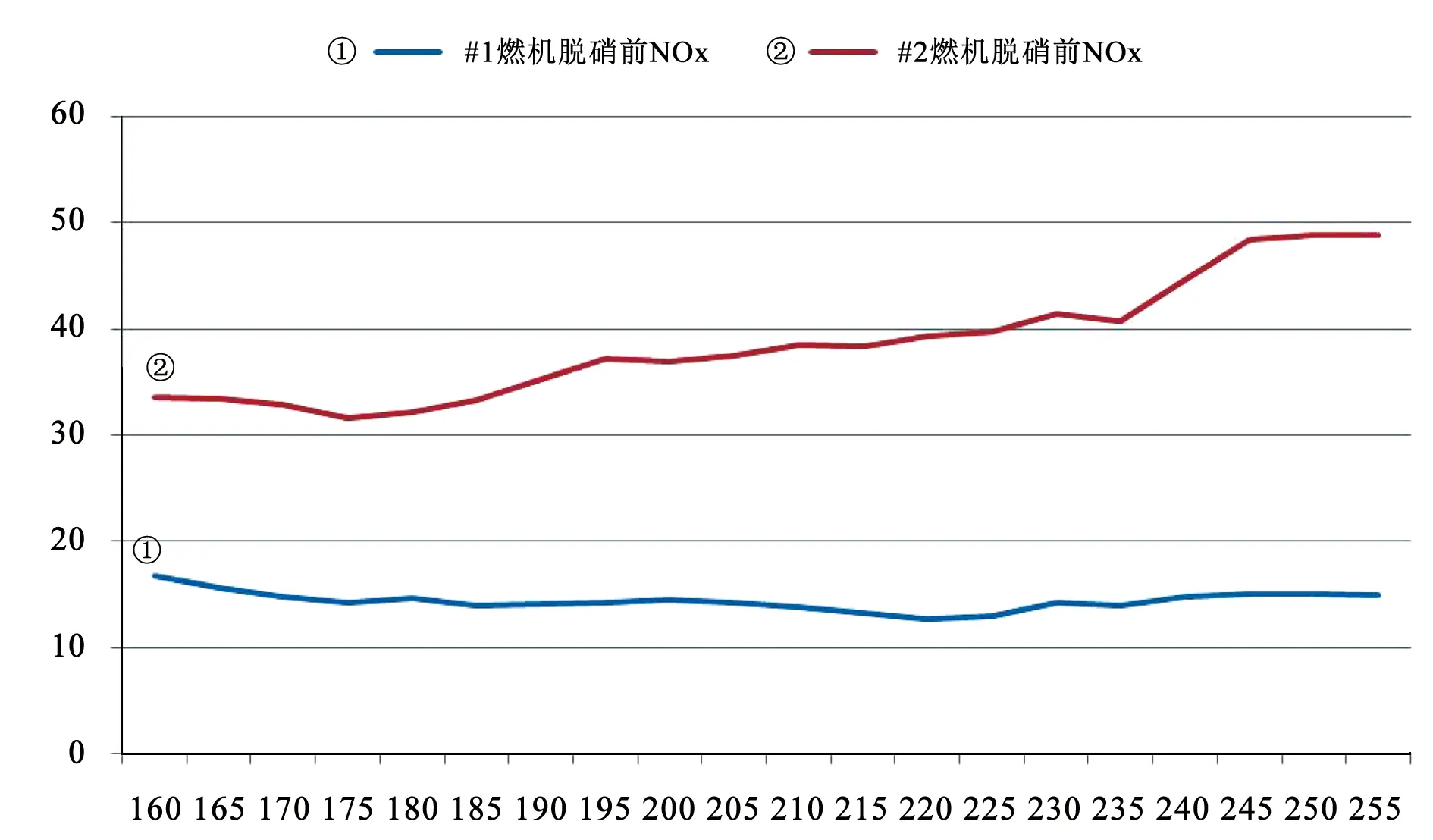

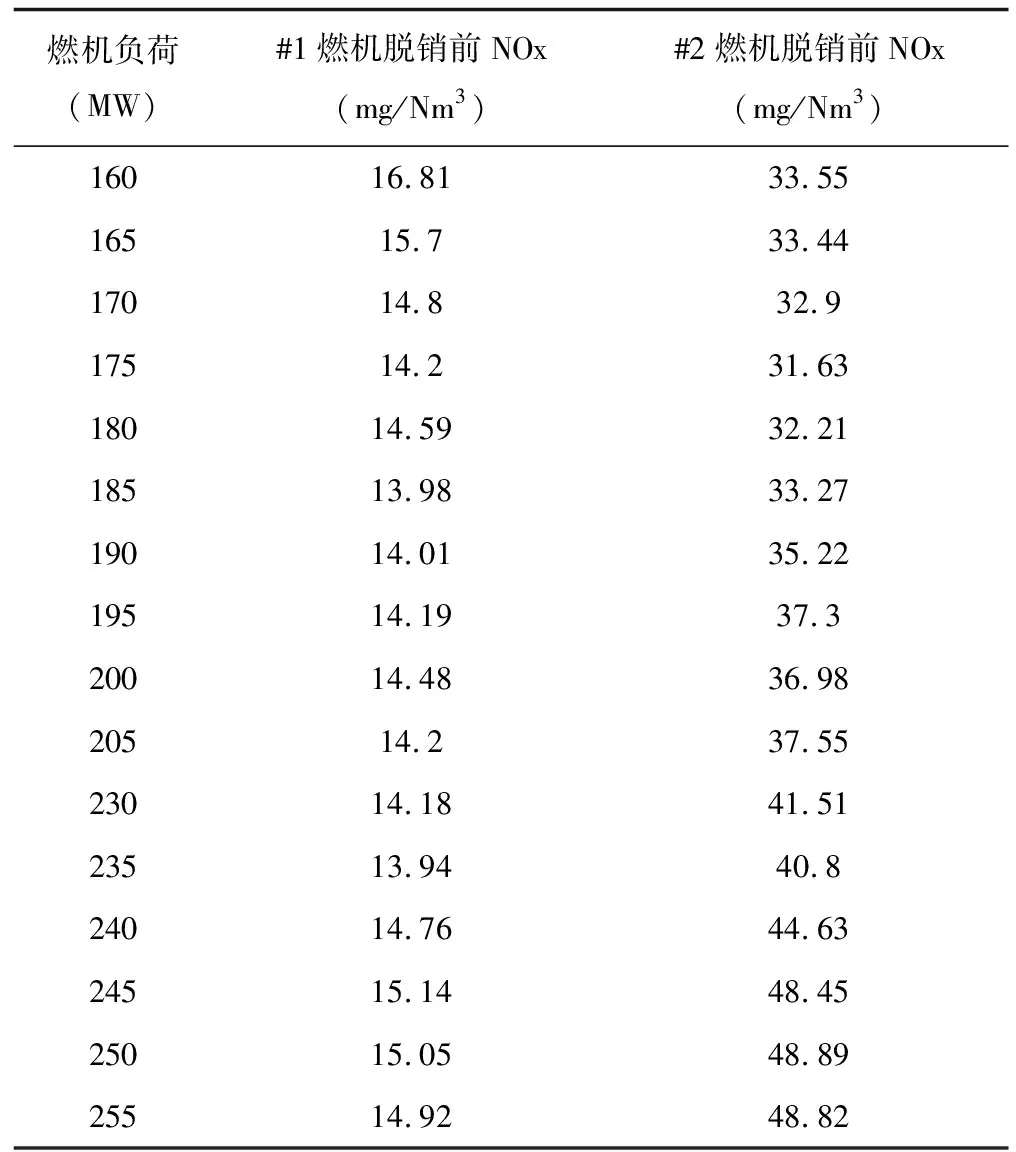

從表3可以明顯看出,#1燃機NOx排放量有明顯下降,經過改造后最大排放量已小于#2燃機的常規排放量。通過對比發現,#1燃機NOx排放量僅為#2燃機的一半左右[6],且負荷越高這種差距越明顯,這是由于#2燃機隨著負荷上升,NOx排放會有明顯上漲,而#1燃機則基本維持在一個相對較小的范圍內。圖3可以清晰地反映兩臺燃機NOx排放量隨負荷變化呈現的不同趨勢。

圖3 同工況下NOx排放趨勢對比

表3 同工況下NOx排放對比

經過改造后,#1燃機在180~230 MW的NOx排放量是微降趨勢,之后出現微漲,全程維持在10~20 mg/Nm3。#2燃機則在175 MW之后持續上漲,且有175~195 MW與235~250 MW兩次較快的增漲區間,變化幅度在30~50 mg/Nm3。

4 結束語

在降低污染物排放方面,#1燃機改造后具有非常明顯的改善,優化了對排煙溫度的控制,降低了運行中的調整難度,燃機用氣量有所減少,在低負荷時尤其明顯,160 MW時每小時可節約676 kg天然氣,實現了改造目的[7]。