大尺寸圓柱滾子力流變拋光試驗

楊居儒,呂冰海,傅琳,周雨,袁巨龍

(浙江工業大學 超精密加工研究中心,杭州 310023)

大型圓柱滾子軸承常用于風力發電機、軋鋼機、燃氣渦輪機和起重運輸機械等大型設備。隨著大型、 特大型軸承對旋轉精度和轉速等要求的日益提高,對大尺寸圓柱滾子(公稱直徑40~75 mm)的表面精度要求也越來越高,如高速軋機軸承轉速達到每分鐘數萬轉,滾子精度等級要求達到Ⅰ~Ⅱ級水平[1]。精密圓柱滾子作為精密軸承的關鍵零件,其精度和表面質量對軸承的工作性能和使用壽命有重大影響[2-3]。目前,圓柱滾子一般采用超精加工作為最后一道工序,表面粗糙度值可降至0.05 μm,但往往無法保證油石與工件的加工表面形狀吻合,即油石與工件之間并非面接觸[4]。

為了獲得更高的表面精度和表面質量,國內外學者研究了多種圓柱滾子拋光方法:文獻[5]利用電化學機械復合光整技術加工圓柱滾子,表面粗糙度值從初始的0.087 μm降至0.023 μm;文獻[6]利用磁流體加工裝置超精研陶瓷滾子外圓,采用平均粒徑3 μm的Cr2O3磨料獲得了較好的表面質量,平均表面粗糙度值達到0.029 μm;文獻[7]采用平均粒徑3 μm的Al2O3磨料對鈦合金圓柱進行了定心往復超精研加工,工件表面粗糙度值達到0.019 μm;但由于大尺寸圓柱滾子體積較大,上述方法的應用受到一定限制,其高表面質量的加工方法仍有待探索。

力流變拋光(Shear Rheological Polishing,SRP)技術是一種利用非牛頓流體在剪切應力作用下的流變特性實現表面拋光的超精密加工方法,目前已實現了對包括晶體、金屬、陶瓷在內的平面、球面、圓柱面及復雜曲面的超精密拋光[8-9]。文獻[10]采用力流變拋光方法加工高溫鎳基合金渦輪葉片凹面,在拋光9 min后,葉片凹面的粗糙度值從72.3 nm降至4.2 nm;文獻[11]采用力流變拋光方法加工316 L不銹鋼圓柱滾子,拋光30 min后,圓柱曲面表面粗糙度值由121.4 nm降至2.6 nm。

本文采用力流變拋光方法對大尺寸圓柱滾子(直徑50 mm)進行拋光試驗,探究加工工藝參數對滾子表面粗糙度的影響;基于力流變拋光非接觸式的特點,實現對工件材料的柔性去除,提高圓柱滾子的表面質量。

1 大型圓柱滾子力流變拋光試驗

1.1 力流變拋光原理

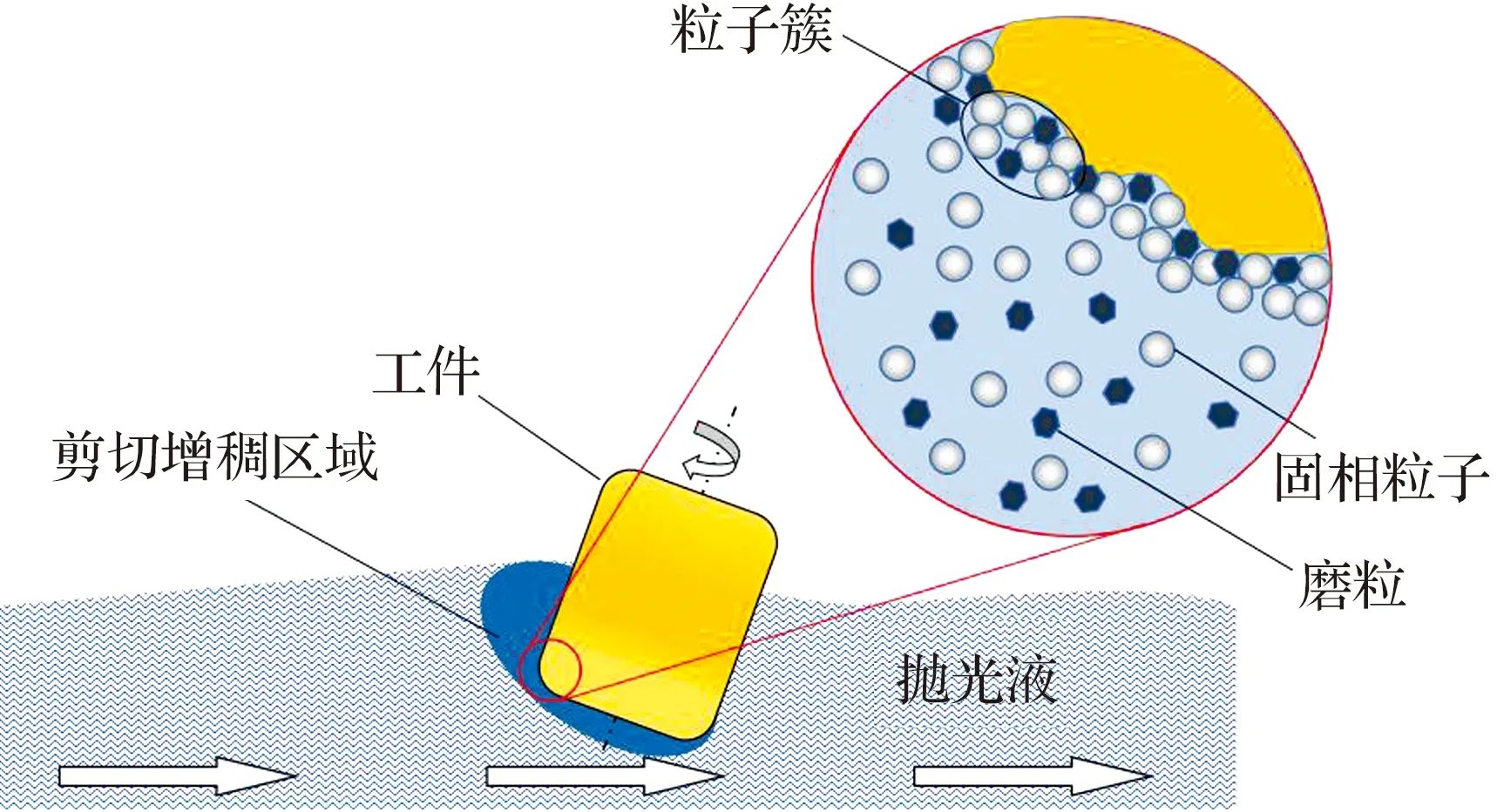

力流變拋光大尺寸圓柱滾子的基本原理如圖1所示。在拋光過程中,由于圓柱滾子與拋光液之間產生相對運動,拋光液與工件接觸部分受到剪切作用發生剪切增稠現象(接觸區域拋光液的黏度增大),拋光液中的固體分散相粒子聚合成大量粒子簇,并將磨粒包裹在其中,增強了對磨粒的把持力,在加工位置形成“柔性固著磨具”,從而通過磨粒的微切削作用實現工件材料的去除[12]。

圖1 力流變拋光原理

1.2 試驗設備及試驗條件

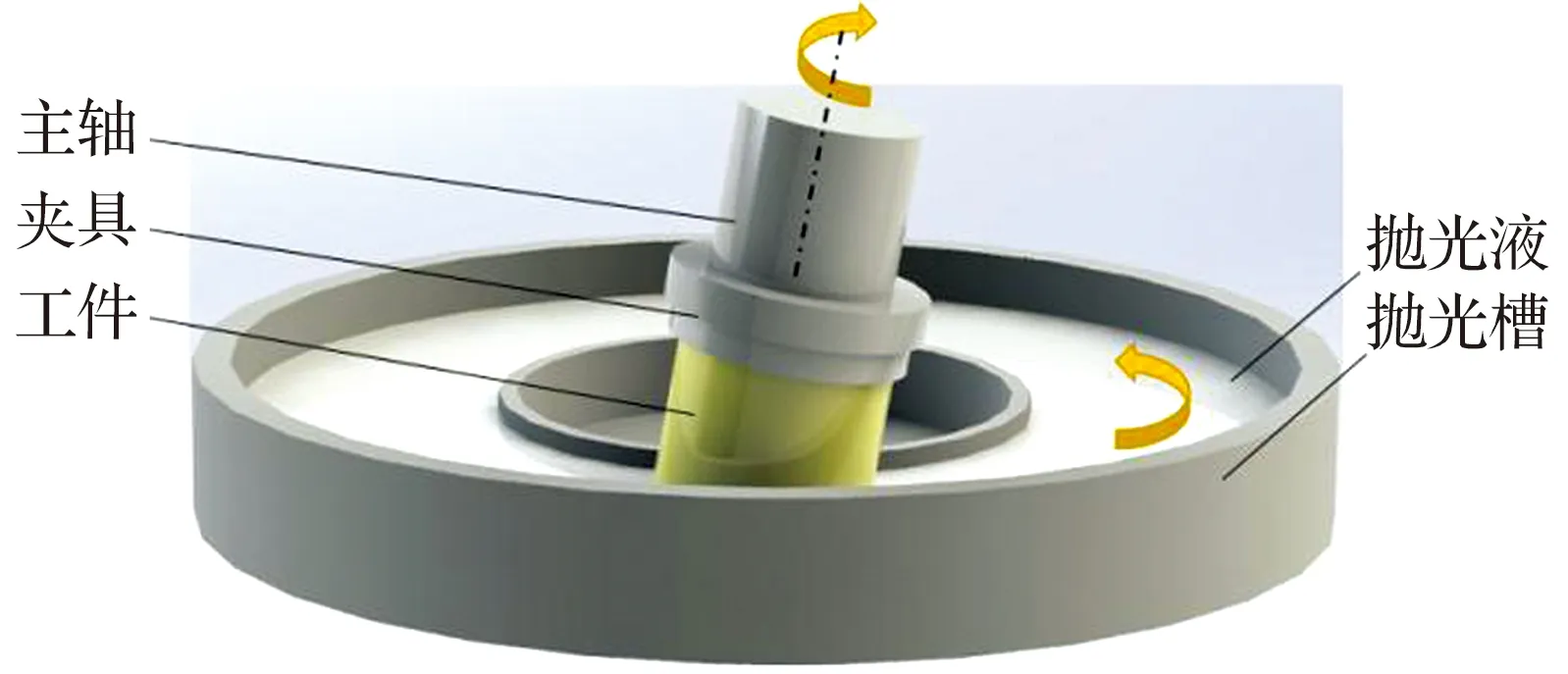

力流變拋光設備的示意圖和實物圖如圖2所示。為了同時拋光圓柱滾子的端面和滾動面,將工件以10°的傾斜角θ(工件中心軸與z軸的夾角)用石蠟固定在夾具上,浸于拋光液中并以一定速度旋轉,同時拋光槽也繞自身軸線旋轉。由于滾子體積較大,在一端拋光完成后需將工件取下,調轉方向繼續拋光。當拋光液與工件之間的相對運動速度超過某一臨界值,就會出現剪切增稠效應,工件材料會在磨粒的切削作用下被去除。

(a) 力流變拋光設備示意圖

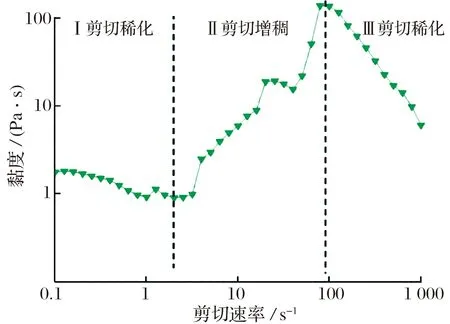

力流變拋光液以微米級多羥基聚合物顆粒PHHP(平均粒徑約11 μm)作為固體分散相與去離子水、磨粒混合形成懸浮液體,該拋光液可在較低的相對運動速度下產生增稠效應,且原材料易獲取,無污染。采用AR-G2型流變儀檢測力流變拋光液的流變曲線,剪切速率為0.1~1 000 s-1,溫度為(25±1)℃,磨粒為Al2O3,平均粒徑為4.5 μm,質量分數為15%時,力流變黏度與剪切速率之間的關系如圖3所示:當剪切速率達到2 s-1后,拋光液會呈現剪切增稠特性,其黏度迅速上升;而當剪切速率進一步增大到100 s-1時,拋光液又出現剪切稀化的現象。

圖3 拋光液流變曲線

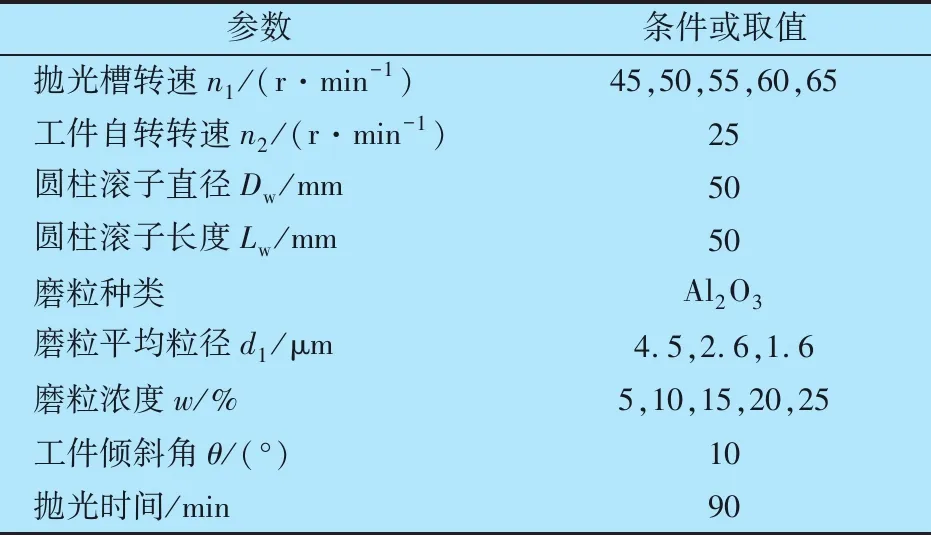

力流變拋光試驗條件見表1,拋光液磨粒質量分數參考以往的研究范圍進行設置[9,13-15],本試驗主要考察拋光槽轉速、磨粒濃度(質量分數,下同)和磨粒平均粒徑對工件表面粗糙度Ra的影響。

表1 試驗條件

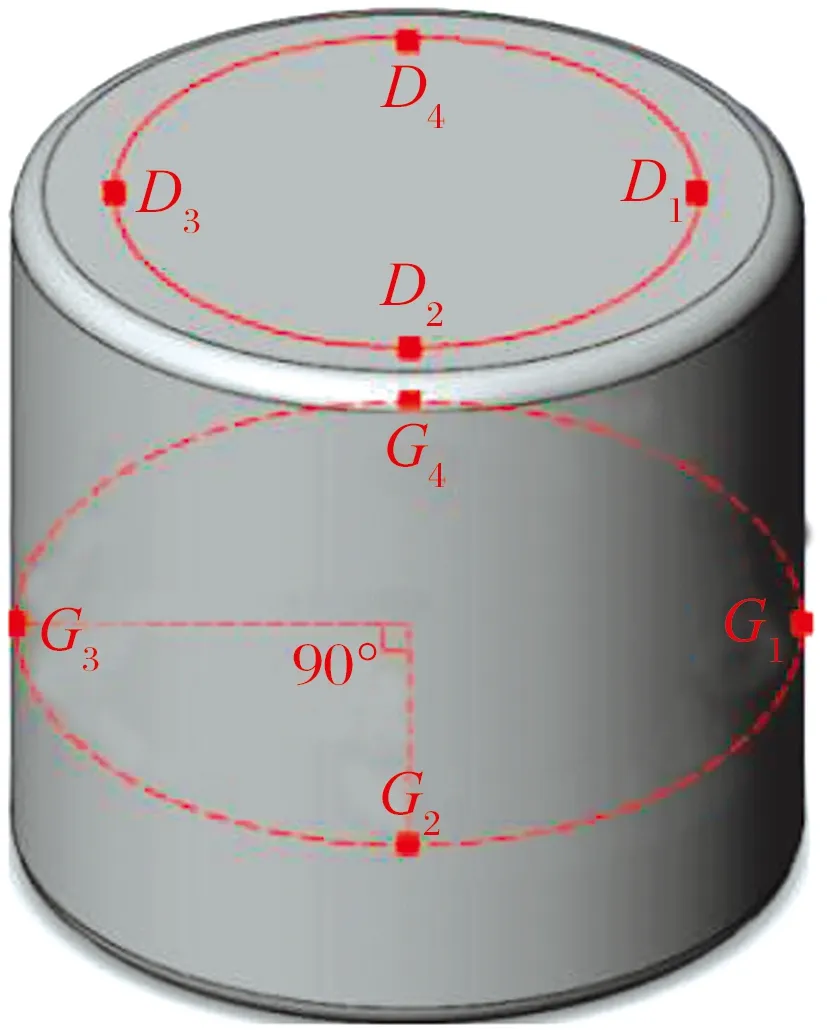

使用Form Talysurf i-Series輪廓儀檢測圓柱滾子拋光前后表面粗糙度值和素線輪廓,超景深顯微鏡觀測圓柱滾子表面微觀圖像,SuperView W1型光學三維表面輪廓儀觀測拋光前后表面的形貌變化,Mahr MMQ400圓度檢測儀測量滾動面圓度。為便于觀察試驗結果,在圓柱滾子的端面和滾動面上各選取4個點進行表面粗糙度值的測量,測量結果取平均值,研究不同加工參數對表面粗糙度的影響規律。表面粗糙度測量位置如圖4所示:

圖4 圓柱滾子表面粗糙度測量位置

2 試驗結果與討論

2.1 拋光槽轉速對表面粗糙度的影響

2.2 磨粒濃度對表面粗糙度的影響

圖6 工件表面粗糙度隨磨粒濃度的變化

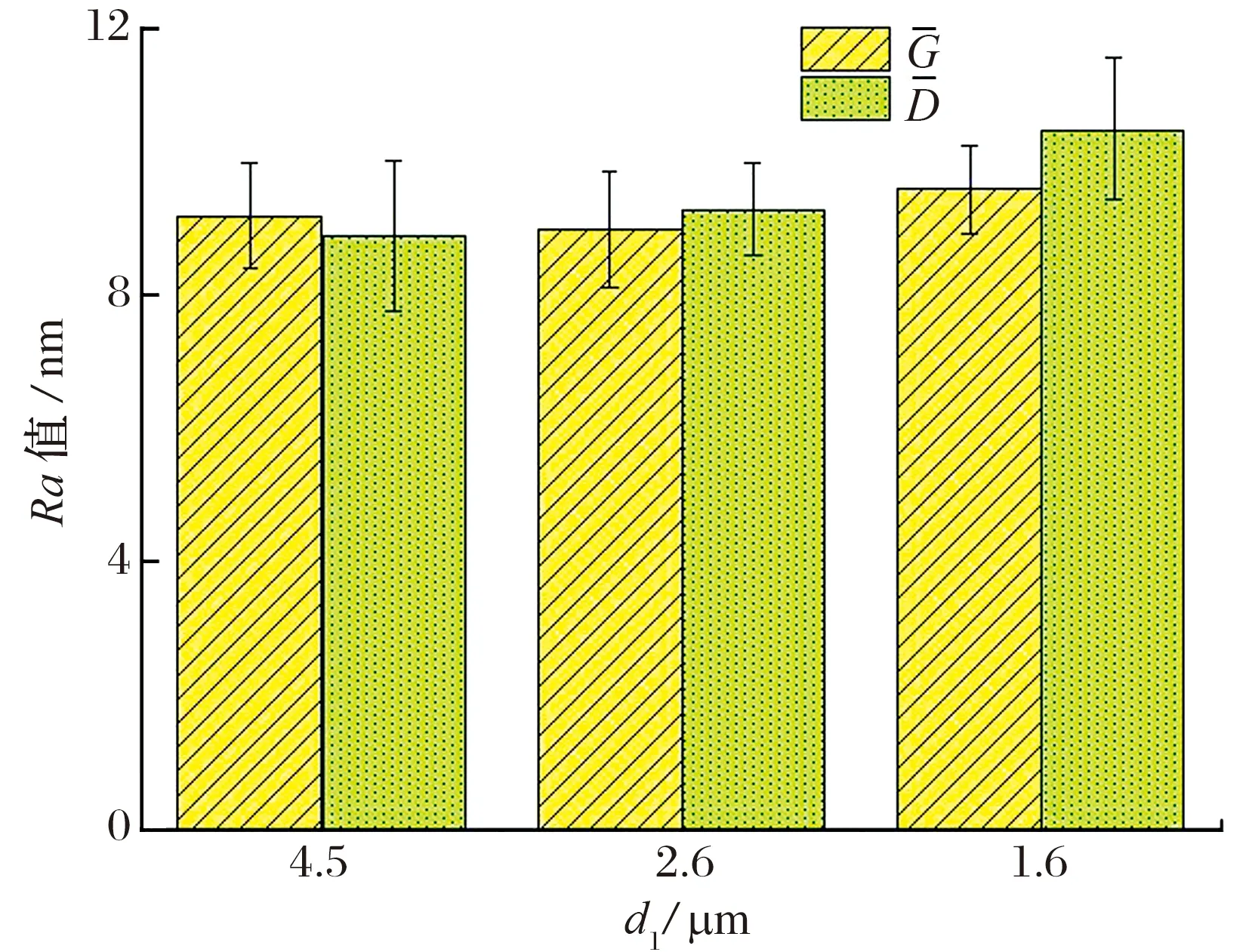

2.3 磨粒平均粒徑對表面粗糙度的影響

圖7 工件表面粗糙度隨磨粒平均粒徑的變化

2.4 優選參數條件下的拋光試驗結果

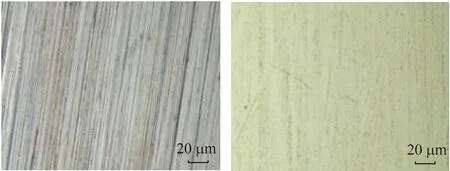

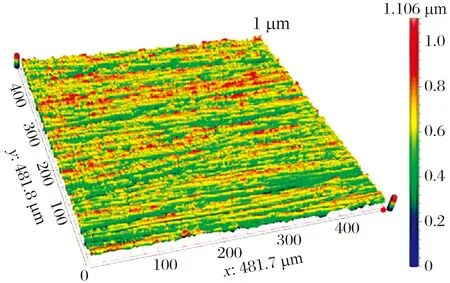

根據上述試驗分析,為了獲得高表面質量,最優的參數組合為:磨粒平均粒徑為4.5 μm,磨粒濃度為15%,拋光槽轉速為65 r/min。在該組合下進行3組重復性試驗,拋光90 min后,圓柱滾子滾動面表面粗糙度平均值由初始的(128.7±2.5)nm降至(9.8±1.1)nm,端面的表面粗糙度平均值由初始的(134.5±2.7)nm降至(9.4±1.3)nm。力流變拋光前后圓柱滾子的表面微觀圖像和表面三維形貌如圖8和圖9所示:加工前的滾子表面比較粗糙,存在大量劃痕,表面凸峰高度為微米級;力流變拋光后,表面劃痕數量顯著減少,表面形貌得到明顯改善。

(a) 拋光前 (b) 拋光后

(a) 拋光前

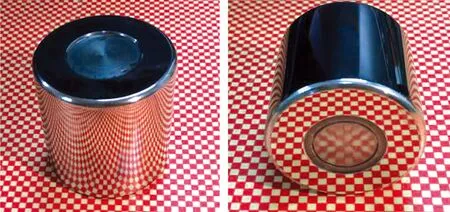

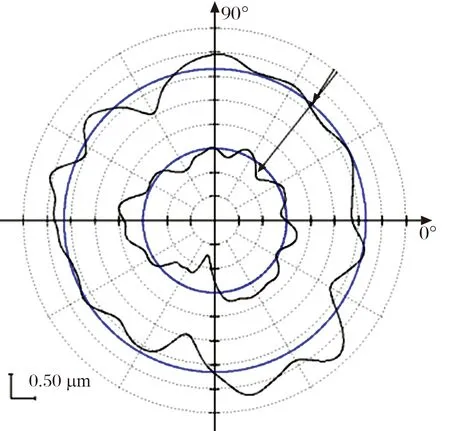

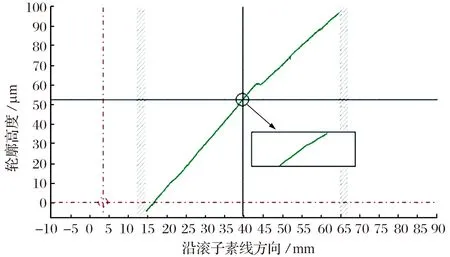

力流變拋光后的圓柱滾子如圖10所示:拋光后的圓柱滾子表面質量得到顯著提升,呈現出鏡面效果,無劃痕、凹坑等表面缺陷。拋光前、后對圓柱滾子外圓中段圓度進行測量,結果如圖11所示:拋光后滾子的圓度平均值從初始的(1.318±0.3)μm降至(0.464±0.1)μm。對圓柱滾子拋光前后的直徑進行測量,測量結果取平均值,拋光前、后的滾子平均直徑分別為50.454,50.451 mm,拋光前后圓柱滾子直徑變化為0.003 mm。使用Form Talysurf i-Series輪廓儀對拋光前后的圓柱滾子素線進行檢測,測量長度為50 mm,得到滾子的素線輪廓如圖12所示:拋光后滾子素線沒有出現中部內凹現象,拋光前素線輪廓最低點與最高點的差值為103.61 μm,拋光后差值為89.52 μm,拋光后的素線輪廓有所改善。

圖10 力流變拋光后的圓柱滾子

(a) 拋光前

(a) 拋光前

3 結論

為提高圓柱滾子的表面質量,對直徑50 mm的圓柱滾子進行力流變拋光試驗,并研究工藝參數對滾子表面粗糙度的影響,得到主要結論如下:

1)拋光槽轉速對工件表面粗糙度的影響較大,拋光槽轉速越大,表面粗糙峰的去除效率越高,拋光后的表面粗糙度值越低;磨粒濃度對工件表面粗糙度有一定影響,磨粒濃度越大,參與材料去除的磨粒數量越多,材料去除率越高,但是當濃度超過某一臨界值時,會導致剪切增稠效果被破壞,表面粗糙度改善程度降低;磨粒平均粒徑對工件表面粗糙度的影響較小。

2)在優選參數條件下進行拋光試驗,工件在磨粒(Al2O3)平均粒徑為4.5 μm,磨粒濃度為15%,拋光槽轉速為65 r/min,工件傾斜角度為10°條件下力流變拋光90 min后,圓柱滾子滾動面表面粗糙度平均值由初始的(128.7±2.5)nm降至(9.8±1.1)nm,端面的表面粗糙度平均值由初始的(134.5±2.7)nm降至(9.4±1.3)nm;圓柱滾子外圓中段的平均圓度從初始的(1.318±0.3)μm降至(0.464±0.1)μm。