基于UHPC的鋼筋錯位連接裝配式混凝土結構研究及應用*

李新星,周 泉,李水生,姚延化

(1.中國建筑第五工程局有限公司,湖南 長沙 410004;2.湖南中建五局綠色市政工程研究中心有限公司,湖南 長沙 410004)

0 引言

目前,國內裝配式建筑結構構件鋼筋連接典型節點有濕式連接和干式連接,其中濕式連接主要包括:套筒灌漿連接[1-5]、波紋管漿錨連接[6]、后澆帶連接[7-10]等,干式連接主要包括:螺栓連接[11-12]、焊接連接[13-14]等。但常用的套筒灌漿連接屬于隱蔽工程,在實施過程中易出現質量無法檢測、精準安裝困難、灌漿不密實等問題。研究發現,現灌漿缺陷對結構的滯回特性、承載力、延性與耗能能力均會產生不利影響[15-17],只能通過后期補灌修復處理才能滿足結構的安全性要求[18],且工序復雜操作難度大,影響施工周期和建造成本。采用灌漿套筒的豎向構件混凝土間采用坐漿接縫方式,其節點疲勞和抗震性能難以保證。干式連接一般用在多層房屋和非抗震要求地區,由于我國絕大部分地區都有抗震要求,因此該方式的應用范圍極其有限。疊合剪力墻連接需大量的現澆混凝土工序,不符合綠色建筑和低碳經濟發展的需求。另外,預應力鋼絞線和阻尼器連接均只解決部分構件的連接問題,對于整體結構抗震安全的貢獻不大。

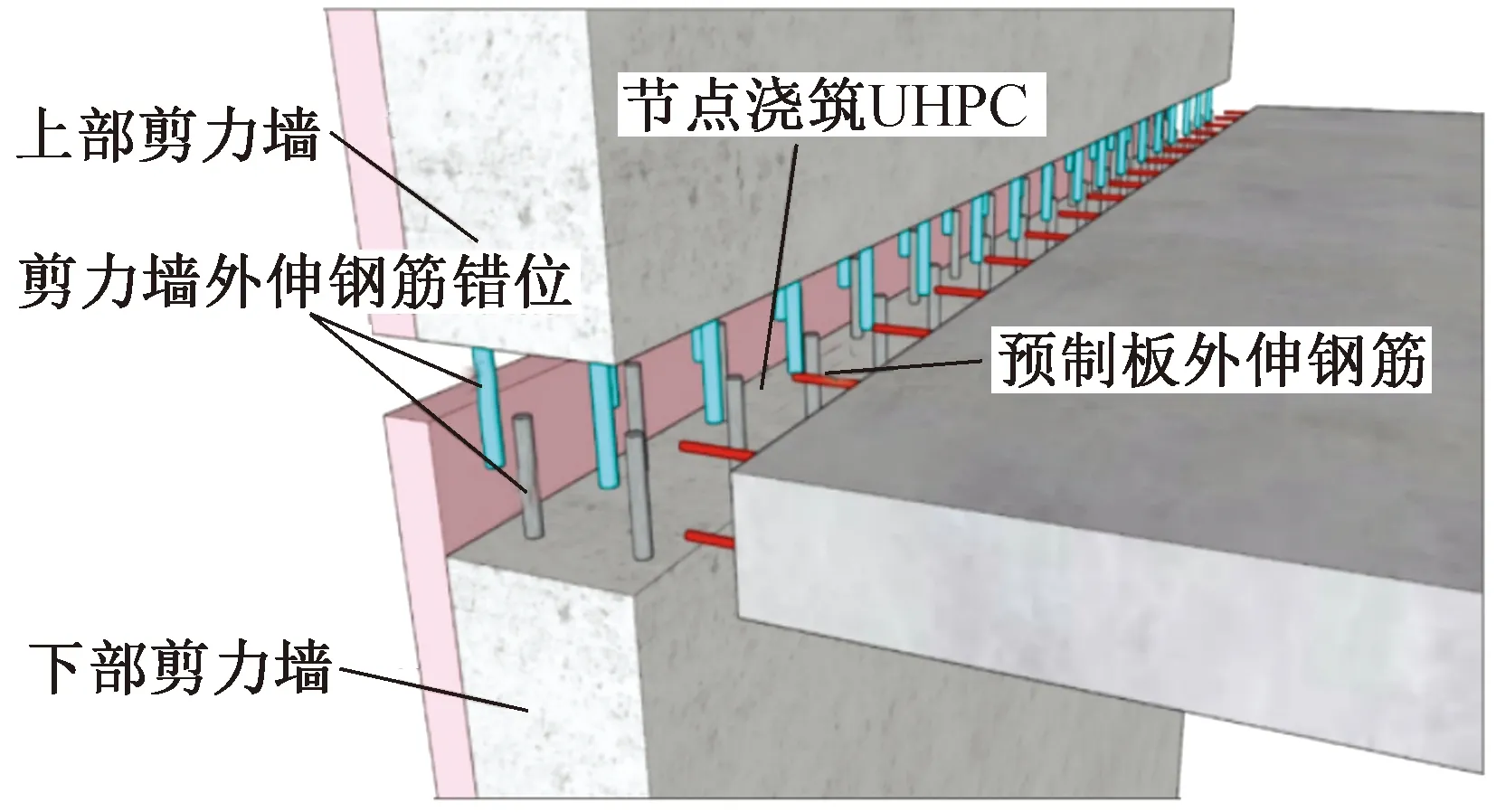

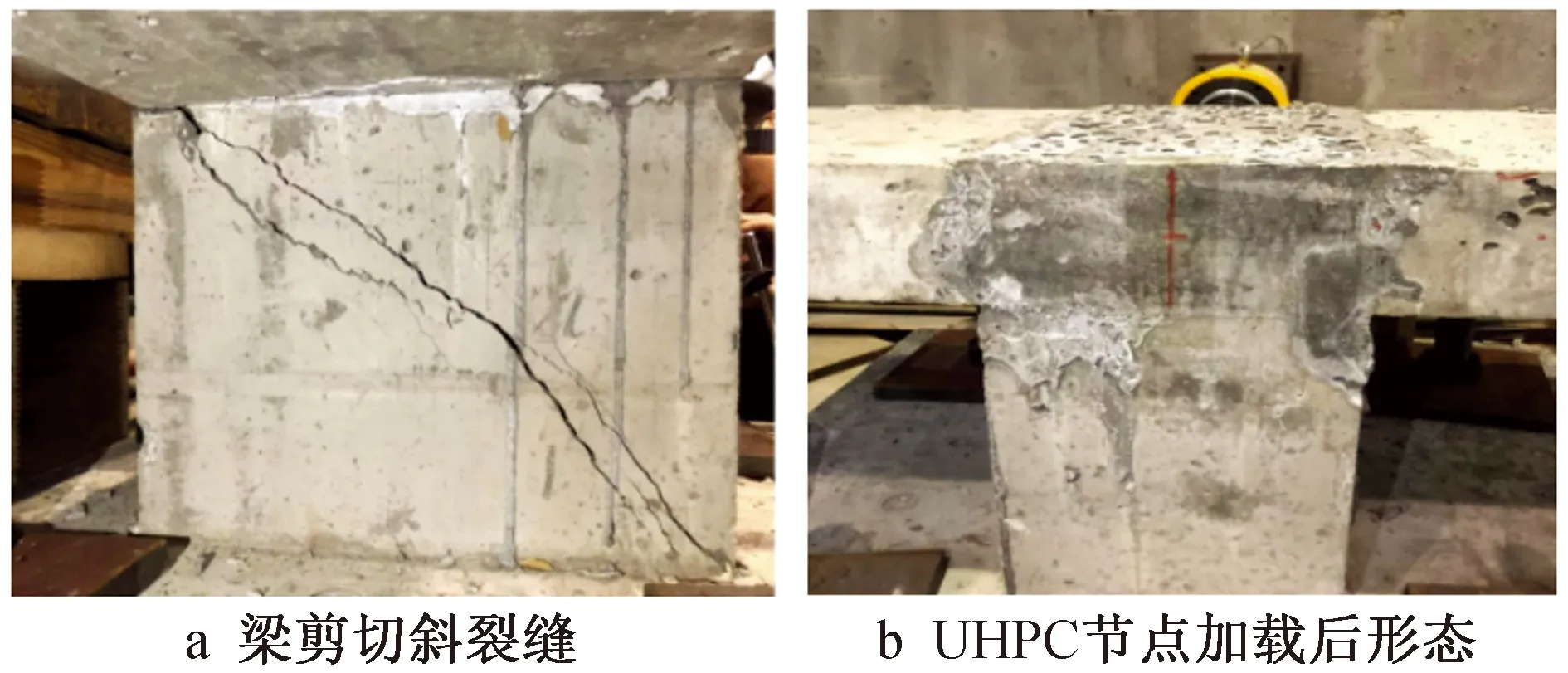

以上各種方法充分考慮了鋼筋連接的可靠性,但在實際工程中,需接觸式精準連接的施工方式很難在現場開展。我國建筑業的技術水平和裝備機械與發達國家差距仍較大,引進的國外高精度先進裝配技術在國內施工項目上難以較好地實施。因此,本文提出一種基于超高性能混凝土(ultra high performance concrete,UHPC)的鋼筋錯位連接裝配式混凝土節點連接技術,如圖1所示。上、下預制剪力墻外伸鋼筋錯開一定間距形成非接觸搭接,全預制板外伸鋼筋伸入節點內部,鋼筋搭接長度la取10d~12d(d為受力鋼筋的直徑),節點區域現澆超高性能混凝土。充分發揮了其強錨固、高容錯、易澆筑等優點,符合我國抗震設計“強節點”的基本要求。

圖1 鋼筋錯位連接示意Fig.1 Steel bar dislocation connection

1 前期試驗研究

1.1 UHPC材性試驗研究

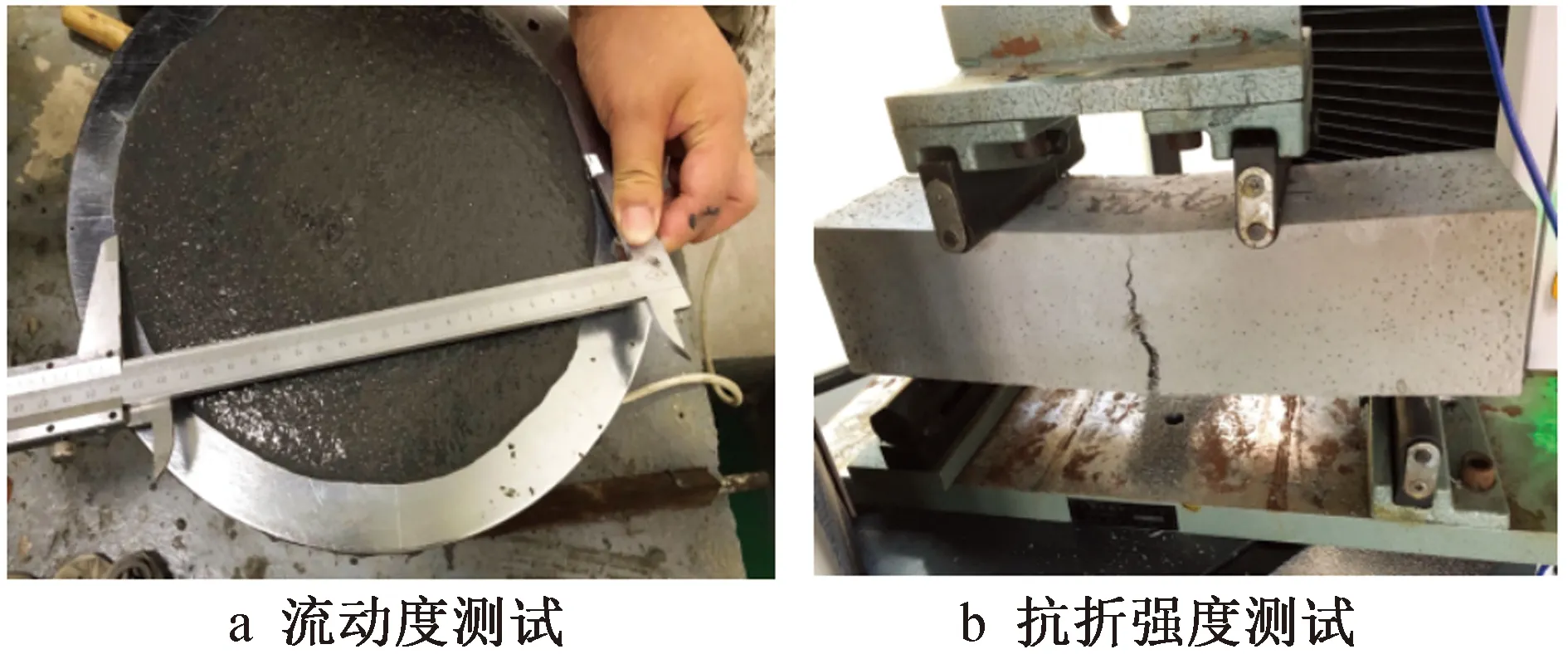

UHPC是一種具有高力學性、高耐久性和高體積穩定性的新型水泥基復合材料,原材料主要包括水泥、硅灰、粉煤灰、石英砂、石英粉、鋼纖維和減水劑,基于正交試驗,系統研究不同組分原材料對UHPC抗壓強度、抗折強度和流動性的影響[19-20],試驗表明:水膠比、鋼纖維摻量、長徑比和纖維混雜對UHPC力學性能和流動性影響最明顯。當水泥∶硅灰∶粉煤灰∶石英砂∶石英粉=1∶0.24∶0.11∶1.15∶0.20,鋼纖維體積摻量為1.5%,水膠比為0.18,減水劑摻量為0.25時,制備出的UHPC抗壓強度達140MPa,抗折強度達30MPa,流動度達270mm,具有良好的力學性能和工作性能,UHPC材料性能測試如圖2所示。

圖2 UHPC材性試驗Fig.2 UHPC material property test

1.2 UHPC與鋼筋錨固性能研究

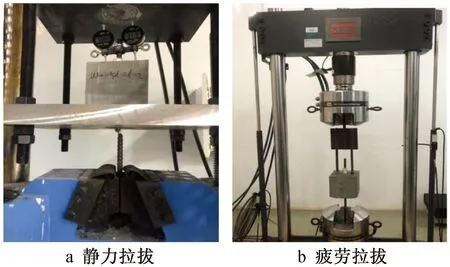

UHPC與鋼筋的黏結錨固性能是保證結構受力傳力的關鍵,通過拉拔試驗,研究不同的錨固長度、保護層厚度、鋼筋直徑、UHPC強度等級、配箍率等參數對黏結性能的影響,基于試驗結果,得到在保護層厚度為20mm,鋼筋錨固長度為5d時,試件發生鋼筋拔斷破壞,UHPC未出現裂縫,如圖3a所示。為研究在疲勞荷載作用下,UHPC與鋼筋的黏結性能,采用MTS對錨固長度為9d的試件進行疲勞加載試驗,疲勞加載次數為80萬次,加載頻率為4Hz,在80萬次疲勞加載后,未出現鋼筋滑移現象,最終通過單向拉拔加載,試件發生鋼筋拔斷破壞,如圖3b所示。在9d的錨固長度下,鋼筋與UHPC間未出現疲勞損傷,導致黏結滑移。

圖3 UHPC與鋼筋拉拔試驗Fig.3 UHPC and steel bar pullout test

1.3 基于UHPC的鋼筋錯位連接裝配式混凝土結構試驗

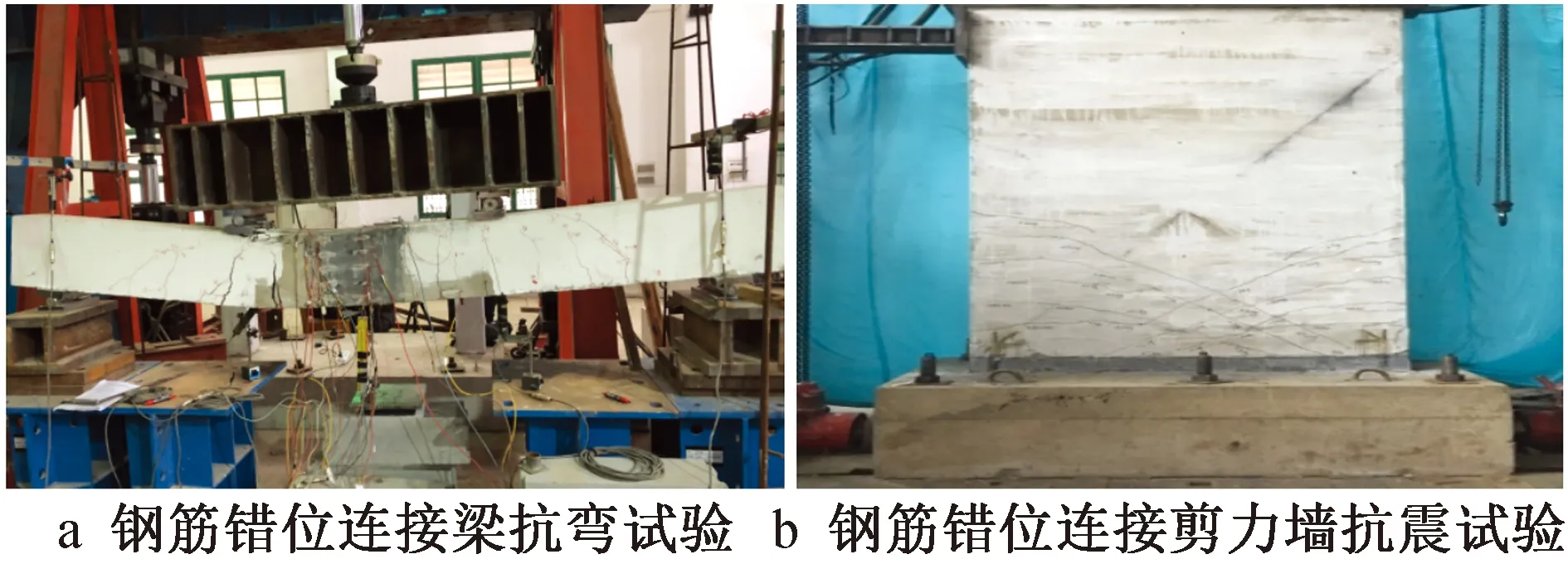

采用10d鋼筋錯位連接的預制裝配梁破壞形式與現澆梁相同,經歷混凝土開裂、受拉區鋼筋屈服、受壓區混凝土被壓碎,表現出適筋梁的破壞特征,預制裝配梁裂縫出現在預制部分和界面處,UHPC現澆段未開裂,如圖4a所示,開裂彎矩、屈服彎矩和極限彎矩基本等同現澆結構。10d鋼筋錯位連接的預制裝配剪力墻承載力稍高于現澆結構,滯回曲線和延性與現澆剪力墻基本相同,破壞規律與現澆剪力墻類似,如圖4b所示。

圖4 鋼筋錯位連接裝配式混凝土結構試驗Fig.4 Test on prefabricated concrete structures with steel bar dislocation connection

綜上所述,前期的試驗研究證明了鋼筋與UHPC的極限錨固長度為5d(d為縱向受力鋼筋直徑)。當UHPC后澆段內鋼筋錯位連接長度為10d時,結構的力學性能基本等同現澆結構,工程應用可按鋼筋錯位連接長度10d設計。

1.4 疊合梁與全預制板抗剪試驗

預制結構采用C35混凝土澆筑,全預制板段鋼筋伸出長度為10d,板外伸鋼筋深入梁的疊合層,梁板節點區域采用UHPC澆筑連接。預制試件表面與UHPC現澆段接縫處需鑿毛做粗糙面處理。預制板外伸鋼筋伸入疊合梁內,板邊與預制梁邊平齊。節點處澆筑UHPC,澆筑時采用振動棒振搗,使節點處UHPC澆筑密實,排出氣泡。澆筑時,預留3組100mm×100mm×100mm的立方體抗壓試塊,48h后拆模自然養護28d,試塊同條件養護。

在預制梁基座預留螺栓孔,錨固在地錨上,荷載同時施加在兩塊板中點,如圖5所示。采用分級加載的方式,每級荷載為2kN,在板的一端施加荷載,在基座、板的另一端布置位移計測量位移(見圖5),觀測每級裂縫的破壞形態,當荷載下降到峰值抗剪承載力的80%時,停止加載。

圖5 試件加載Fig.5 Sample loading

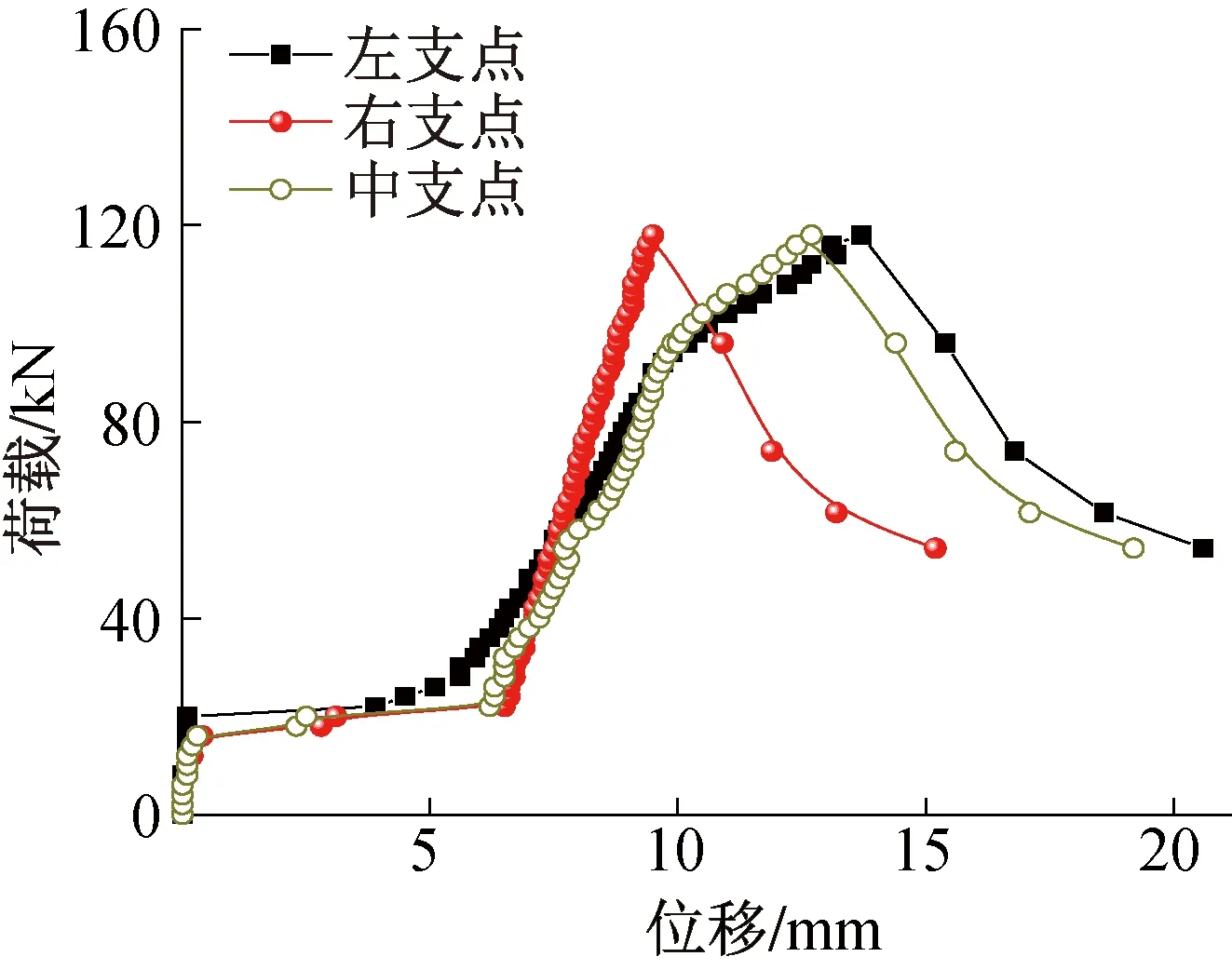

當荷載加載到54kN時,支座處邊緣預制混凝土表面出現微裂縫,當荷載加載到102kN時,出現第1條結構裂縫,當荷載加載到118kN時,斜裂縫向下擴展從而貫穿整根預制梁,此時荷載達到峰值,當繼續施加荷載,結構承載力下降,按位移控制加載,當加載點位移達到20mm時,試件的承載力為54kN,結構裂縫擴展如圖6a所示,結構完全失去承載力,停止加載。UHPC連接節點未出現裂縫,普通混凝土板與UHPC接縫處也未出現開裂現象,如圖6b所示。

圖6 梁板節點抗剪破壞Fig.6 Shear failure of beam plate node

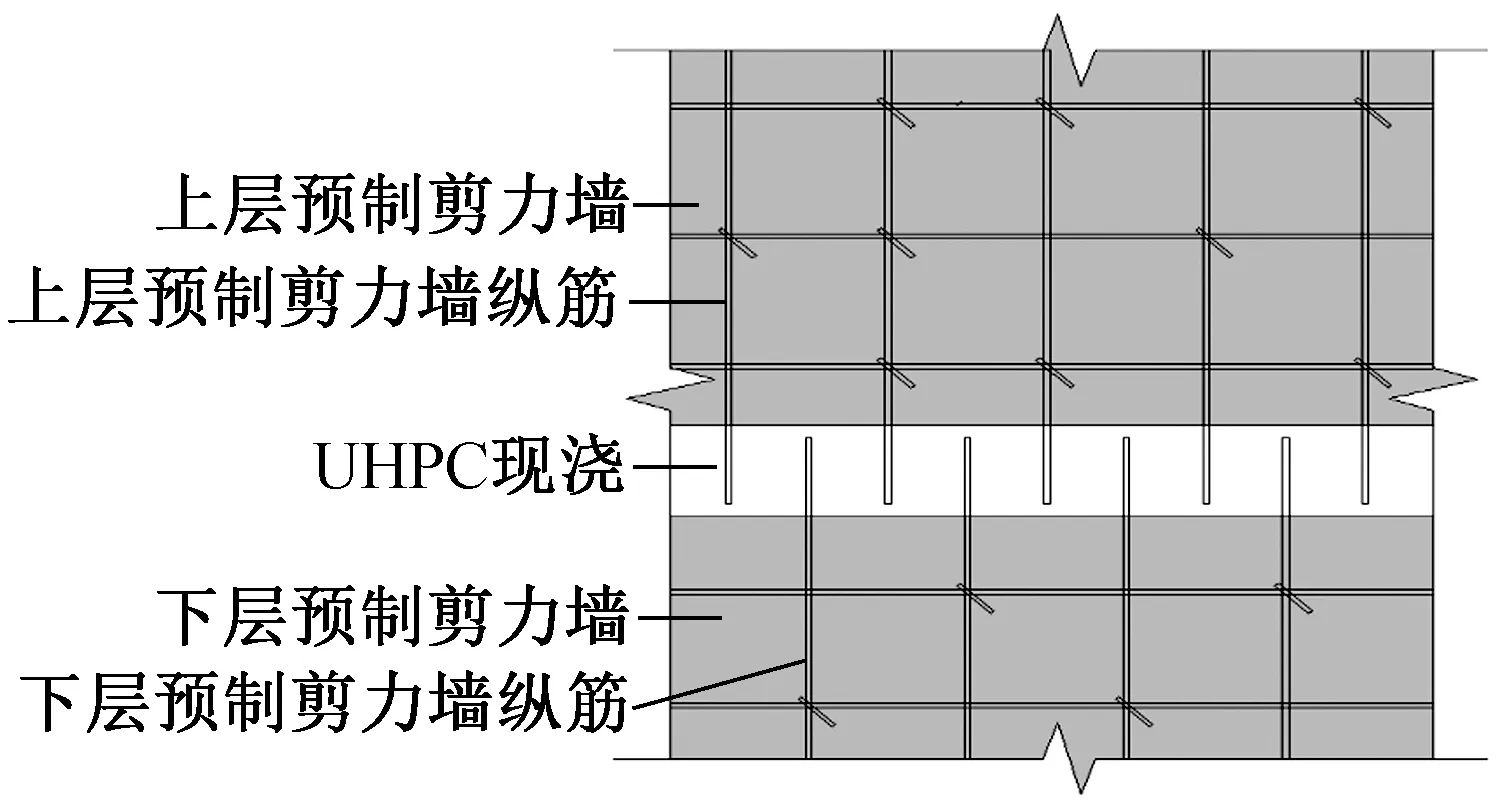

荷載-位移曲線如圖7所示。由圖7可知,左右支點的位移大小不一致,峰值荷載對應的位移值也不相同,可能是試件加載時,兩邊不是完全同時受力,存在一定的偏轉,這是由試件本身澆筑尺寸和安裝精度決定的,差別不大;UHPC現澆段中點的荷載-位移曲線與左、右支點相似,說明預制板并未出現破壞,是下部預制梁出現剪切破壞,從而使節點和預制板整體向加載的反方向移動。試件的峰值荷載為118kN。試件在18kN時,位移突然增大,出現的原因可能是地梁與錨桿發生了滑動而非結構出現裂縫。

圖7 荷載-位移曲線Fig.7 Load-displacement curve

綜上所述,前期試驗研究證明了鋼筋與UHPC的極限錨固長度為5d,當UHPC后澆段內鋼筋錯位連接長度為10d時,結構的力學性能基本等同現澆結構,工程應用可按鋼筋錯位連接長度10d設計。

2 結構設計

2.1 預制剪力墻連接

預制剪力墻連接設計如圖8所示。下部預制剪力墻和下部預制剪力墻外伸鋼筋間隔設置,墻體縱向鋼筋錯位連接長度不應小于考慮抗震的基本錨固長度laE,當抗震等級為4級時,laE與縱向鋼筋基本錨固長度lab相同(lab為10d)。

圖8 預制剪力墻節點連接設計Fig.8 Design of prefabricated shear wall node connection

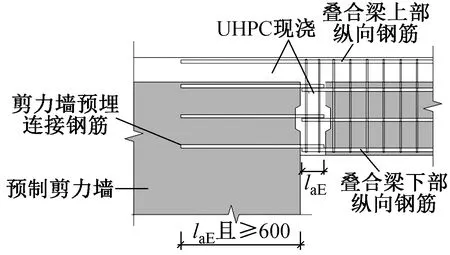

2.2 剪力墻與疊合梁連接

剪力墻與疊合梁連接設計如圖9所示,剪力墻預埋連接鋼筋埋置長度為laE且不小于600mm,疊合梁鋼筋與剪力墻預埋連接鋼筋錯位連接長度laE=10d,鋼筋錯位連接區域和疊合層澆筑UHPC。

圖9 剪力墻與疊合梁連接設計Fig.9 Design of connection between shear wall and composite beam

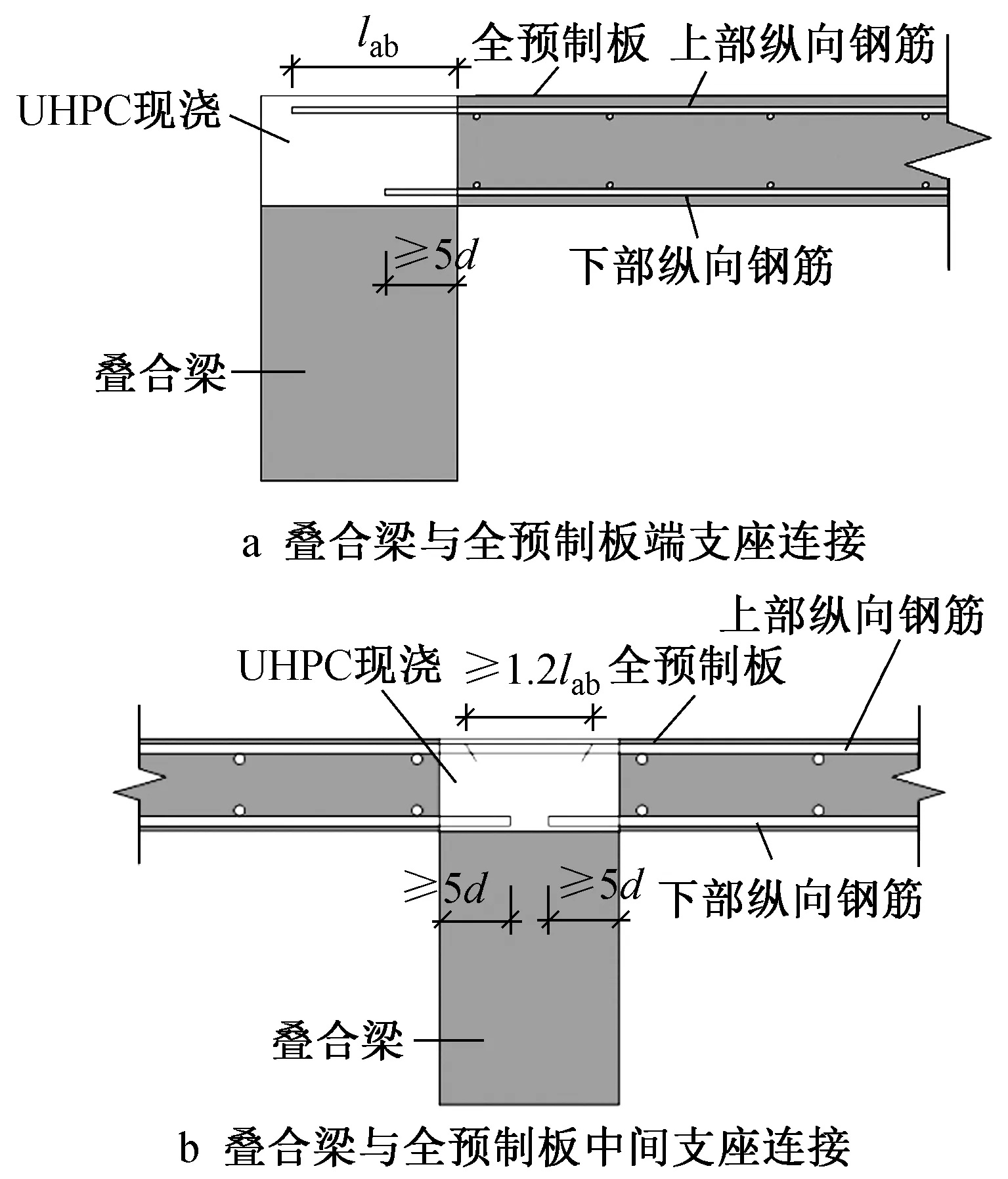

2.3 疊合梁與全預制板連接

疊合梁與全預制板端支座連接如圖10a所示,全預制板下部縱向受力鋼筋伸入UHPC后澆區中錨固長度不應小于5d;全預制板上部縱向受力鋼筋錨固長度不應小于lab。疊合梁與全預制板端中間支座連接如圖10b所示,全預制板下部縱向受力鋼筋在混凝土后澆區的錨固長度不應小于5d,且鋼筋伸至梁中心線;疊合梁兩側全預制板上部縱向受力鋼筋在混凝土后澆區的錯位連接長度不應小于1.2lab。

圖10 疊合梁與全預制板連接設計Fig.10 Connection design of composite beam and fully prefabricated plate

3 施工工藝

3.1 預制剪力墻施工工藝

本項目位于湖南省長沙市,為新型裝配式結構體系示范工程,工程建筑面積約418m2,整棟樓共3層。本項目中裝配式結構節點采用UHPC鋼筋錯位連接技術,包括豎向結構和水平結構,其中樓板采用全預制板結構。

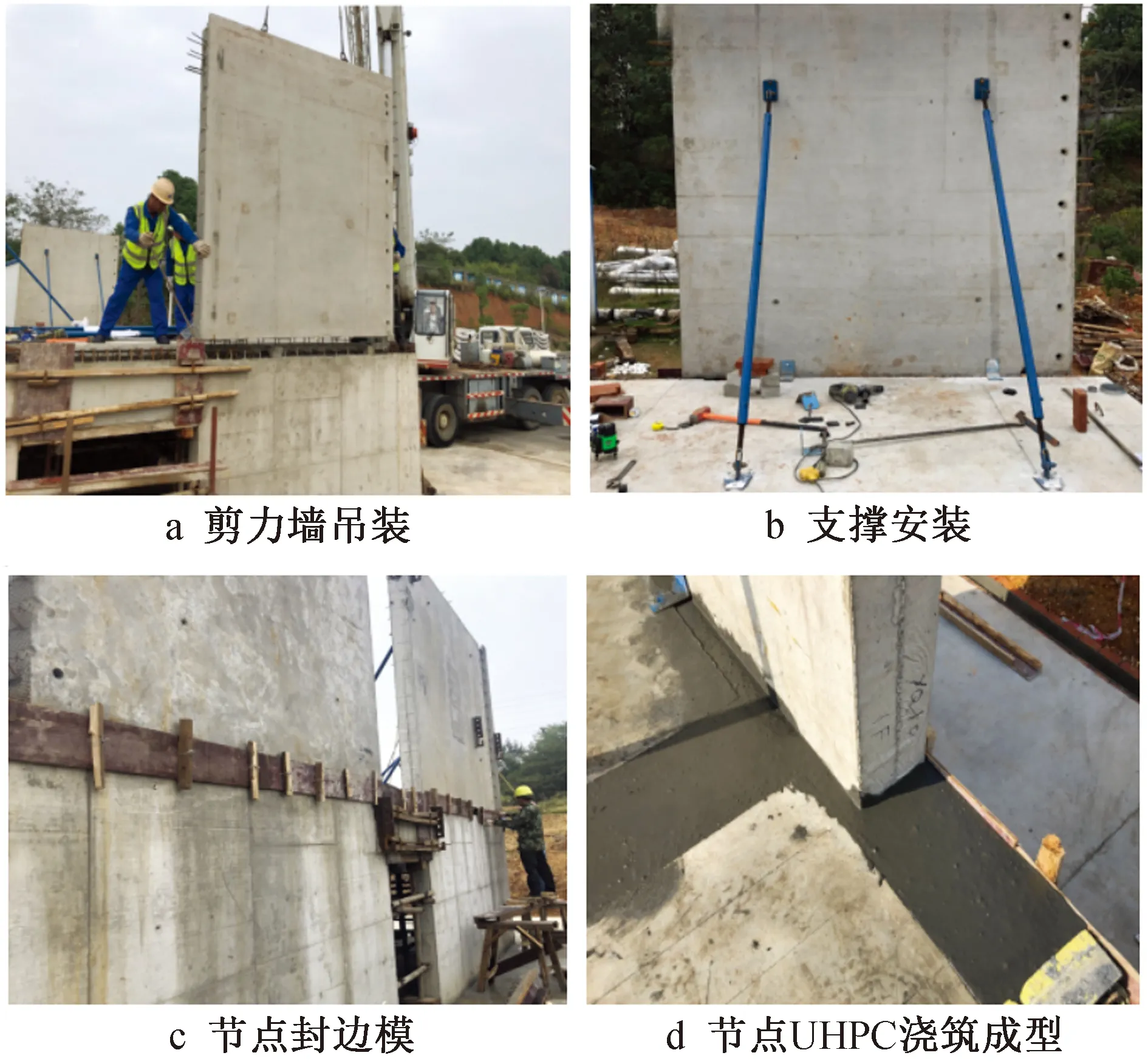

吊裝剪力墻前,按設計標高,下層剪力墻上部設置2個墊塊,構件距安裝面約1.5m時,應慢速調整構件到安裝位置,構件緩慢下降;構件距樓地面約30cm時,由安裝人員輔助輕推、采用撬棍將構件定位至邊線,使上部吊裝的剪力墻平穩落在墊塊上,保證后澆段高度和鋼筋的錯位錨固長度,如圖11a所示。

圖11 預制剪力墻吊裝及節點澆筑Fig.11 Prefabricated shear wall hoisting and node pouring

預制剪力墻就位時,應根據軸線、構件邊線、測量控制線先將豎向構件基本就位,利用“七字”角鋼將剪力墻與樓板臨時固定,調整豎向剪力墻構件與樓面保持基本垂直;每個豎向構件用不少于2根斜支撐固定,斜支撐安裝在豎向構件的同一側面,斜支撐與樓面的水平夾角不應小于60°,如圖11b所示。轉動斜撐,調整構件初步垂直,松開構件吊鉤;用靠尺量測構件的垂直偏差,通過線錘或水平尺對豎向構件的垂直度進行校正,轉動可調式斜支撐中間鋼管進行微調,直至豎向構件垂直;用靠尺、塞尺對豎向構件間平整度進行校正,確保墻體軸線、墻面平整度滿足質量要求,外墻企口縫要求接縫平直。

剪力墻節點UHPC現澆區采用木模對外側進行支模封邊(見圖11c),考慮UHPC具有較好的流動性,模板與預制墻體結構接縫處采用膠帶密封。待UHPC達到設計強度的70%時,拆除邊模。

預制剪力墻與預制樓板節點處澆筑高流態的UHPC(見圖11d),采用小型斗車運輸,從溜槽灌入剪力墻連接節點處,澆筑前應用水清理節點后澆段灰塵,澆筑速度緩慢均勻,澆筑同時采用小型振動棒進行插搗,排出氣泡,提高節點密實度。澆筑完成后立即噴灑養護液,防止UHPC水分快速蒸發引起收縮開裂。

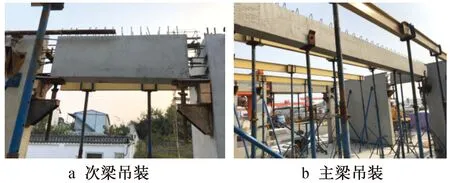

3.2 疊合梁施工工藝

疊合梁的吊裝施工工藝分為連梁和框架梁,根據結構平面布置圖,放出定位軸線及疊合梁定位控制邊線,做好控制線標識。按照鋼支撐上的荷載及其容許承載力,計算鋼支撐的間距和位置,采用獨立支撐和免落地牛腿支撐結構體系,避免滿堂支撐,提高作業空間。

免落地牛腿支撐結構采用膨脹螺栓固定在剪力墻上部,根據荷載計算出牛腿結構的尺寸及布置間距,先利用手柄將調節螺母旋至最低位置,將上管插入下管至接近所需高度,然后將銷子插入位于調節螺母上方的調節孔內,把可調鋼支頂移至工作位置,在支架上部搭設模板,支撐連梁(見圖12a);框架梁采用獨立支撐結構,搭設支架上部工字鋼梁,旋轉調節螺母,調節支撐使鋁合金工字鋼梁上口標高至疊合梁底標高,待預制梁底支撐標高調整完畢后進行吊裝作業,如圖12b所示。

圖12 疊合梁吊裝Fig.12 Hoisting of composite beams

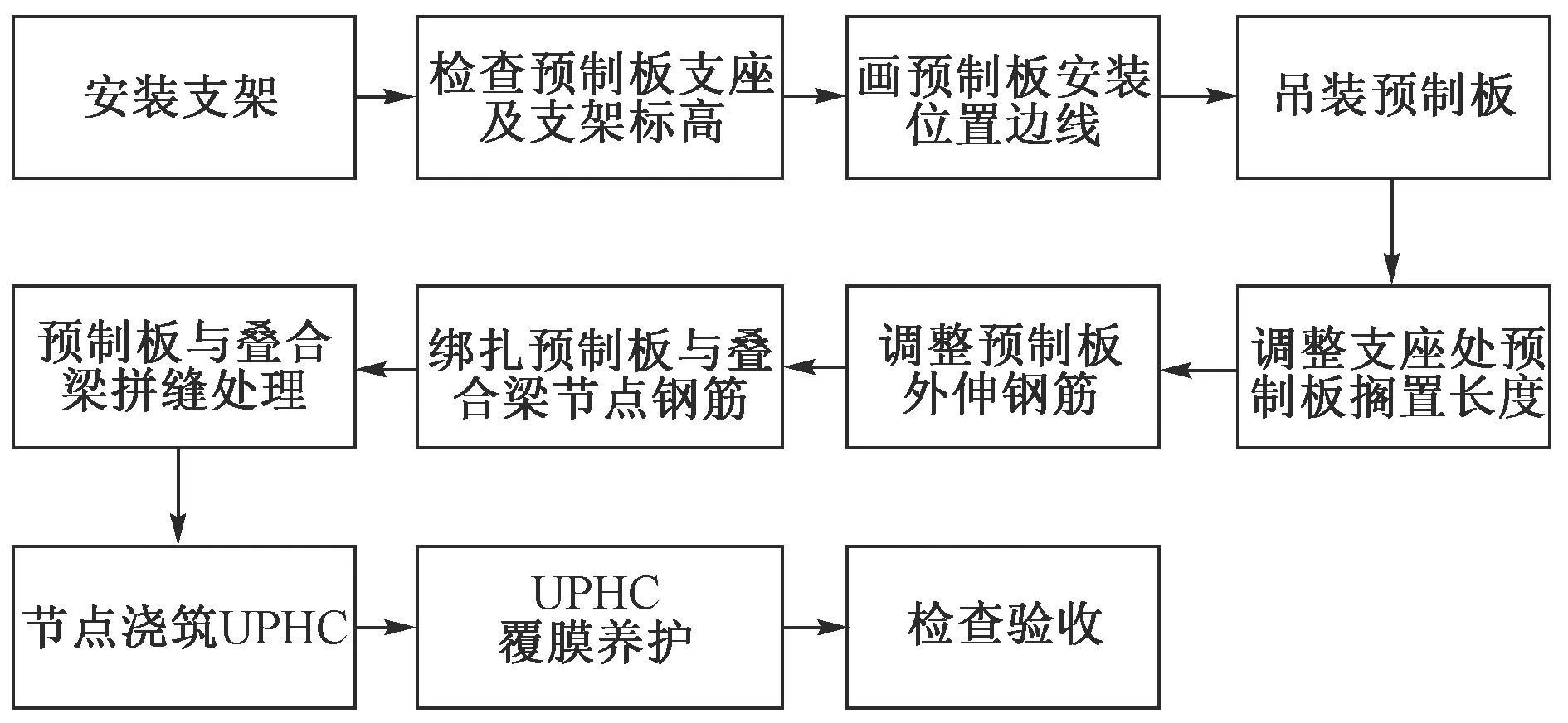

3.3 預制板施工工藝

本結構體系采用全預制板結構,吊裝工藝流程如圖13所示。根據施工圖紙,安裝前按吊裝流程核對構件編號,檢查預制構件類型,確定其安裝位置,并在施工現場相應位置標記出各預制構件的編號;全預制板的位置控制線參照梁、墻邊線進行控制。在剪力墻、柱模板上彈出水平線,并做出明顯標志,以控制預制板安裝標高和平面位置。

圖13 預制板吊裝工藝流程Fig.13 Prefabricated plate hoisting process flow

預制板支撐架采用獨立支撐體系,在支架上部搭設工字鋼梁,根據荷載計算優化支撐間距,確保整體安全性、穩定性、平整度滿足要求。

預制板吊裝完成后,在疊合梁與預制板節點處按圖紙要求布置附加鋼筋,梁板端部支座須加密布置,附加鋼筋從疊合梁箍筋內部插入并綁扎。

節點鋼筋綁扎完成后,采用水泥砂漿修補梁板拼縫處,防止UHPC澆筑漏漿。拼縫處理完成后開始澆筑UHPC,采用專業小斗車進行澆筑,邊澆筑邊采用振動棒進行豎向和水平方向振搗,減少氣泡的形成,提高澆筑密實度。采用分段式澆筑,由于板縫間寬度較小,利用UHPC的高流動性實現自密實澆筑,無需振搗。

4 結語

1)基于超高性能混凝土優良的力學性能,提出一種基于超高性能混凝土的鋼筋錯位連接裝配式混凝土結構體系,UHPC中鋼筋的極限錨固長度為5d,在錨固長度為10d時,結構的承載力和抗震性能基本等同于現澆結構。設計完成了剪力墻結構、全預制板結構和疊合梁結構基于UHPC的鋼筋錯位連接裝配式結構節點連接設計。結構設計中鋼筋錯位連接基本錨固長度lab為10d,對于預制剪力墻結構,鋼筋錯位連接長度laE在抗震等級為4級時為10d,疊合梁與預制板、預制板與預制板間鋼筋的錯位連接長度為1.2lab。

2)優化支撐結構為獨立支撐結構+免落地牛腿支撐結構體系,減少了支撐結構數量,增大了作業空間;通過實際工程項目的應用,采用基于超高性能混凝土的鋼筋錯位連接替代套筒灌漿連接,在滿足結構安全可靠的基礎上,有效提升了施工容錯率、施工效率和施工質量;豎向和水平構件均采用裝配連接,結構的整體裝配率可達90%以上。