22MnB5冷軋邊部裂口缺陷分析及控制

白玉朋, 張 帥,史建偉,王占國 ,栗建輝

(唐山鋼鐵集團有限責任公司 質量管理部,河北 唐山 063000)

隨著汽車產業的不斷發展,汽車行業對鋼材種類的需求越來越多樣化。22MnB5作為熱沖壓成型鋼材,廣受各大汽車制造商的青睞。汽車制造商使用22MnB5鋼材利用熱沖壓成形工藝,制造前后保險杠、車門防撞梁、AB柱、中央通道等車體結構件的零件,車身件采用22MnB5可以使制件減薄減重并兼顧乘員艙高強度[1-2]。關鍵的安全結構件在考慮高強度的同時需兼顧碰撞吸能的要求,高強鋼熱成型零件變強度技術應運而生[3-4]。

唐鋼某冷軋廠,隨著汽車用戶的發展,汽車商對22MnB5鋼種的需求越來越多,22MnB5逐漸增產,由原本年產八千噸提升至三萬噸,產量的提升會暴露出很多不常見的質量問題,邊部裂口缺陷為典型缺陷。邊部裂口缺陷常常導致冷軋機組斷帶,影響生產順行,控制裂口缺陷迫在眉睫。

1 22MnB5邊部裂口缺陷描述

1.1 裂口缺陷發現位置和形貌

22MnB5的裂口缺陷發生位置較奇怪,利用唐鋼便利的全流程缺陷追蹤手段,跟蹤了大量鋼卷的生產質量情況,發現在熱軋卷的端面并沒有明顯的開裂痕跡。熱軋原料卷邊部也未發現存在明顯的其它導致裂口的缺陷,非原料異物或損傷類缺陷導致。如圖1。

圖1 熱軋卷端部圖像

很多端面無裂口缺陷的熱軋鋼卷經過冷軋軋制后,在冷硬卷的端面發現了裂口缺陷。裂口深度2~5 mm,于鋼板垂直方向呈約45°角,且數量非常多,有的鋼卷甚至有上百處的裂口缺陷,冷硬鋼卷的操作側明顯重于驅動側。冷硬卷端面裂口缺陷實物圖像如圖2所示。

圖2 冷硬卷端面裂口缺陷圖像

將冷硬卷開平,在開平線檢驗平臺觀察裂口缺陷在板帶寬度方向上的形貌,裂口缺陷深入鋼帶內部,嚴重位置影響區域約10 mm,嚴重的裂口缺陷也是導致鋼帶在冷軋軋制過程中斷帶的主要缺陷。鋼帶寬度方向缺陷實物圖像如圖3。

圖3 裂口缺陷在板帶寬度方向的圖像

1.2 裂口缺陷調查

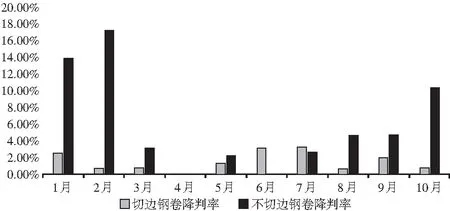

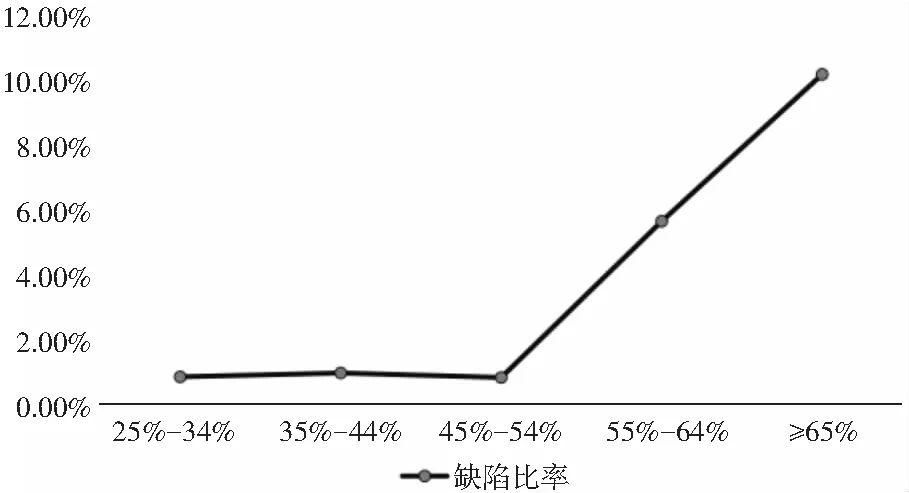

從2022年熱成型22MnB5S鋼種邊部裂口缺陷趨勢上看,冷軋切邊鋼卷的邊部裂口缺陷比例一直比較穩定,3~7月份不切邊鋼卷的產量很少。冷軋不切邊鋼卷缺陷比例在8月份隨著產量增加開始忽然增加,同時在1~2月份邊部裂口缺陷比例也異常高,如圖4。

圖4 邊部裂口缺陷柱狀統計圖

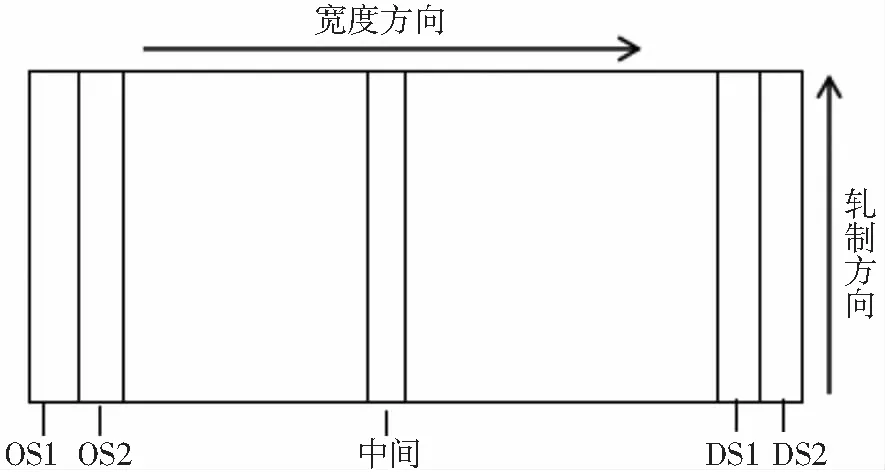

在熱軋鋼卷上沿軋制方向取多組試驗樣品進行測試性能,分為OS1(操作側)、OS2(操作側)、中間、DS1(驅動側)、DS2(驅動側)。測試多組試樣后取平均值,發現OS1屈服強度有降低,與中間位置差距約為52MPa,OS2各性能指與中間位置幾乎無差異。DS側取的樣品性能各項指標與中間位置相比無差距。取樣位置示意如圖5,測試結果如表1。

表1 熱軋樣品性能測試結果

圖5 熱卷取樣位置示意圖

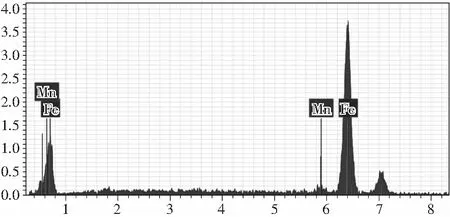

對冷硬卷上的裂口缺陷進行取樣,做電鏡分析,發現裂口處幾乎只有Fe元素,有少量Mn元素是由于22MnB5為高Mn鋼。可以排除夾雜物、異物等外物造成的裂口缺陷。電鏡結果如圖6。

圖6 樣品微觀組織對比

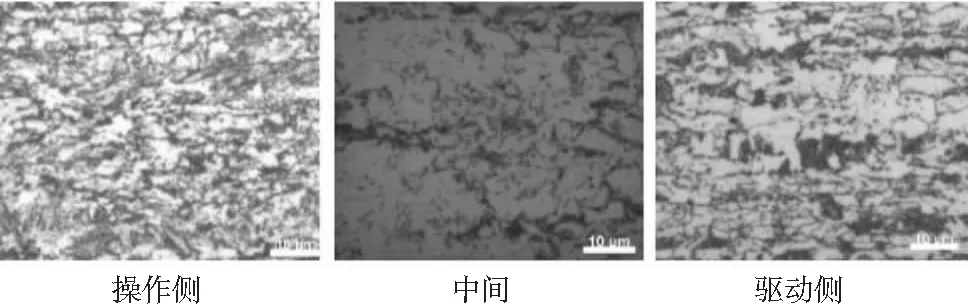

對冷硬卷上的裂口缺陷進行取樣,利用電子顯微鏡將鋼帶表面放大1000倍,觀察裂口缺陷的晶相組織,邊部與心部組織存在差距,操作側與驅動側組織存在差距,操作側以鐵素體和珠光體為主,但是還存在部分貝氏體;驅動側則是以鐵素體和珠光體為主,有少量的貝氏體。鐵素體為邊界清晰白色的塊狀晶粒;珠光體為鐵素體晶粒中的點狀晶粒;貝氏體為黑色的塊狀晶粒。22MnB5鋼冷卻速率為5℃/s時,有貝氏體生成,隨著冷卻速率的增加,其屈服強度和抗拉強度逐漸增加,延伸率減小[5]。晶相組織如圖7所示。

圖7 樣品微觀組織對比

2 邊部裂口缺陷產生原因分析

2.1 壓下率相關性統計

由于缺陷發現位置在冷軋,且有切邊鋼卷缺陷發生率明顯低于不切邊鋼卷的規律,對22MnB5冷軋不切邊的產品生產時的過程參數與裂口缺陷發生比率進行比較,發現冷軋壓下率對于裂口缺陷發生率有一定的相關性。統計了冷軋不切邊鋼卷不同壓下率的裂口缺陷比例,當壓下率超過55%時不切邊裂口缺陷發生的比例要明顯高于55%壓下率以下不切邊裂口缺陷的比例。如圖8所示。

圖8 不切邊22MnB5鋼卷缺陷比率統計折線圖

2.2 微觀組織產生原因分析

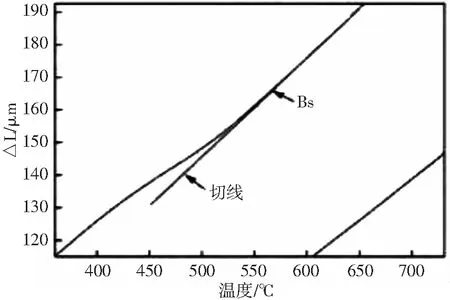

通過前面的組織分析結果,認為22MnB5出現邊部裂口缺陷的原因之一為邊部存在過冷組織,導致塑性降低并且晶間結合力下降,在冷軋軋制過程中易萌生裂紋并且發生延晶擴展進而形成裂口。低碳硅錳貝氏體鋼通過熱模擬試驗,當冷速為5℃/s時,利用熱膨脹及切線法所得到貝氏體轉變點為565℃,試樣冷卻到室溫的顯微組織大部分是貝氏體鐵素體[6]。熱膨脹曲線如圖9所示。

圖9 冷卻速度為5℃/s時試驗鋼的熱膨脹曲線

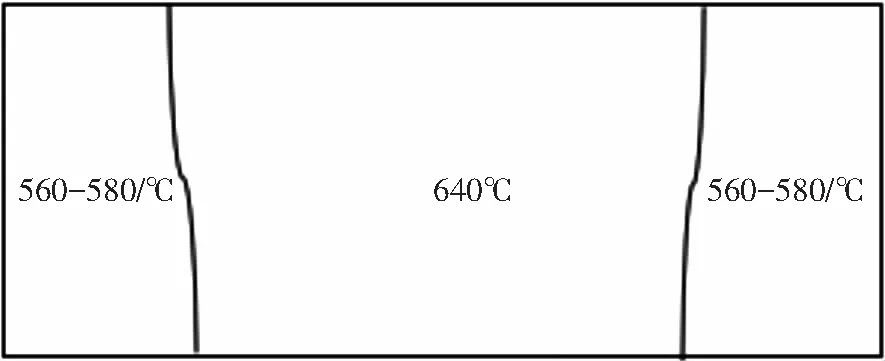

圖10 帶鋼寬度方向溫度分布示意圖

使用高溫槍對正在生產的22MnB5鋼帶溫度進行實時測量,鋼帶層冷出口位置邊部與中部溫差達到60~80 ℃,且中間溫度高于邊部溫度。22MnB5在生產時卷取溫度設定目標為640 ℃,設定的卷曲溫度監測點為鋼帶寬度方向中間位置溫度,即鋼帶寬度方向中間位置溫度約為640 ℃,因此邊部實際溫度將在560~580 ℃范圍,進入了貝氏體生成區間。帶鋼成卷后,鋼卷端面接觸外部環境面積較大,即邊部接觸外部環境面積較大,接觸面積大散熱快為常理,因此鋼帶邊部溫度逸散快于中部。

3 邊部裂口缺陷控制方法試驗驗證

通過以上分析可以清楚的了解到缺陷產生的原因,邊部裂口缺陷非異物、夾雜物造成,與冷軋的壓下率有先行相關,與邊部的組織結構有關。于是組織了大量生產試驗來驗證控制邊部裂口缺陷的最佳工藝。

3.1 鋼卷減緩冷卻試驗

結合以邊部裂口缺陷產生機理,帶鋼在層冷過程中及入庫后邊部溫度將進入或快速進入貝氏體相區,進而生成貝氏體組織。為減緩鋼卷的冷卻,對進行了鋼卷入坑緩冷試驗,鋼卷卸卷后如坑緩冷48小時,出坑溫度在400℃左右,并對試驗卷進行了通寬組織檢測,放大五百倍檢測后組織依舊含有貝氏體。由此可以判斷貝氏體組織為層冷或成卷后在極短時間內形成,通過鋼卷入坑減緩冷卻速度無法得到改善。鋼卷入緩冷坑后檢測的貝氏體組織如圖11。

3.2 壓下率修改

由缺陷分析可知當壓下率超過55%時不切邊裂口缺陷發生的比例要明顯高于55%壓下率以下不切邊裂口缺陷的比例。因此對冷軋現有的軋制規程進行修改,將現有的鋼卷按照不同規格調整壓下率,使所有鋼卷的壓下率均在55%以下。跟蹤生產了50卷鋼,發現修改壓下率后,不切邊的鋼卷邊部裂口缺陷數量有明顯的減少,鋼卷邊部質量有明顯的改善,同時缺陷發生率也明顯降低。缺陷雖有明顯改善,但是還存在冷軋斷帶風險,產生的缺陷率為6%。還需要進行進一步從缺陷產生機理出發對工藝參數進行調整。

3.3 熱軋層冷水溫調查試驗

將十月份冷軋發生的裂口缺陷回歸到熱軋生產時序,從統計結果看,熱軋10月4日生產的鋼卷邊部裂口缺陷比例較其他日期生產鋼卷要高很多。如圖12所示。

圖12 熱軋生產時序下缺陷比率折線圖

圖13 超快冷段出口側噴布置簡圖

通過調查發現熱軋在10月4日生產22MnB5時的層冷水溫為10 ℃,其它幾日為20~30 ℃,較其他日期鋼卷生產時層冷水溫要明顯低。因此對層冷水溫進行修改,要求其穩定控制在20~30 ℃。跟蹤生產50卷22MnB5產品,跟蹤條件為冷軋使用修改后的壓縮比,熱軋層冷水溫控制在20~30 ℃,觀察冷軋生產完成后鋼卷邊部狀態。缺陷卷上的缺陷數量進一步減少,單發生缺陷的幾率相比單修改壓下率的試驗沒有明顯降低,此時產生的缺陷已經不會在冷軋造成斷帶風險,可以維持生產順行。

3.4 熱軋層冷噴水試驗

繼續深入分析缺陷產生原因,從組織分析結果看為熱卷組織不均,造成組織不均的根本原因是鋼帶冷卻不均,邊部組織異常是由于邊部冷卻速度與寬度方向中間位置相比較快。理論上來看當鋼帶寬度方向上冷卻速度較為接近時,寬度方向的組織均勻性越好;組織均勻性越好,鋼帶在加工時受力會相對比較均勻,從而減少邊部撕裂。

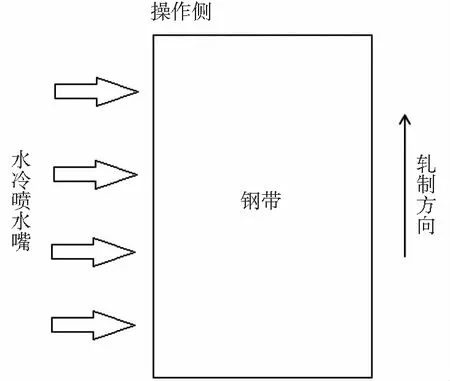

對整個熱軋工藝進行調查,調查結果發現自板坯出爐后,整個熱軋軋制過程中均存在熱交換,帶鋼邊部的熱交換效率要明顯高于中部,這是導致邊部溫降的根本原因。同時在熱軋生產的各個環節,如定寬、除鱗、層冷等環節均會加大邊部與中部的溫差。利用測溫槍對各個環節對應位置鋼帶的溫度進行測量調發現層冷出口操作側溫度明顯低于驅動側。

對層冷段進行更加深入的調查,發現超快冷段出口及層冷出口側噴水全部布置于操作側,區別于層冷中段的兩側對應布置,且這兩個位置側噴水量較大,將導致操作側溫降大于驅動側。這也解釋了22MnB5冷軋后產生的邊部裂口缺陷對應熱軋卷的操作側要比驅動側嚴重。超快冷段出口側噴布置簡圖如圖12所示。

再次跟蹤生產50卷22MnB5產品,使用修改后的壓下率和層冷水溫,關閉層冷超快冷段的噴水嘴。產品在冷軋生產完成后跟蹤邊部質量發現冷軋后的邊部裂口缺陷數量進一步減少,缺陷產生率幾乎降低為零。此后按照最后一次的試驗結果大批量生產,22MnB5邊部裂口缺陷的缺陷比率控制在1%以內。冷軋機組在生產改鋼種時無因此缺陷發生過斷帶事故。

4 結論

22MnB5鋼種在冷軋生產時產生的邊部裂口缺陷的根本原因是由于鋼帶寬度方向組織不均;組織不均導致在冷軋軋制加工過程中邊部組織接收應力和內部不同,從而撕裂產生裂口缺陷。

經過多次的試驗調整,熱軋鋼卷緩冷即降低熱軋鋼卷冷卻速度對22MnB5冷軋時產生的邊部裂口缺陷無明顯影響。

通過控制層冷水溫、控制層冷的噴水數量來控制熱軋過程中層冷的冷卻速率,使鋼帶在生產過程中不要過快的冷卻;冷軋找到合適的壓下率,將壓下率控制在55%以內。通過熱軋、冷軋雙重工藝的調整,可以有效的減少22MnB5邊部裂口缺陷發生概率。