銅電解系統輸酸管路工藝優化生產實踐

周 楠

(江西銅業集團公司 貴溪冶煉廠,江西 貴溪 335424)

貴溪冶煉廠電解車間目前電銅年生產能力為102.6萬噸,在生產使用當中的電解槽體總共有3422個。其中車間一系列電解槽面正在使用的電解生產槽有1304個,每天需要生產出裝槽的數量約120個。陰陽極的出裝槽是有一定規律的,出銅作業分單極出裝作業和雙極出裝作業,單極出裝作業較為簡單,出雙極時的主要作業步驟有停液、放液、出銅、放泥、刷槽、清槽、吊裝陰陽極銅和加酸裝液[1-2]。其中加酸裝液所涉及的槽面循環生產槽數量不斷變化,輔循環回路管道中的電解液不斷充滿、放空,使得循環系統動態體積不斷變化,流動性也較大。電解液總體積控制的目的是為了調控電解液中Cu2+、H2SO4、As、添加劑濃度穩定,給銅電解精煉過程中提供良好的電化學環境基礎[3-5]。加酸裝液所涉及的槽面輸酸管路系統的材質為橡膠軟管,目前一系列的電解生產槽組配置輸酸管路的方式是每兩組配置一根輸酸軟管,補酸裝液方式是通過操作工拖動橡膠軟管給每個電解生產槽加酸裝液。此補酸方式不僅繁瑣,工作量大,嚴重影響銅電解出裝銅作業速度,而且容易引起酸液泄漏,對員工的安全與環境保護造成了一定的安全隱患。同時,為了給電化學反應提供良好的電解液環境基礎[6-7],必須保證給每一個處在出裝電解槽作業當中的電解生產槽均勻穩定地加酸裝液。

1 改造之前的輸酸管路現況分析

1.1 改造之前的輸酸管路結構分析

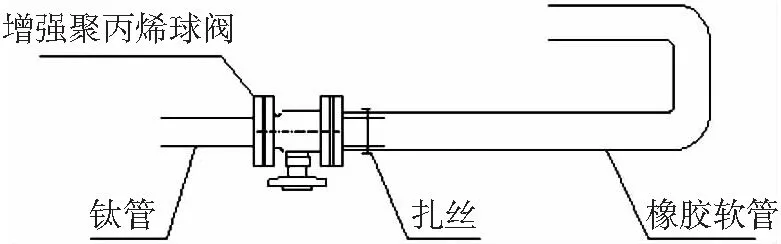

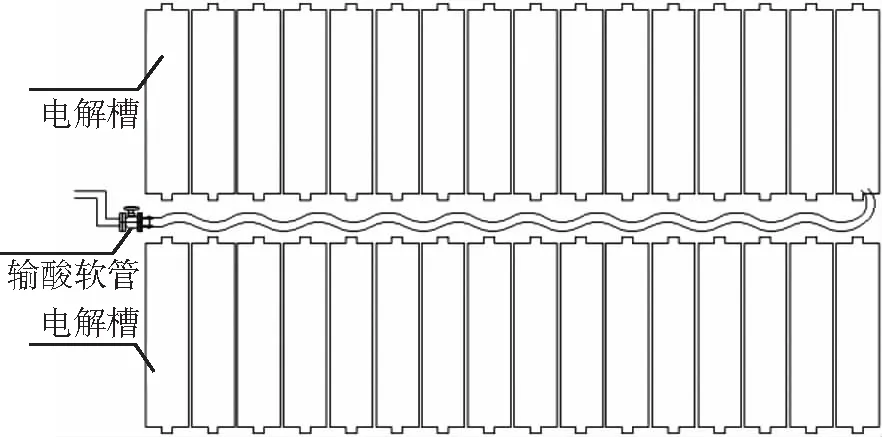

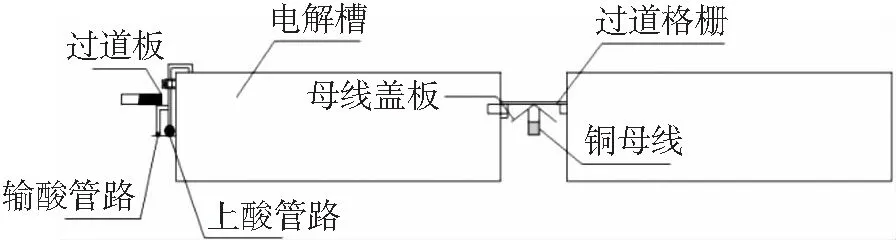

系統改造之前所使用的輸酸管路采用的是增強聚丙烯球閥作為單組控制閥門,外接一根橡膠軟管作為主要的手動操作輸酸管路,通過焊接和鐵絲捆扎的方式連接在一起。輸酸軟管結構示意圖與輸酸管路平面布局示意圖如下圖1與圖2所示。

圖1 改造之前的輸酸軟管結構示意圖

圖2 改造之前的輸酸管路平面布局示意圖

1.2 存在的問題分析

1.2.1 環保方面

電解槽面加酸裝液作業的時候,移動橡膠軟管易造成酸液跑冒滴漏的情況發生,不僅會對電解槽體下部位置的設備設施造成污染與腐蝕,而且電解液在循環系統中是一種導電體,其電位在陰陽電位之間[8-9],酸液的泄漏流動至集液槽與地面構成了電路,從而產生漏電[10],酸液的泄露會造成電能的損失[11]。同時酸液透過腐蝕開裂處滲透到地下,在持續壓差作用下慢慢向廠房外擴散,導致車間廠房廢水排口檢測屢屢超標,給車間和工廠的環保治理帶來巨大的壓力,也造成了周邊環境的污染。

1.2.2 安全方面

貴冶電解車間曾發生過幾次加酸橡膠軟管爆裂噴酸的事件,這極大的威脅到生產操作人員的身體健康和生命安全,是車間目前意識到但是仍未根治的重大安全隱患,急需徹底清除。

1.2.3 操作方面

電解槽面槽組總長度較長,橡膠軟管隨之亦長,目前采用的拖動橡膠軟管逐槽加酸裝液的方式給液,工作量大,操作工的勞動強度大,所需給液的時間也較長。每加滿一生產槽的電解液需要30分鐘,一組電解生產槽有16個槽體,則一共需要8個小時的加酸裝液作業,嚴重影響電解生產作業速度。

1.2.4 維護方面

現場的橡膠軟管長度較長,擺置不便,膠管表面常有異常外傷,容易硬化、軟化、變色等,中間腐蝕破損點較多,短接口松動漏點較多。根據日常生產對加酸軟管使用的頻率以及現場作業狀況的考察,目前需要平均每兩個月更換一次槽面的橡膠軟管,勞動強度較大,消耗的成本費用也較多,不利于工廠降本增效的原則。

2 輸酸管路系統優化改造設計與工程實施

2.1 設計方案

每個電解槽體配備固定輸酸管路和控制閥門,形成輸酸管網。拆除原有橡膠軟管,改為在每兩組電解槽體中間增加一根輸酸主管路,從輸酸主管路左右兩邊各接分支支管伸入電解槽內用于加酸裝液,在主管路上安裝總控制閥門,在各個支管安裝增強聚丙烯球閥作為單槽控制閥門。每日進度需根據生產作業計劃提前完成作業槽組所需的輸酸管路安置,所有輸酸管路制安完成后必須試漏。

2.2 管道布局

以充分利用車間生產現場現有設備,減少材料消耗為原則,對廠房現有的設備布局進行深度考量,該車間一系列傳統電解廠房針對老7.5萬噸年產能系統、新7.5萬噸年產能系統、5萬噸年產能系統、東擴南北電解系統四個小系統的原有管道與槽體的分布格局進行不同的統籌規劃。

2.2.1 管道布局方案一

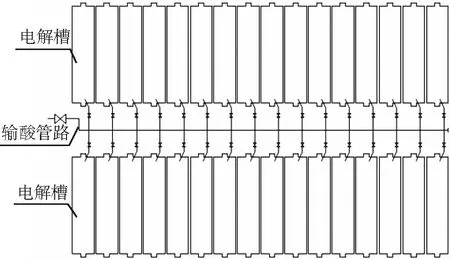

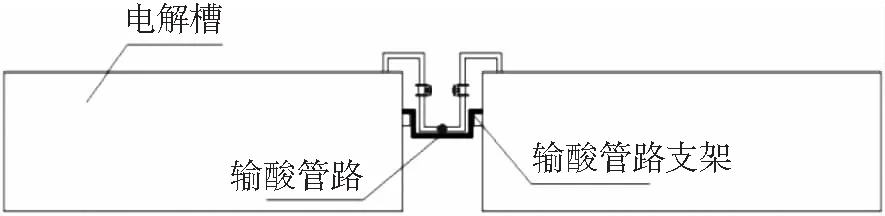

老7.5萬噸年產能系統的電解槽整體布局是每兩組電解槽串聯一臺電、氣動短路器,東擴南北電解系統的電解槽也是每兩組電解槽串聯一臺懸掛式短路器,因此老7.5萬噸年產能系統與東擴南北電解系統的電解槽組之間都有充分的空間可安置優化后的輸酸管路。老7.5萬噸年產能系統與東擴南北電解系統的槽面輸酸管路平面示意圖和截剖圖如下圖3與圖4所示。

圖3 老7.5萬噸年產能系統與東擴南北系統輸酸管路平面示意圖

圖4 老7.5萬噸年產能系統與東擴南北系統輸酸管路截剖示意圖

2.2.2 管道布局方案二

新7.5萬噸年產能系統與5萬噸年產能系統槽體布局是一樣的,每單組電解槽并聯一臺電、氣動短路器,每兩組電解槽體中間布有銅母線排與母線蓋板,占據了槽組中間的大部分面積,導致輸酸管路無法裝置,需要重新布局。根據車間生產現場的觀察,電解槽組給酸管路的邊側具有適當的空間可安裝輸酸管路,完美解決了此項問題。新7.5萬噸年產能系統和5萬噸年產能系統的輸酸管路平面示意圖與截剖示意圖如下圖5與圖6所示。

圖5 新7.5萬噸年產能系統與5萬噸年產能系統輸酸管路平面示意圖

圖6 新7.5萬噸年產能系統與5萬噸年產能系統輸酸管路截剖示意圖

2.3 改造工程與實施步驟

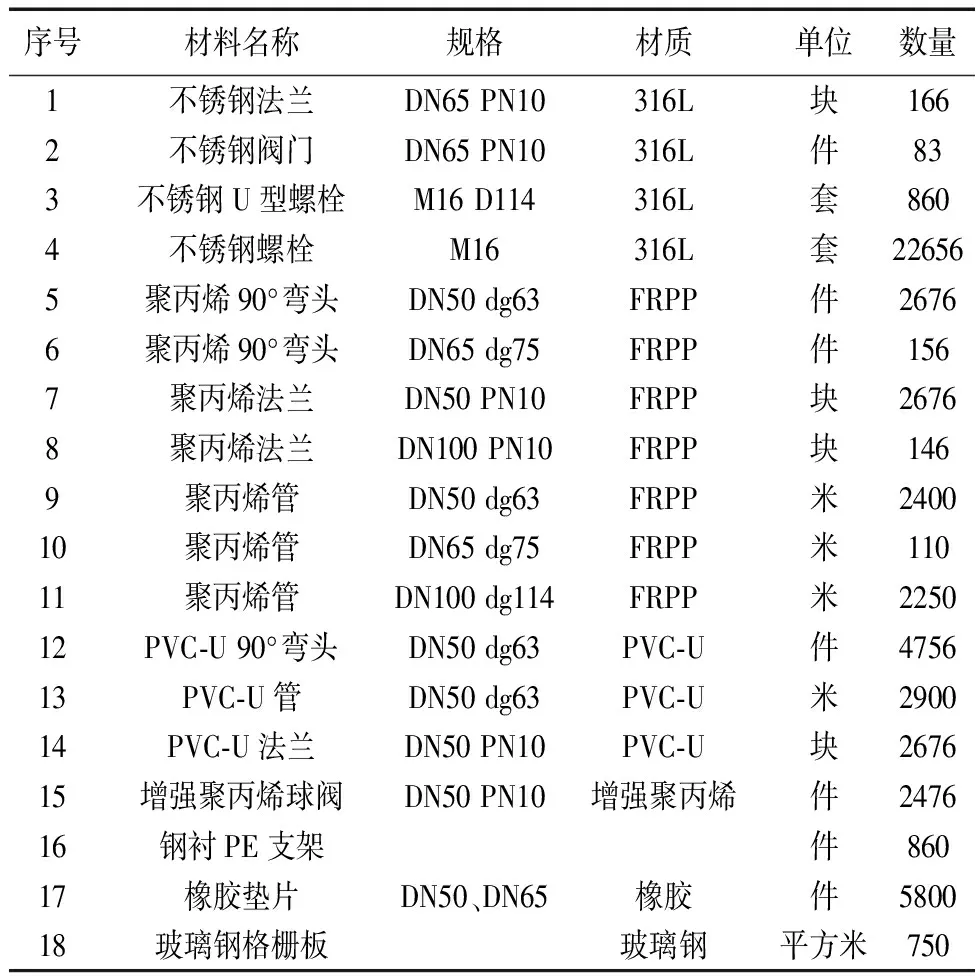

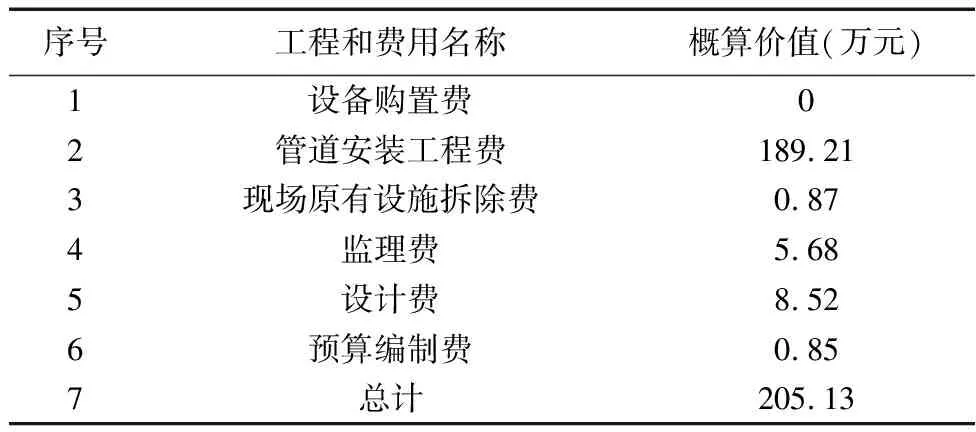

老7.5萬噸年產能系統與東擴南北電解系統輸酸管路按照每兩組一根主管道制安,新7.5萬噸年產能系統與5萬噸年產能系統輸酸管路按照每一組一根主管道制安,根據生產作業計劃提前天數完成作業槽組所需輸酸管路,所有管道制安完成后必須試漏。主要的使用材料統計如下表1所示,主要的項目改造概算如下表2所示。

表1 主要的使用材料數據統計

表2 主要項目改造概算總表

工程主要實施步驟如下:

(1)安裝新增加酸管鋼襯PE管道支架860件,鋼襯PE管道固定支架間隔必須適當均勻,其作用不僅僅是使管線固定,還要求能承受管線因線性膨脹而產生的膨脹力[12]。

(2)安裝新增DN100聚丙烯輸酸管路主管道2250米,主管DN65不銹鋼閥門83件,按照指定位置鋪設,法蘭連接處螺桿緊固到位,彎頭、直接連接處焊接牢固。

(3)輸酸管路主管左右兩邊各接DN50聚丙烯支管供電解生產槽體內加酸裝液,支管累計2400米,并安裝DN50聚丙烯球閥控制各生產槽加酸裝液,球閥累計2476件。

(4)現場實際測量尺寸,制作安裝DN50PVC-U硬管伸入電解生產槽內加酸裝液,DN50PVC-U管累計2900米。

(5)所有輸酸管道閥門安裝結束后試漏。

3 輸酸管路系統優化改造之后效果檢驗

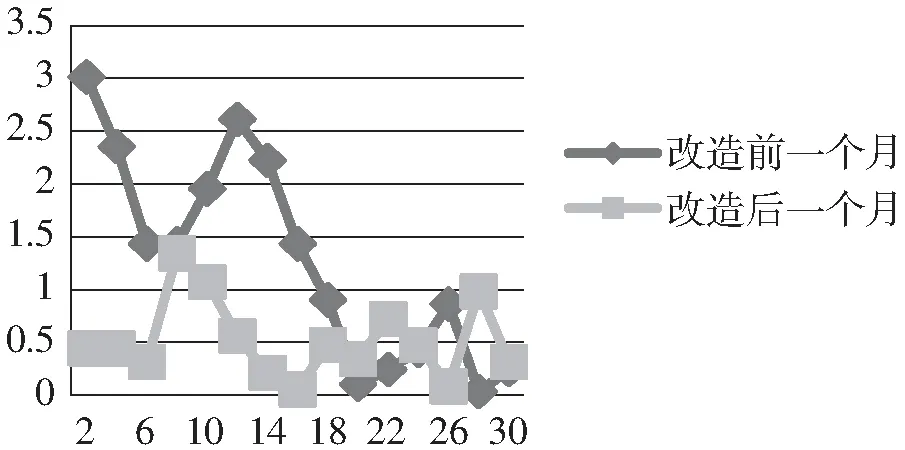

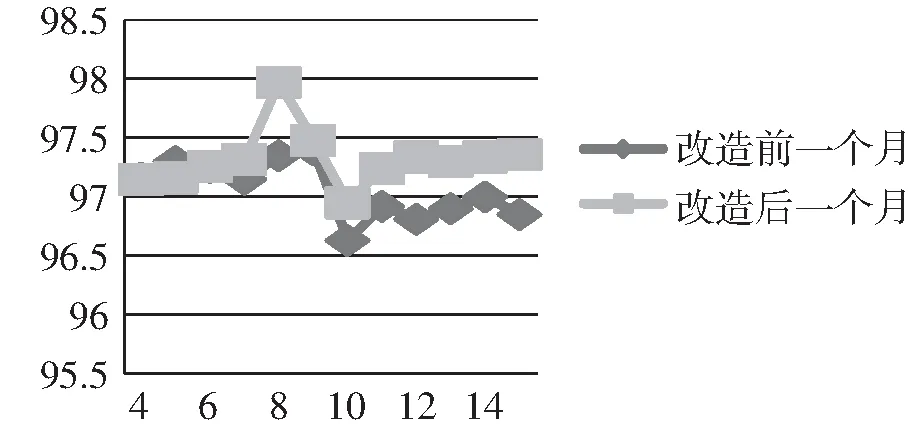

(1)輸酸管路系統改造優化之后,只需要開、關閥門,即可實現電解槽單槽加酸給液與多槽加酸給液同時進行,并且保證了每個電解槽均勻裝液,大大降低了崗位人員的勞動強度,也使得電解循環系統體積合格率達到99.5%以上。圖7與圖8分別是車間一系列在輸酸管路改造優化前后一個月的電解液銅酸濃度單日波動值的對比數據記錄曲線。由圖7和圖8可以看出,進一步穩定電解液循環系統總體積,電解液成分也隨之更穩定。

圖7 一系列輸酸管路改造優化前后一個月電解液銅濃度單日波動值(g/L)數據記錄曲線

圖8 一系列輸酸管路改造優化前后一個月電解液酸濃度單日波動值(g/L)數據記錄曲線

(2)銅電解生產槽面通電總時間占整個電解周期總時間的百分比就是銅電解生產的作業率。在通電電流和生產槽數不變的條件下,提高電解槽作業率可以增加陰極銅的產量。之前每加滿一槽電解液需要30分鐘,輸酸管路系統改造優化之后平均每個電解槽加酸裝液的時間相比改造之前節約了6分鐘左右,一組電解槽以16個槽子計算輸酸管路系統改造優化之后,一組電解槽的加酸裝液時間可節約96分鐘。圖9是該車間生產一系列在輸酸管路系統改造優化前后一年內每月作業率對比數據記錄曲線。由圖9數據分析可得,車間生產一系列輸酸管路系統改造優化后一年的平均作業率相比較改造前一年的平均作業率上升了0.26個百分點。

圖9 生產一系列輸酸管路改造優化前后一年內每月作業率(%)數據記錄曲線

(3)通過觀察近期的生產運行,改造后的加酸裝液方式大大縮短了給液時間,降低了操作工勞動強度,提高工作效率,同時又消除了安全隱患,保證酸液不外泄,廢水外排不達標次數大幅減少,加酸裝液安全得到保證,改造優化之后每年噴液傷人的安全問題次數降為零。

4 結論

陰極銅的生產是電解精煉生產工藝,具有強腐蝕性液相和氣相介質,對于安全生產和環境保護方面有著非常嚴格的要求。貴冶電解車間的輸酸管路系統優化改造工程完成后,經過生產實踐驗證,此項系統改造既可以保證循環系統環境的相對穩定,提高了生產作業率,安全生產順行,又能保證緩解工廠環保治理的壓力,而且效果顯著,為今后的銅電解生產、管理以及電銅質量的提高做出了扎實的保障。