基于TFDS 智能檢測技術的鐵路貨車技術交接平臺研究*

周永華,高善兵,李玉東,費向超

(1.中國鐵路濟南局集團有限公司濟南西車輛段,山東 濟南 250117;2.中國鐵路濟南局集團有限公司,山東 濟南 250001;3.中國鐵路濟南局集團有限公司日照車輛段,山東 日照 276800)

目前,全路各技術交接作業場普遍采用室外人工檢查作業方式,對車輛按照規定的檢查范圍和質量標準逐輛進行人工目視檢查,確認車輛各部件技術狀態是否符合運用要求。由于受人員素質、技術水平、勞動強度、信息化程度等因素影響,車輛漏檢、漏修問題時有出現;另外受夜間作業、惡劣天氣等因素影響,加之無信息化手段進行預警,經技術交接作業后車輛質量難以保證;同時出現問題后,無車輛部件圖像等有效手段進行問題追溯和責任界定。借鑒列檢作業場利用TFDS 設備進行人機分工作業的方式,以及利用智能識別技術進行TFDS 通過作業,在專用線與接軌站間安裝TFDS 設備,同時利用智能識別技術進行技術交接作業,以此提高專用線技術交接作業質量,優化技術交接作業場人員,把住干線入口關。

1 TFDS 技術發展

為了解決鐵路貨車人工技術檢查作業存在的弊端,中國從2001 年開始研發貨車故障軌旁圖像檢測系統(TFDS)[2-4]。TFDS 是一套集高速數字圖像采集、大容量圖像數據實時處理和精確定位、模式識別技術于一體的智能系統,系統利用軌邊高速攝像機,拍攝通過的貨物列車車輛的底部和側部圖像,對抓拍到的圖像進行分析,判別有關故障,達到防止車輛發生危及行車安全故障上線運行的目的。該系統至今已發展至TFDS-3 型,同時隨著深度學習、AI技術的發展,車輛故障智能識別技術也日臻成熟,已在全路各大干線投入建設運用,是當前貨車運行安全監控系統的重要手段和組成部分。

2 TFDS 智能識別技術

2.1 TFDS 智能識別技術原理

TFDS 故障智能識別采用基于深度學習的智能識別技術,對貨車識別對象以“輛”為單位,根據TFDS過車量可選擇“多對一”或者“一對多”的識別模式。現最新TFDS-3 型設備針對線陣相機采集列車圖像特點,設計了基于高斯擬合的圖像歸整化方法、改進的伽馬變換圖像增強方法,在圖像中定位車軸,消除傳統線陣相機采集圖像過程中因車輛調速使圖像產生畸變的問題,實現了識別對象的歸一化,從而改善圖像質量。通過提取全路TFDS 識別不同車型、故障圖片擴增深度學習樣本庫,并進行故障樣本圖的還原,以此來實現基于深度學習技術的故障智能識別算法在全路95%以上車型的工程化應用。

2.2 TFDS 智能識別技術優勢

基于現有TFDS 智能檢測技術的諸多優勢,設計開發專用線鐵路貨車TFDS 智能技術交接平臺。該平臺應用安裝在鐵路線路上的車號、圖像采集等設備,在列車通過設備時自動采集通過列車的線陣圖像,傳輸至多GPU(Graphics Processing Unit,圖形處理器)中,在平臺采集的線陣圖像的基礎上,綜合利用深度學習和AI圖像處理等技術手段,智能識別運行中的鐵路貨車車輛故障并進行預警,使技術交接作業質量受人為和環境因素影響大大降低。同時基于“科技保安全”的工作理念,積極推進使用TFDS 對專用線鐵路貨車進行技術交接和安全把控,可以實現對專用線鐵路貨車技術狀態的可視化、智能化、信息化管理,以此來提升專用線交出車輛質量。

3 TFDS 技術交接智能平臺設計

TFDS 技術交接智能平臺主要由圖像采集子系統、故障智能識別子系統及TFDS 集中作業平臺子系統組成,各個系統在相應的運行環境下相互獨立運行并在綜合服務器中整合。

3.1 TFDS 運行條件

速度和時間:適應車速范圍為0~120 km/h,保護門開啟、關閉反應時間小于等于1.5 s;補償光源開啟關閉響應時間小于等于1 s。

主要硬件:車輪傳感器為KG50 型有源車輪傳感器;車號自動識別系統為車號智能識別裝置,符合GB/T 25340—2010《鐵路機車車輛自動識別設備技術條件》的有關規定,識別率大于99.9%;存儲服務器保存非故障列車圖像信息的時間不少于30 d,保存故障圖片及相關信息的時間不少于2 年。

技術指標:A 類故障識別率α大于99.99%,B 類故障識別率α大于95.00%,C類故障識別率α大于90.00%。單列車(50 輛)智能識別時間小于等于8 min,輛均誤報數時間小于等于4 件。

3.2 系統構架設計

3.2.1 圖像采集子系統

圖像采集子系統由軌旁設備和機房設備組成。軌旁設備包含車輪傳感器、AEI(Automatic EquipmentIdentification,鐵路車號自動識別系統)天線、圖像采集模塊等,用于采集圖像和車輛信息。

機房設備包含車輪傳感器處理裝置、系統控制模塊、AEI主機、圖像處理模塊及圖像存儲模塊,用于存儲圖像和車輛信息。

3.2.2 故障智能識別子系統

故障智能識別子系統利用多進程管理及所設計的軟件構架可以實現對車輛故障的智能識別,并將故障信息上傳至集中檢車平臺。

3.2.2.1 硬件架構

TFDS 技術交接智能平臺由圖像智能分析服務器、故障智能識別模塊組成。多個智能識別模塊可實現并行運行,并由進程集中管理。每臺GPU 對應一個后臺管理進程,進程開機時自動啟動并進行模塊初始化,等待識別任務。進行任務識別時,多機、多進程、多模塊可并行執行識別任務,提高資源利用率及識別效率。

3.2.2.2 軟件架構

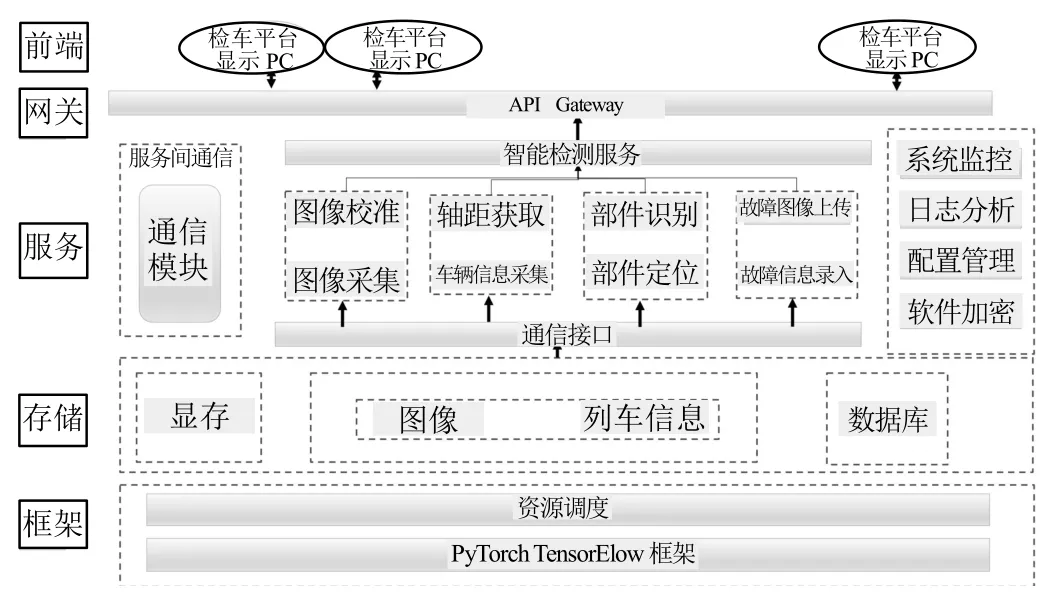

TFDS 技術交接智能平臺研究與開發整體架構如圖1 所示,分為框架、存儲、服務、網關、前端5 個層次。

圖1 平臺架構圖

框架:基于主流深度學習框架PyTorch 搭建智能識別平臺,可為智能識別提供多種運行時所需的環境及較高的推理性能。

存儲:通過數據庫和磁盤陣列實現對圖像和列車信息的數據存儲、數據管理和數據保護,并且為提升算法運行速度加裝顯卡內存。

服務:根據軸距信息和部件的位置的先驗信息,獲得各部件的粗定位后,采用深度學習、圖像處理等方法對部件進行精準識別,并將識別出的故障信息錄入數據庫和上傳至TFDS 集中檢車平臺。

網關:規范統一對外接口,對外部數據和內部數據進行隔離,減少對外暴露服務,以此增加系統的安全性,保障后臺服務及網絡安全性。

前端:向TFDS 集中檢車平臺子系統實時提供智能識別發現故障信息,實現系統與用戶的友好交互。

3.3 TFDS 集中檢車平臺子系統

TFDS 集中檢車平臺子系統采用經典的B/S(Browser/Server,瀏覽器/服務器模式)架構設計,前端頁面主要負責支持用戶平時的日常工作,包括交接班、分組排班、智能分車、檢車、故障確認下發等工作。與其他子系統通過Socket 或Http 等方式進行數據通信,平臺采取后臺異步任務方式實現過車數據同步。

3.4 平臺關鍵技術

3.4.1 圖像信息采集技術

充分利用TFDS-3 型設備的關鍵技術,采用高速工業線陣掃描攝像機作為拍攝單元,使用紅外線性激光光源作為拍攝補償光源,提高它抗沙塵、雨雪、陽光的干擾能力,同時使拍攝圖像白夜、遠近亮度保持一致。

3.4.2 故障智能識別技術

平臺通過建模拓展,目前可智能識別65大類故障,根據軸距信息和部件位置的先驗信息,獲得各部件的粗定位后,采用深度學習、圖像處理等方法對部件進行識別。部件檢測定位算法需要首先訓練一個用于部件定位的分類器。經過對各種類型車輛檢測的相關調研,首先將部件的故障進行分類,建立標準樣本圖庫,在訓練過程中,樣本圖庫中的正樣本和反樣本在經過預處理和特征提取后,訓練形成該部件的分類器,在后續的檢測定位過程中,經過同樣的預處理和特征提取算法后,由先前訓練好的分類器進行分類,最后依據分類結果確定是否存在故障。對于一幅TFDS 圖像,固定一個掃描窗口,將整幅TFDS 圖像掃描一遍后,依據每一個掃描窗口的分類結果,便可實現對部件的精確定位。

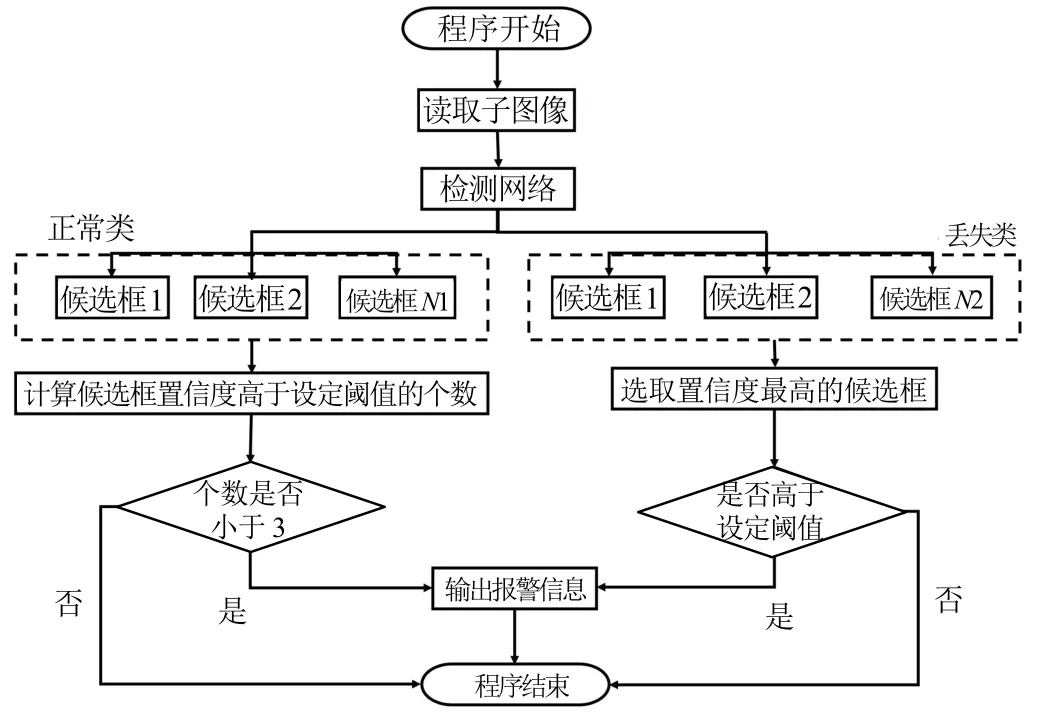

以滾動軸承前蓋螺栓丟失故障識別為例,其檢測流程如圖2 所示。

圖2 滾動軸承前蓋螺栓丟失檢測流程圖

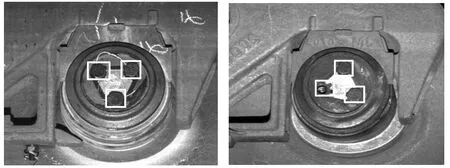

輸入圖片在2 類候選框中進行檢測,選取丟失類置信度最高的候選框,如果丟失類候選框的置信度高于設定閾值則輸出報警;計算軸端螺栓類候選框的置信度高于設定閾值數量,如果個數小于3,則輸出報警,其余情況不報警。識別過程中,首先讀取軸承前蓋子圖像,隨后輸入檢測網絡模型,輸出正常類,若未識別出故障,則系統不對圖片進行突出顯示;如若系統識別出該圖片存在故障,則會將該圖片故障部位突出顯示,如圖3 所示。

圖3 滾動軸承軸端螺栓檢測結果圖

4 平臺應用效果

該平臺應用效果具體如下:①減輕了作業人員的勞動強度,有效提高了工作效率,縮短了技檢時間,提高了車輛交接質量,保障貨物列車安全運行;②實現對過車信息、車輛部件圖像、故障圖像及處理信息等數據的精確采集上報,保障對損壞車輛問題的質量追溯,加強愛車管理工作;③TFDS 智能識別技術的運用,擺脫作業人員因業務素質、工作環境等因素對作業質量帶來的影響,確保車輛故障被及時發現并得到處置,嚴控專用線交出車輛技術狀態,防止事故、故障車輛進入國鐵線路運行;④在減少技術交接作業站停時間、減少貨車周轉時間和提高貨車運輸效率的同時,提升專用線鐵路貨車技術交接作業質量和運用管理的現代化水平,確保車輛運輸安全暢通。

5 結束語

專用線鐵路貨車TFDS 智能技術交接平臺,在利用TFDS 最新型設備采集線陣圖像基礎上,綜合利用深度學習和AI圖像處理等技術和多智能識別模塊并行運行,為專用線交出車輛,實現智能識別車輛故障。該平臺在專用線的投入試用,能夠實現將人工技術交接作業轉變為室內對報警圖片進行復核,現場對故障進行專項處置。通過這一技術可以消除人員素質、環境因素等的影響,顯著提高作業質量。同時大幅降低現場作業人員的需求和工作量,提高了勞產率,節約了用工成本,實現減員增效。綜上所述,專用線鐵路貨車TFDS 智能技術交接平臺的應用,對提高車輛技術交接作業質量和工作效率具有重要意義,把住干線入口關,為鐵路貨運增量和運輸安全暢通提供保障。