PASSIM 8K 卷煙機組搓板檢測系統優化設計

黃仕強,張曉軍,席剛

(貴州中煙工業有限責任公司銅仁卷煙廠,貴州 銅仁 554300)

搓板為卷煙機組濾嘴接裝重要部件,完成濾嘴、煙支及水松紙的搭接、搓接工作。在生產過程中,由于水松紙上膠產生的膠垢、煙支生產產生的煙末以及殘次品煙支等原因易造成搓板堵塞。PASSIM 8K 卷煙機組中的搓板堵塞檢測系統在搓板發生堵塞時能夠檢出,但可靠性、穩定性較差,堵塞后由于停機反應時間較長(7~8 s),搓板堵塞情況會更加嚴重,搓板很難抽出,清理困難,耗時長,一般都需要8 min 左右。嚴重時會造成搓板及其他部件打壞、擠壞鼓輪等,發生設備事故,影響設備有效作業率。因此,為確保搓板堵塞檢測的可靠性,及時啟動搓板清理程序,降低因搓板堵塞造成的煙支堵塞程度,及時清理堵塞煙支至關重要。為解決PASSIM 8K 卷煙機組的搓板檢測問題,確保搓板檢測系統的可靠性、穩定性,通過對原檢測系統原理進行分析,結合其現場應用情況,找出了搓板堵塞檢測經常失靈、檢測不可靠的原因,并對該系統進行了優化設計。

1 原搓板檢測系統分析

1.1 原搓板堵塞檢測分析

系統原用PASSIM 8K 卷煙機組,搓板堵塞檢測及清潔氣動組件由2 個二位三通氣控閥和1 個清潔氣動延時控制閥組成,正壓清潔氣與負壓檢測通道通過氣路切換,在負壓檢測通道建立負壓檢測[1-2]信號。煙支在嘴機上往前運行過程中,搓接完成后,由取出鼓輪上的負壓吸風將煙支取出送到取出鼓輪上。如果有煙支組合體未從搓板送到取出鼓時,就會導致取出鼓中的負壓降低,而此時主風機的負壓保持不變,則由搓板堵塞檢測負壓傳感器[3]來檢測取出鼓負壓與主風機負壓的壓差變化,如果連續有3 支煙丟失,則高于設定值,判定為搓板堵塞,負壓傳感器就輸出一個信號啟動清潔程序、停機等處理。

1.2 存在問題

負壓檢測傳感器為差范圍調節,調整較為復雜、不方便且調整也不精準。

在設備運行過程中,搓板負壓檢測傳感器的負壓管路經常因生產過程中產生的煙末、灰塵等堵塞,造成負壓檢測信號失真,導致負壓檢測傳感器失靈,搓板檢測失敗,造成多次清理,浪費原輔材料,增加殘次品煙支的產生。或堵塞不停機,打壞搓板等。

一旦搓板堵塞嚴重,清理失敗導致停機,而停機有一個過程,需要一定的時間(7~8 s),停機信號產生后的煙支也隨著慣性源源不斷地往搓板處堆積,造成堵塞更加嚴重。

2 優化設計方案

2.1 檢測方式優化設計

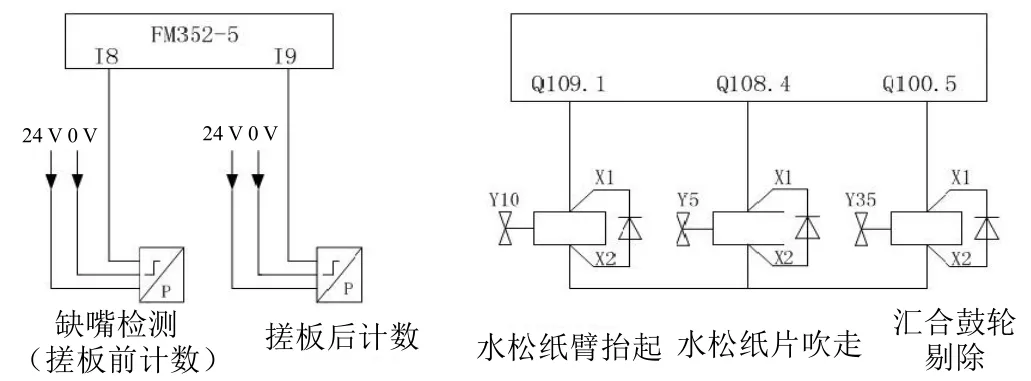

基于原搓板檢測系統存在的問題,經多次生產現場觀察、記錄、分析,從檢測方式上對搓板檢測系統進行優化設計,如圖1 所示。在取出鼓輪下方,制作安裝一光電開關支架,增設光電檢測模塊(煙支堵塞檢測),對正常生產過程中搓板后的煙支進行計數。再取缺嘴光電檢測信號,對正常生產過程中搓板前的煙支進行計數。檢測原理為:設備運行正常生產,煙支運行至雙倍長煙支剔除鼓輪,剔除程序設定的雙倍長煙支后,搓板檢測程序開始工作,缺嘴檢測光電開關及新增光電開關分別開始計數,如果兩計數信號連續相差5(即5 只煙),則判定為搓板堵塞,產生搓板堵塞信號(將此信號與原搓板檢測信號并聯使用,確保搓板檢測的可靠性)。將兩計數信號分別輸入高速布爾模塊FM352-5 的I8 和I9,經FM352-5 比較處理后再經PLC 進行相應的分析處理,給出相應的控制方式,如圖2 所示。

圖1 搓板檢測系統優化改進結構示意圖

圖2 搓板檢測輸入輸出模塊

2.2 減少搓板堵塞煙支優化設計

搓板堵塞停機信號產生后,由于停機有一個過程,一般為7~8 s,而這段時間煙條仍在繼續產生,這時搓板已經堵塞,那么源源不斷的煙支也將陸續堵在搓板處,這樣很容易造成搓板堵死,很難抽出清理,嚴重時還會打壞搓板,擠壞鼓輪。為此,對該部分進行了優化設計:在搓板堵塞產生停機信號的同時,把后來的煙支在匯合鼓輪處剔除掉,這樣搓板處的煙支堵塞情況就會得到緩解,人工清理搓板堵塞就會方便快捷很多。

主要方法是制作一支架,支架上有3 個吹氣位置,安裝在靠攏鼓輪下方,吹氣位置剛好對準匯合鼓輪的水平切點位置。吹氣由一電磁閥(匯合鼓剔除閥)控制,由嘴機PLC 輸出模塊輸出Q100.5 控制該電磁閥,保證有效剔除鼓輪上的煙支,直至搓板堵塞信號復位。

3 搓板檢測、清理功能實現

搓板產生堵塞信號后,啟動相應的搓板清潔程序,PLC 控制水松紙抬紙臂抬起,停止水松紙上膠,吹走未上膠的水松紙片,同時打開雙倍長煙支剔除閥,剔除這段時間產生的組合煙支及堵塞煙支碎屑。如果在3 s 內搓板清潔完成,堵塞信號消失,則延時200 ms放下水松紙抬紙臂,停止吹水松紙片,再延時900 ms關閉雙倍長煙支釋放閥,使煙支正常通過。整個搓板堵塞清理控制在3 s 內完成,如超過3 s 搓板堵塞信號仍然存在,則機組停機。與此同時匯合鼓剔除閥打開,剔除停機信號產生后來的煙支,減少搓板堵塞程度。搓板檢測系統優化設計流程如圖3 所示。

圖3 搓板檢測系統優化設計流程圖

4 結論

為解決PASSIM 8K 卷煙機組的搓板檢測問題,確保搓板檢測系統的可靠性、穩定性,通過對原檢測系統進行原理分析,結合現場應用情況,找出了搓板堵塞檢測經常失靈、檢測不可靠的原因,對該系統進行了優化設計:①在雙倍長煙支剔除輪下方增設光電檢測,對生產中搓板后的煙支進行計數;再取用缺嘴檢測信號對生產中搓板前的煙支進行計數,然后將信號輸入高速布爾模塊FM352-5 進行比較、處理,應用PLC進行相應控制。如果在機組正常運行情況下,前后煙支計數相差5 支煙,則判定為搓板堵塞,啟動搓板清潔程序,在3 s 內如不能清除搓板堵塞,則機組停機。②增設匯合鼓輪外置剔除裝置。在搓板堵塞產生停機信號的同時,把后來的煙支在匯合鼓輪處剔除掉,這樣搓板處的煙支堵塞情況就會得到緩解,人工清理搓板堵塞就會方便快捷很多。結果表明:經優化設計、改造后,光電檢測穩定、可靠,不受負壓波動及負壓管路堵塞影響。搓板堵塞程度得到有效降低,避免了擠壞鼓輪及打壞搓板的現象發生。同時也降低了搓板檢測不可靠造成的多次清理,降低了原輔材料浪費及殘次品煙支的產生。有效解決了搓板堵塞的檢測問題。