國產13.55萬總噸大型郵輪成品管重量控制分析

劉坤 毛海駿 褚宇輝

摘? ? 要:國產大型郵輪的空船重量控制是該船技術攻關中的一個重要環節,而其中成品管重量的控制則是一個關鍵要素。本文以我司建造的大型郵輪成品管制作的重量控制為對象,綜合分析影響成品管重量的各項要素, 結合系統分析和流程管控方法,在保證質量的前提下,實現對成品管重量的管控。

關鍵詞:大型郵輪;成品管;重量控制;稱重

中圖分類號:U671.91+3 ?? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A

Analysis of Product Pipes Weight Control of 135 500 GT

Large Cruise Ship-Building

LIU Kun, MAO Haijun, CHU Yuhui

( Shanghai Waigaoqiao Shipbuilding Co., Ltd., Shanghai 200306 )

Abstract: The light ship weight control of domestic large cruise ship is an important link in the ship technical solvement of key problems. The weight control of product pipes is a key factor of ship gravity center control. In this paper, the weight control of product pipes of large cruise ships is taken as the object in this company, and various factors affecting the weight of product pipes are comprehensively analyzed. Combined with the methods of system analysis and process control, the weight of product pipes is analyzed and controlled under the premise of quality assurance.

Key words: large cruise ship; product pipe; weight control; weight measurement

1? ? ?前言

大型郵輪建造對重量控制的要求非常嚴格[1],日本三菱重工設計建造的某豪華郵輪曾因重量重心控制不佳,釀成重大工程災難。

我司建造的13.55萬總噸豪華郵輪,其管系長度350 km,成品管的重量控制是該船建造過程中重量控制的一個重要環節,涉及原材料供應、下料切割、組對焊接、表面處理等工序,也是難度較大的一個部分。本文通過對各工序的分析與實踐,建立了一套完整的重量控制流程,在滿足技術協議、生產工藝、規范標準的前提下,實現了對成品管重量的控制,為大型郵輪建造及相關重量控制積累了重要經驗。

2? ? 成品管重量控制方法

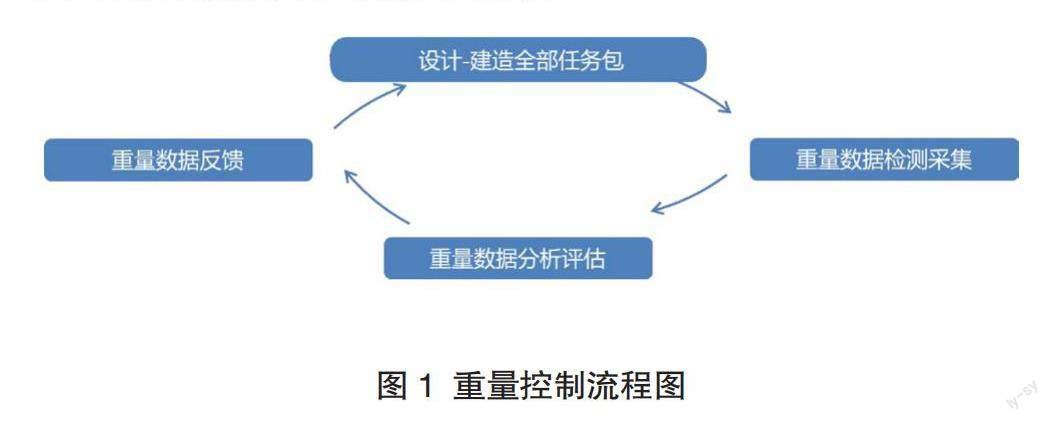

重量控制基本采取了數據流的全流程動態運轉與反饋技術[2]。以設計建造的全部任務包,作為數據流環路的最小單元,從數據流動的監測、采集、分析、評估、反饋等環節實施重量監控(見圖1),實時采集、統計、更新各重量控制工作包的動態,實現在測量點的重量數據自動更新及重算。

成品管重量控制數據的來源,是設計管系的理論重量,即每根成品管的理論重量,以加工托盤為單位匯總為理論托盤重量;托盤理論重量,由管材、管附件、焊接耗材、油漆、鍍鋅等重量綜合計算得出;托盤理論重量的控制,是根據成品管的各組成部分按標準對各組重量控制的要求,結合項目總的重量控制要求綜合計算得出,因此不同的托盤具有不同的理論重量控制要求。

3? ? ?管子加工工序

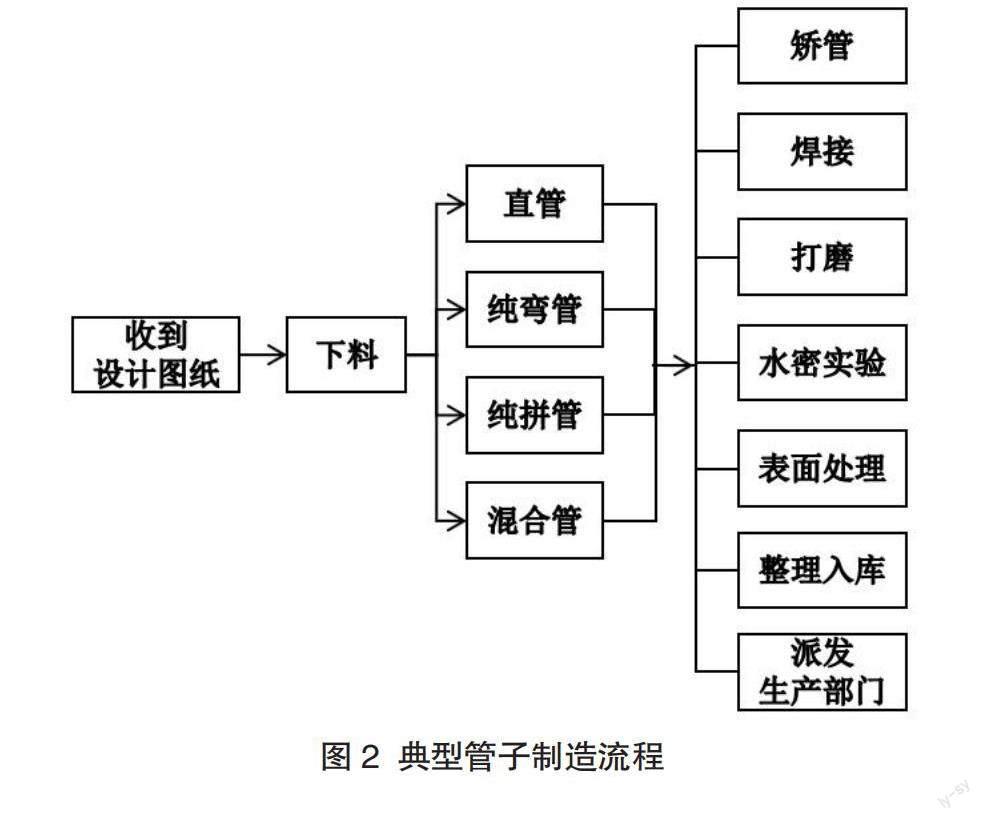

成品管的制作工序,按照設計圖紙的尺寸和規格進行下料,形成直管、純彎管、純拼管和混合管段等形式,然后進行矯管組對、焊接、打磨等工序完成預制,并根據圖紙要求對管子完成水壓實驗,經檢驗合格的管子送外協單位進行酸洗、鈍化、油漆、鍍鋅等表面處理即為成品管的最終狀態(見圖2);成品管在運輸過程中,為了防止由于碰撞對法蘭、油漆等造成的損壞,一般用三防布對成品管進行包裹保護。

4? ? 各工序重量控制要領

對于成品管的重量控制,主要集中在四個階段:來貨階段;管子制作階段;表面處理階段和成品管稱重階段。

成品管重量控制的四個階段,實際上是將成品管的重量控制要素按照管子制作流程進行分解,即在滿足技術協議、生產工藝、規范標準的前提下,于成品管制作的四個階段實現對管材重量、焊接焊縫重量、表面處理重量的控制,并于成品管稱重階段進行記錄、驗證和評估。

(1)管材重量控制

根據美標ASTM A106/A106M-19規范[3]:管材的重量控制標準為-3.5%~10%;管材的壁厚下限,不低于-12.5%;管材的壁厚上限,規范上沒有列出明確的指標,但根據重量控制要求,可以計算出不同尺寸管子的最大壁厚,通過對管材壁厚的控制即可實現對管材重量的控制。

管材的制作,需要在滿足規范要求的公差的基礎上,其壁厚的偏差盡可能趨向于0%,這也對管材的制作提出了更高的要求,并需要管材生產廠家建立起自己的重量控制體系,對管材的重量進行自測、自檢,以防止由于超重導致的退貨帶來的損失;同時,在管材的采購上,以理論重量為結算單位,從源頭上對管材重量進行約束,并在管材來貨階段以抽檢的方式對管子的壁厚進行測量,通過測得的壁厚對管材的重量進行監測。

(2)焊接重量控制

成品管是通過焊接的方式把管材、管附件連接制作而成,焊接作業的大量應用使得焊縫重量成為了影響成品管重量的重要因素之一,焊接產生的重量主要受焊接形式、焊腳大小、余高高度等方面的影響。

成品管的焊縫類型,主要分為角焊縫和對接焊縫。根據Standard Specification for Welded Joints for Shipboard Piping Systems規范[4]:角焊縫焊腳大小為1.4倍的管子壁厚;對接焊縫、支管焊縫的余高,根據管子的壁厚、系統溫度的不同,余高為0~6 mm之間。

在焊接制作過程中,對焊腳的大小進行測量,確保焊腳大小在標準范圍內,超出的焊縫余高部分,通過打磨的方式進行去除;在成品管制作過程中,通過在工藝允許的范圍內控制好下料精度,可在一定程度上減少管材的重量;在對接焊的焊接工藝中,坡口的開具在很大程度上抵消了焊接部分對成品管重量的影響;另外,根據船上的空間位置,采用管子冷彎技術可大量減少焊縫數量、減少管附件的使用數量,從而降低焊接帶來的額外重量對成品管重量控制的影響;在系統設計中使用壁薄的儀表管、PPR等材質的塑料管,可大大降低成品管的總重。

(3)表面處理的重量控制

成品管的表面處理方式,主要為酸洗磷化、底漆(一度)和熱鍍鋅等形式。其中,酸洗磷化后的成品管,對成品管的重量影響甚微,在一定程度上,反而會降低成品管的重量;在內場階段成品管底漆的噴涂膜厚要求為50 μm,后期在船上根據周圍的環境進行面漆施工。按照當前的底漆噴涂施工工藝,底漆的漆膜厚度均可達到50 μm的要求,因此酸洗磷化和一度底漆的表面處理不是影響成品管重量的重要管控因素。

成品管的表面處理方式中,熱鍍鋅占據著相當大的比重。熱鍍鋅的鋅層厚度標準要求為不低于70 μm。由于成品管形狀不規則,管材、管附件壁厚不統一,在保證鍍鋅質量達到要求的鋅層厚度的情況下,管路浸入鋅池的時間需按照最大壁厚浸入鋅池的時間計算,為了保證鋅層厚度通常會延長浸入時間,隨著浸入時間的延長,鋅層厚度也會不斷地增加,經過對鍍鋅之后的成品管進行測量,發現鍍鋅管的實際膜厚約在130~200 μm,超出標準要求的185%。

根據ISO1460 [5],通過計算不同鋅層厚度對平均托盤托盤重量的影響,可以得出鋅層厚度控制在150μm以下對平均托盤重量的影響在1.95%以下(見表1),因此鋅層平均厚度控制在150 μm以下即可實現對鍍鋅管重量在一定程度上的管控。

(4)托盤稱重的重量控制

對成品管按分段配送托盤進行梳理、稱重,形成重量統計和記錄,并可計算出超重比例(見表2)。本船成品管的重量稱重偏差為4.8%,在公差-3.5%至10%范圍之內,滿足要求。

成品管的稱重,實際上是對管材重量、焊接重量、表面處理重量控制成果的驗證,通過對成品管的稱重,可形成成品管重量的統計和對整體是否超重情況的評估。

成品管的稱重數據,通過實時采集、統計、更新各重量控制工作包的動態可得到實時監控,當成品管按托盤進行稱重超重時,通過分析對該托盤的成品管在各重量控制階段的重量數據,找出超重原因,對超重的成品管進行返工重新制作。

由于成品管稱重,是帶著三防布進行稱重。三防布的重量不在成品管重量的計算范圍之內,因此需對三防布的重量進行一個有效的評估,若是由于三防布重量的影響導致超重,則對三防布的重量進行扣除。

根據管子尺寸的不同,三防布的打包方式和堆疊程度均不相同,而在實際的生產過程中很難實現對三防布重量進行單獨稱重的工作。但是,通過三防布的尺寸、重量計算出三防布在單位面積上的重量,并結合三防布實際包裹情況,總結出三防布重疊的系數,結合管子的表面積便可計算出三防布的重量(見表3)。

因此,通過托盤內管子的總外表面積、管子的尺寸規格,適當調整三防布的堆疊系數,當管子托盤稱重超重時,能夠分析出三防布的重量對整個托盤重量的影響程度,從而判斷托盤超重是否由三防布重量引起。

成品管按托盤進行稱重后,每個托盤成品管的重量會被記錄,并作為最終船舶重量數據的一部分,最終實現對全船重量的控制。

5? ? 結束語

大型郵輪成品管的重量控制方法,是對成品管重量管控的各項關鍵要素進行分解,通過系統分析和流程管控,以理論重量為依據,各工序嚴格管控,最終實現對成品管制作重量的控制。在具體的實施過程中,通過測量的方式,實現了對管材重量的監控;優化了切割下料尺寸;特別是采用冷彎管代替管附件的焊接部分制作;嚴控焊腳大小;分析了鋅層重量、三防布重量對托盤重量的影響,制定可操作的測量、計算方案,最終實現了對成品管重量的有效控制。本船管系設計理論重量1 625 t,實船完工稱重1 703 t,超重78 t,超重百分比為4.8%,公差在-3.5%至10%之間,滿足要求,實現了該船重量重心控制的目標,同時也為我國大型郵輪成品管制作的重量管控提供了寶貴的經驗。

參考文獻

[1]吳衛國,潘長學.大型豪華郵輪設計研發關鍵技術探析[J].船舶工程, 2020, 42 (01).

[2]儲年生,王學志.FMEA在設計項目風險管理中的應用[J].船舶與海洋工程, 2019, 35(04).

[3] ASTM A106-99. Standard Specification for Seamless Carbon Steel Pipe for?High-Temperature Service[S]. American National Standard, 2019.

[4] ASTM F722-82. Standard Specification for Welded Joints for Shipboard Piping?Systems[S]. American National Standard, 2008.

[5] UNI EN ISO 1461-2009. Hot dip galvanized coatings on fabricated iron and?steel articles - Specifications and test methods[S]. CEN national Members, 2009.