重卡導流罩裝配問題現狀分析及工藝優化

何科偉

重卡導流罩裝配問題現狀分析及工藝優化

何科偉

(陜西重型汽車有限公司,陜西 西安 710200)

導流罩是重卡的主要組成部分之一,可以降低車輛風阻、噪聲及油耗。文章從工藝角度出發,介紹了重卡導流罩裝配工藝現狀,從裝配工序、工位、工時等方面分析存在的問題及不足,優化導流罩支架材質、裝配工序、人員定額、工藝布局等,提出導流罩裝配工藝上的優化方案。該方案滿足公司整車裝車節拍,降低了裝配難度,提升了裝配效率。

重卡;導流罩;工藝現狀;裝配工序;工藝優化

導流罩是卡車駕駛室裝配的主要零件之一,統計其結構后主要由頂導流罩、左側導流罩、右側導流罩、導流罩支架組成,設計附件12種,假設每種零件裝配節拍減少1 min,就可為整車裝配降低12 min時間。每車每小時工時25元計算,每車在人力成本上可降低5元,全年按20萬輛計算,全年為公司降低人力成本100萬,因此,研究導流罩的裝配工藝很有實際意義。本文著重從導流罩結構、裝配工藝優化方便進行探討[1]。

1 重卡車導流罩裝配工藝現狀

1.1 導流罩結構

導流罩系統主要由頂導流罩、側導流罩和導流罩支架部分組成。如圖1所示,頂導流罩裝配在駕駛室頂部。側導流罩裝配在駕駛室后圍。導流罩支架用于連接導流罩和駕駛室本體。

1-頂導流罩;2-左側導流罩;3-右側導流罩;4-導流罩支架。

1.2 導流罩裝配方式

頂導流罩由支撐支架4處固定在駕駛室頂部。側導流罩由6~8個支架固定駕駛室后圍。導流罩和駕駛室本體處預埋螺母,用螺栓、平墊、彈簧墊圈固定方式。如表1所示。

表1 導流罩裝配位置及固定螺栓數量

名稱位置螺栓數量/個 頂部導流罩駕駛室頂蓋16 側圍導流罩駕駛室后圍24~32

1.3 導流罩裝配工藝

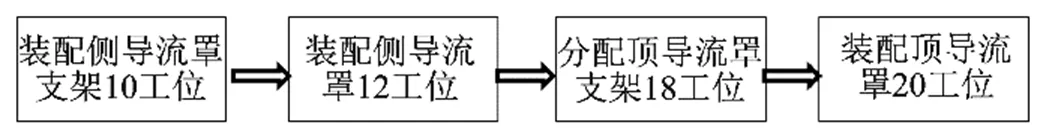

導流罩在內飾線裝配,共分為4道工序,分布在4個工位。工序10是側導流罩支架裝配在駕駛室本體后圍上,工序20是固定側導流罩在支架上,工序30是把支架分裝在頂導流罩上,工序40是固定頂導流罩在駕駛室本體頂蓋上,如表2所示。

表2 改善前導流罩裝配內容及工位

工序編號裝配內容工位 10裝配側導流罩支架10 20裝配側導流罩12 30分裝頂導流罩支架18 40裝配頂導流罩20

1.4 裝配內容、人員定額、工時

人員定額是指完成這項任務所需的最低人數,以保證任務的順利進行和安全。工時則是指完成這項任務所需的時間,以計算出完成任務所需的總人力資源。在內飾線裝配導流罩時每個工序需要2名裝配工,分布在不同的工位,裝配內容不同,產生了不同的工時。如表3所示。

統計導流罩裝配工藝人員需求為8人,工時統計為42 min,公司1小時工時產生費用為25元,每車工時產生的費用為42/60×25=17.5元。公司對車輛生產節拍要求為3.5 min/車,現有裝配工藝平均節拍=總工時/人員數=42/8=5.25 min/人,滿足不了導流罩生產節拍要求,需要對現有導流罩裝配工藝進行改進優化[2]。

表3 導流罩裝配人員及工時定額

裝配內容人員定額工時/min 裝配側導流罩支架210 裝配側導流罩212 分裝頂導流罩支架210 裝配頂導流罩210

2 重卡車導流罩裝配工藝優化及改進

重卡車導流罩裝配工藝優化及改進,從三個方面進行方案實施。

2.1 導流罩支架材質

將側導流罩支架由金屬件切換為塑料件,平均質量降低2 kg。架拿取時間較金屬件整車降低了80秒左右[3]。

2.2 工藝工序

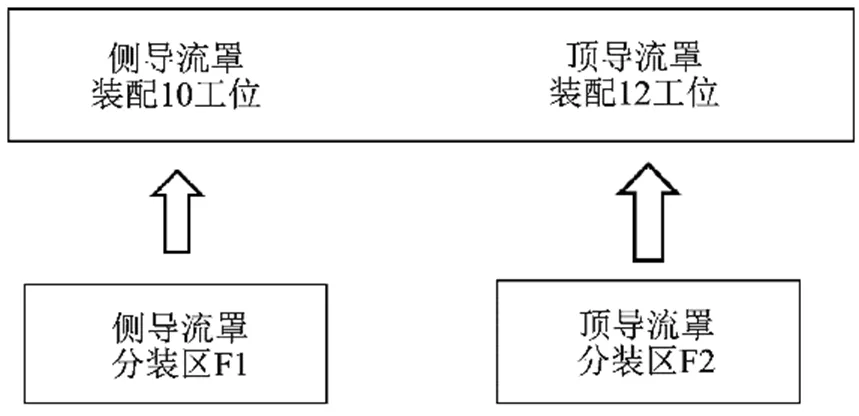

在內飾線旁設計分裝區F1、F2工位,提前把支架分裝到側導流罩和頂導流罩上,并標注流水號與車輛對應,內飾線裝配導流罩時以總成方式進行配送裝配。裝配工藝卡和人員定額、工時如表4、表5所示。

表4 改善后導流罩裝配工藝卡

工序編號裝配內容工位 10側導流罩和支架分裝F1 20頂導流罩和支架分裝F2 30裝配側導流罩分裝總成10 40裝配頂導流罩分裝總成12

表5 人員定額、工時

裝配內容人員定額/個工時/min 側導流罩和支架分裝15 頂導流罩和支架分裝16 裝配側導流罩分裝總成24 裝配頂導流罩分裝總成26

2.3 工藝布局

對頂導流罩和側導流罩裝配工藝布局進行優化,將原來在內飾線10、12、18、20工位裝配導流罩,優化為在線旁成立F1側導流罩分裝區和F2頂導流罩分裝區,內飾線僅規劃了10、12工位裝配導流罩,內飾線以分裝總成裝配導流罩。如圖2、圖3所示。

圖2 導流罩裝配工序優化前

圖3 導流罩裝配工序優化后

3 導流罩優化方案實施

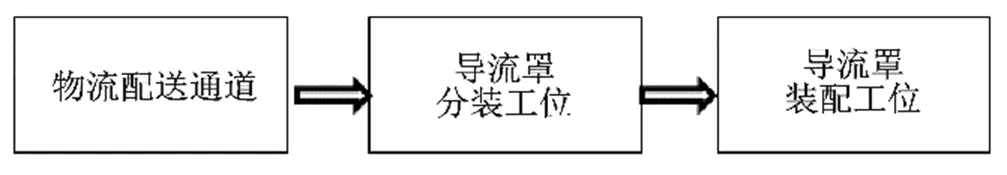

3.1 物料配送規則

物流自動導引運輸車(Automated Guided Vehicle, AGV)將零件配送到分裝工位、經過分裝配送至裝配工位,配送頻率為3輛份/10 min。物料配送流程如圖4[4]所示。

圖4 為零件配送步驟

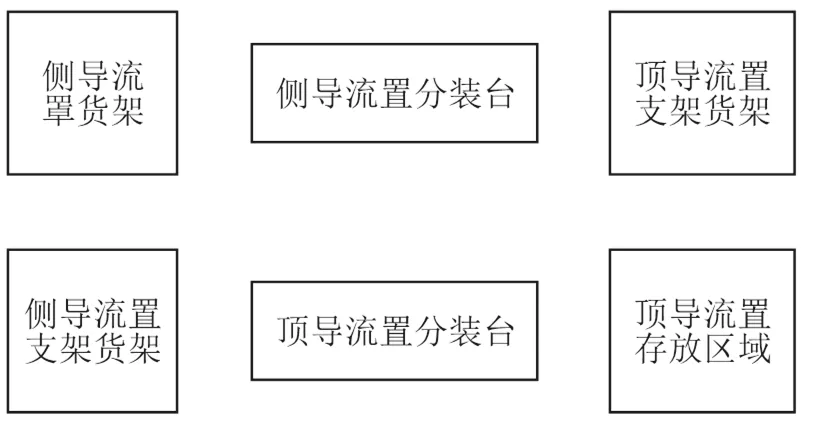

3.2 工位器具需求及布局

為了側導流罩和頂導流罩分裝,設計了5種工位器具。其中分裝臺2種,貨架3種。貨架可存放側導流罩10個,支架30個,頂導流罩支架10個。如表6所示。

表6 工位器具需求

內容數量/個 頂導流罩分裝臺1 側導流罩分裝臺1 側導流罩貨架1 側導流罩支架貨架1 頂導流罩支架貨架1

規劃頂導流罩存放場地面積為4 m×6 m。存放10個頂導流罩。將工位器具和場地現場進行定置如圖5所示。

圖5 工位器具、場地布局圖

3.3 導流罩裝配工藝優化收益分析

1)裝配線體節拍

如表5所示,裝配側導流罩分裝總成節拍為4/2=2 min,裝配頂導流罩分裝總成節拍為6/2= 3 min,滿足公司對整車節拍3.5 min要求,消除了生產瓶頸點[5]。

2)裝配效率

側導流罩和頂導流罩優化前裝配時間如表3所示為5 min和6 min。優化后為2 min和3 min(每人每車次)。效率提升了250%和100%。

3)裝配工裝配感受

側導流罩支架由金屬件改進為塑料件,質量大幅降低,拿取方便,裝配舒適度得到提升。

4)人員需求和工時

工藝優化前(表3)人員需求為8人,工時為42 min,工藝優化后(表5)人員需求為6人,工時為21 min。如表7所示。

表7 導流罩裝配優化前后對比

人員/個工時/min 優化前842 優化后621

降低人員需求2人,減少工時21 min,降低公司每車生產成本21/60×25=8.75元。

4 結束語

通過對重卡導流罩結構、裝配工藝分析,發現現有裝配工藝無法滿足公司對整車節拍的要求,經過分析裝配工序、人員定額、工時等,發現分裝與裝配基本同步進行,工序不合理,制約導流罩裝配節拍。采用線旁分裝總成配送模式,分散導流罩裝配工序,使線體直接裝配導流罩總成件,線體裝配工序減少,裝配效率得到提升。通過改進側導流罩支架材質使裝配舒適性得到改善。線旁布局導流罩分裝工位的工位器具和貨架,規劃頂導流罩存放場地,使支架分裝工序人員減少,為公司節約了整車生產成本,提升了生產效率。

[1] 楊偉國.車身設計及制造工藝新技術研究[J].時代汽車,2023(2):131-133.

[2] 張娜.車身輕量化設計方法及應用[J].汽車實用技術, 2023,48(5):180-183.

[3] 丁樂芳,張憲,官已駿.基于導流罩優化的輕卡車型節油效果研究[J].汽車工程學報,2020(11):425-430.

[4] 王文建.重型汽車混合裝配線平衡改善研究[J].重型汽車,2019(4):10-12.

[5] 王云柯.公司摩托整車總裝車間的產線平衡改善[J].科技通報,2020(8):30-40.

Current Situation Analysis and Process Optimization of Heavy Truck Shroud Assembly

HE Kewei

( Shaanxi Heavy Duty Automobile Company Limited, Xi'an 710200, China )

The deflector is one of the main components of the heavy truck, which can reduce the wind resistance, noise and fuel consumption of the vehicle. From the process point of view, this paper introduces the current situation of the assembly process of the heavy truck deflector, analyzes the existing problems and deficiencies from the aspects of assembly process, the work position, working hours, etc.,optimizes the material of the deflector support, the assembly process, personnel quota, process layout, etc., and puts forward the optimization plan for the assembly process of the deflector. Meet the company's vehicle loading rhythm, reduce assembly difficulty and improve assembly efficiency.

Heavy truck;Shroud assembly;Process status;Assembly process;Process optimization

U466

A

1671-7988(2023)17-162-03

10.16638/j.cnki.1671-7988.2023.017.030

何科偉(1981-),男,工程師,研究方向為重卡駕駛室裝配工藝,E-mail:332168649@qq.com。