斗輪機防撞系統(tǒng)設(shè)計與實現(xiàn)

安百俊,李桐滿

(1.寧夏銀星能源股份有限公司,寧夏銀川 750021;2.武漢烽火技術(shù)服務(wù)有限公司,湖北武漢 430205)

近年來,有限空間的定位需求呈現(xiàn)快速增長趨勢[1],對人員、物品以及裝備的位置識別方面的精準定位服務(wù)需求旺盛,尤其是在工廠人機物料定位管理、無人搬運車定位(Automated Guided Vehicle,AGV)等環(huán)境下,對精準定位提出更高要求。精準定位技術(shù)呈現(xiàn)多種形式,目前一些常見的室內(nèi)定位技術(shù)主要包括藍牙定位技術(shù)、Wi-Fi 定位技術(shù)、射頻定位技術(shù)(Radio Frequency Identification,RFID)、超聲波定位技術(shù)以及UWB 定位技術(shù)等[2]。這些技術(shù)近年來逐步應(yīng)用于封閉工廠、商場、車站等多種環(huán)境中。

儲煤棚作為一種大型的中轉(zhuǎn)煤場建筑,煤場中斗輪機的運作需要定位監(jiān)視。在儲煤棚現(xiàn)場電磁干擾強,斗輪機有鋼架鋼板等障礙物,需要選擇合適的定位技術(shù),以滿足強抗干擾、強穿透、低功耗和高精度的要求[3]。文中通過UWB 定位技術(shù)的工程化應(yīng)用,開發(fā)出一套具有防撞功能的精準定位軟件和監(jiān)測系統(tǒng),以滿足儲煤棚環(huán)境中斗輪機的精確定位。

1 斗輪機室內(nèi)定位分析

儲煤棚長度達到幾百米,高度達到50 m,屬于大型建筑。斗輪機取料臂在靠近儲煤棚支撐柱取煤時,容易發(fā)生機械碰撞故障,中轉(zhuǎn)煤場的停運會造成生產(chǎn)事故,并會影響煤場后續(xù)的生產(chǎn)工作。斗輪機取料臂在靠近儲煤棚支撐柱可能發(fā)生碰撞故障,需要在取料臂靠近支撐柱前約5~6 m處預(yù)警[4],提醒駕駛員在取煤時要注意取料臂的側(cè)邊可能碰撞支撐柱。針對儲煤棚可能發(fā)生的潛在的故障危險,需要開發(fā)滿足室內(nèi)定位的斗輪機防撞方法。文獻[5]對室內(nèi)三維高精度定位、室內(nèi)三維精細化模型構(gòu)建、三維場景下的路徑規(guī)劃方面,分析了室內(nèi)定位技術(shù)的發(fā)展趨勢。文獻[6]對常見室內(nèi)定位方法進行了分類,并分析了幾種常見的室內(nèi)定位方法的優(yōu)缺點。室內(nèi)定位方法對比如表1所示。

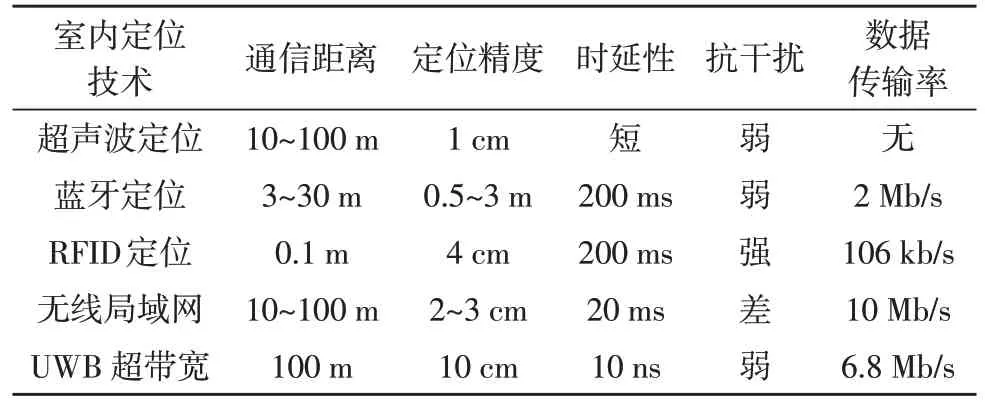

表1 室內(nèi)定位方法對比表

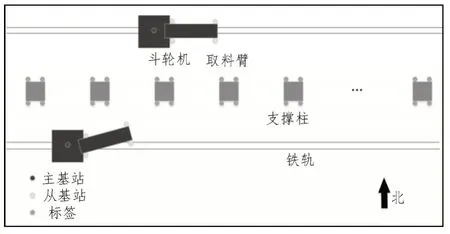

文中以某封閉儲煤棚為模型,建立了室內(nèi)具有24 根支撐柱、支撐柱從東到西間隔50 m 分布的封閉環(huán)境。兩臺斗輪機分別部署在支撐柱的南部和北部區(qū)域。防撞系統(tǒng)要求兩臺斗輪機機械臂在靠近支撐柱時有預(yù)警提示,同時兩臺斗輪機機械臂相互之間具有預(yù)警功能[7]。通過對室內(nèi)定位方法的對比,選取通信距離長、定位精度高、時延性短、抗干擾性強、數(shù)據(jù)傳輸率大的UWB 超帶寬定位方法。

2 UWB定位技術(shù)分析

UWB 是一種利用納秒級的非正弦波窄脈沖的新型的無線通信技術(shù)[8]。UWB 技術(shù)將脈沖信號通過正交頻分調(diào)制擴展到一個較寬的頻譜傳輸信號。UWB 定位算法通常有以下幾種:TOA(Time Of Arrival,到達時間)定位算法、TDOA(Time Difference Of Arrival,到達時間差)定位算法、AOA(Angle Of Arrival,到達角度)定位算法、TOF(Time Of Flight,飛行時間)定位算法和融合定位算法[9]。DWM 模塊采用TOF 定位算法,通過計算目標節(jié)點與基站之間電磁信號的飛行時間,確定標簽與基站之間的距離。

DWM 模塊三邊測量模型如圖1 所示。通常三個基站即可確定一個平面坐標,第四個基站可以確定空間坐標。在確定基站的位置坐標后,利用波速與時間差的乘積計算目標標簽到基站的距離[10]。

圖1 三邊測量模型

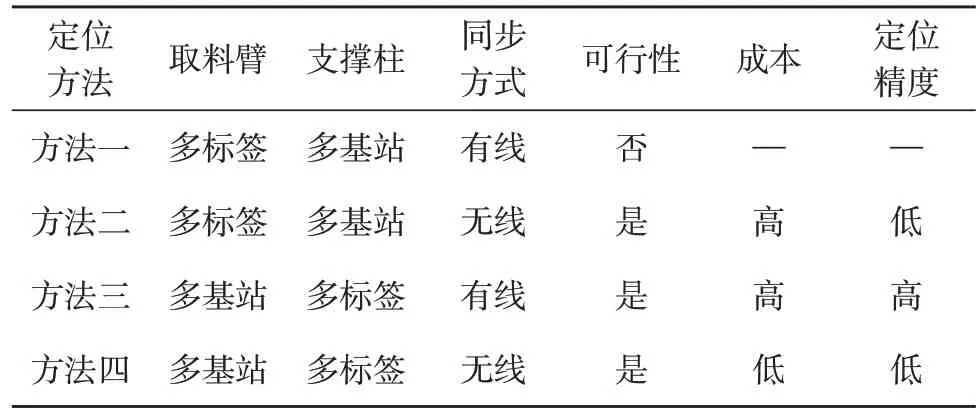

在該方案設(shè)計中,在駕駛室里和斗輪機的取料臂和支撐柱的周圍,使用基于無線DWM1000 芯片的UWB 定位模塊,定位模塊分為基站A 和標簽T單元[11]。充分發(fā)揮UWB 定位模塊在室內(nèi)定位中的以下優(yōu)勢:①基站的數(shù)量越多、定位也越精確;②有線同步定位效果比無線同步定位效果好;③有線同步器提供相同時鐘參考值。同時,要滿足駕駛室里響應(yīng)報警信息,需要在駕駛室布置一套主基站用于報警提示。因此,制定四種定位策略,如表2 所示。

表2 定位策略

分析UWB 模塊技術(shù)文件[12]可知,方法一現(xiàn)場支撐柱和駕駛室之間不能使用有線連接;方法二多個支撐柱之間的基站通信需要另加一套通信協(xié)調(diào)單元,增加了系統(tǒng)的復(fù)雜程度;方法三成本小,定位精度高;方法四整體系統(tǒng)降低了成本,但是定位精度降低。綜合以上同步方式、可行性成本和定位精度選擇方法三作為文中定位方法。

3 系統(tǒng)設(shè)計

3.1 通信模塊設(shè)計

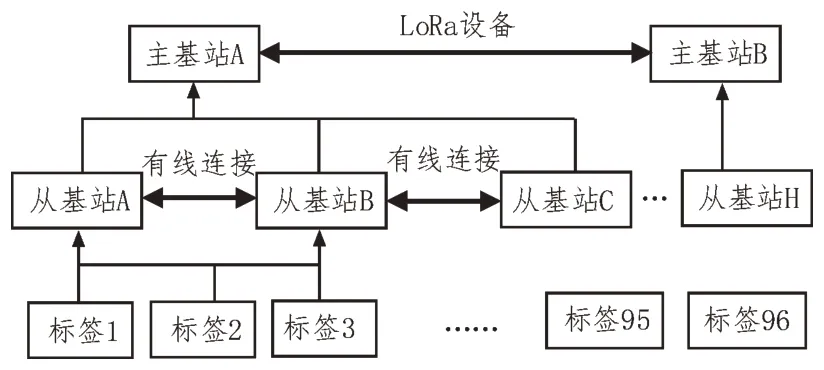

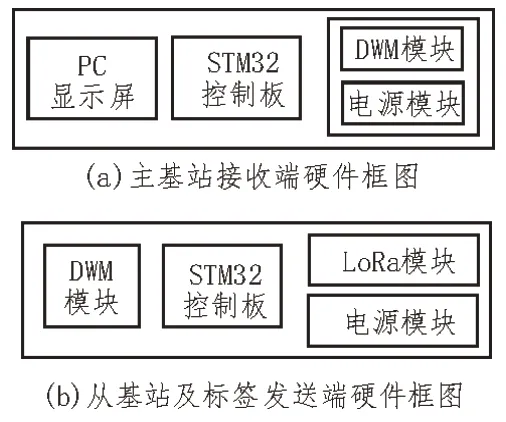

UWB 定位系統(tǒng)如圖2 所示。安裝于斗輪機駕駛室內(nèi)的主基站每次計算后實時顯示當(dāng)前計算的最近距離,并通過將得到的近似解與預(yù)設(shè)危險值進行比對,判斷是否產(chǎn)生預(yù)備發(fā)生碰撞的危險,當(dāng)發(fā)現(xiàn)危險時對斗輪機的控制室進行自動報警。系統(tǒng)主基站[13]包括PC 顯示屏、DWM 通信模塊、TTL 轉(zhuǎn)USB 模塊和Lora 模塊,主基站接收端硬件框圖如圖3 所示。從基站為DWM 定位模塊和電源模塊,標簽為DWM 標簽?zāi)K和電源模塊。

圖2 UWB定位系統(tǒng)構(gòu)成圖

圖3 通信模塊的硬件框圖

3.2 軟件設(shè)計

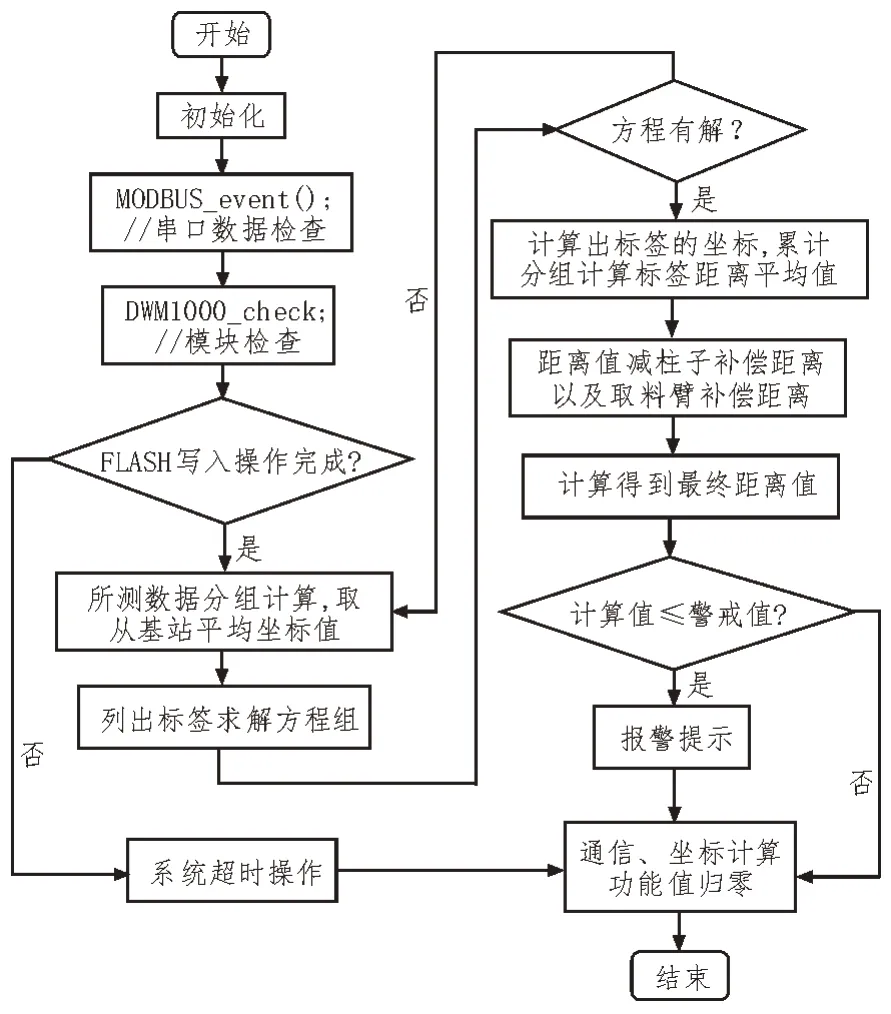

按照定位模塊工作流程制定主基站STM32 程序。定位模塊上電后,斗輪機在正常運行中對目標堆料進行取料時,駕駛室上的主基站打開通信頻道,接收斗輪機上四個從基站在通信范圍內(nèi)可達的所有標簽通信測距信息,從基站實時獲取該斗輪機相對標簽的距離,然后主基站根據(jù)空間四點定位算法計算斗輪機與支撐柱的距離,實時計算距離值與警戒值比較[14]。設(shè)置警報參數(shù)600 cm,若監(jiān)控的警戒值小于600 cm,PC 端發(fā)出警報并語音提醒操作人員在此處容易發(fā)生機械碰撞。主函數(shù)程序流程如圖4所示。

圖4 主函數(shù)程序流程圖

3.2.1 數(shù)據(jù)寫入

在程序初始化后,F(xiàn)LASH 寫入操作檢查,當(dāng)系統(tǒng)的FLASH 空間準備好后,開始數(shù)據(jù)的收集計算。從基站在發(fā)出信號收集指令后,使用卡爾曼濾波算法[15]對串口數(shù)據(jù)進行收集處理,對所得的四個從基站數(shù)據(jù)進行分組計算,得到各從基站相對于支撐柱標簽的空間坐標方程組關(guān)系。在數(shù)據(jù)操作長時間未完成時,提醒系統(tǒng)超時操作。

3.2.2 方程組求解

進一步計算得到支撐柱標簽在取料臂從基站坐標結(jié)構(gòu)系內(nèi)的三維坐標值,累計分組得到支撐柱標簽的距離值,采用補償值進行迭代修正,以得到各支撐柱在斗輪機取料臂坐標系內(nèi)的實時修正距離值[16]。若方程組沒有解,則重新收集數(shù)據(jù)。

3.2.3 報警值

距離值與報警值比較后,當(dāng)小于或等于報警值時,進入報警程序響起報警聲音。報警程序結(jié)束后,進入新一輪的數(shù)據(jù)收集與計算,通信與計算的功能值歸零;若距離值大于報警值,則退出報警程序取消報警聲音,通信與計算的功能值歸零后進入新一輪計算。

4 現(xiàn)場布局

在系統(tǒng)應(yīng)用中,在駕駛室安裝主基站,在取料臂四周布置從基站,在支撐柱上布置標簽。從基站之間采用有線同步時鐘連接,從基站與標簽之間采用無線連接。主基站與主基站之間采用LoRa 設(shè)備數(shù)據(jù)傳輸,主基站與其他斗輪機的主基站進行通信,從而相互協(xié)調(diào)。主基站通過采集取料臂從基站的數(shù)據(jù)控制所在斗輪機上的從基站,主基站負責(zé)計算從基站到標簽的距離和報警。標簽負責(zé)響應(yīng)從基站的測距信號,從基站控制標簽工作,給所在斗輪機的主基站提供基準坐標。

斗輪機防撞系統(tǒng)安裝示意圖如圖5 所示。斗輪機駕駛室安裝一臺主基站,取料臂四周安裝四臺從基站,每根支撐柱安裝四臺標簽。現(xiàn)場兩臺主基站,同時與從基站通信增加了主基站的工作量,兩臺主基站通過LoRa 設(shè)備通信后輪流工作,當(dāng)主基站A 與從基站信息交互時,主基站B 不允許發(fā)送,只允許接收。當(dāng)主基站B 工作時,主基站A 與從基站不允許發(fā)送,只允許進行接收,用LoRa 設(shè)備協(xié)調(diào)主基站A與主基站B 的工作時間。

圖5 防撞系統(tǒng)安裝示意圖

按照硬件安裝圖在斗輪機上安裝主從基站,并在儲煤棚內(nèi)的支撐柱上安裝相應(yīng)的標簽。安裝后給主從基站及標簽通電,并連接分組從基站的同步時鐘線,減少了定位的速度。駕駛室里PC 顯示屏連接主基站,主基站程序獲取安裝于斗輪機從基站、標簽的距離后,應(yīng)用幾何算法監(jiān)控測算點位置實時推算所剩安全距離。通過與預(yù)設(shè)危險值進行比對,判斷是否發(fā)生碰撞,并傳給駕駛室PC 顯示屏顯示及發(fā)送報警提示。斗輪機防撞從基站實物連接圖和系統(tǒng)距離參考值如圖6 所示。

圖6 斗輪機防撞系統(tǒng)距離參考值

5 結(jié)論

通過室內(nèi)定位方法對比選擇UWB 定位技術(shù),利用UWB 模塊進行無線數(shù)據(jù)傳輸,對防撞系統(tǒng)的硬件和軟件進行設(shè)計。防撞系統(tǒng)利用卡爾曼濾波算法對從基站數(shù)據(jù)融合求得支撐柱標簽的距離值,實現(xiàn)了斗輪機防撞系統(tǒng)預(yù)警,現(xiàn)場測試效果良好。對于室內(nèi)定位通過布置多基站組成網(wǎng)絡(luò)通信并用濾波算法計算位置信息,對于解決大面積儲藏庫定位問題具有參考價值。