可降解塑料片材機頭流道的流場分析及設計優化

周磊,張禮華*,陳景銘,毛旭,陳曙光,邱建成

(1.江蘇科技大學機械工程學院,江蘇 鎮江 212100;2.江蘇飛鴿友聯機械股份有限公司,江蘇 張家港 215613)

0 前言

隨著塑料行業的迅速發展,塑料產品的種類和用途也越來越多元化,但是目前大部分塑料產品的生產原料主要成分為聚乙烯、聚丙烯、聚酯等,此類材料難以降解,對環境的污染很大。隨著國家可持續發展政策和綠色制造的推動,可降解塑料已然成為了當下塑料產品發展的方向。

可降解塑料是一種新型的環保塑料,一般以從生物質資源提煉出來的可降解材料作為原料,在一定的自然環境中可最終降解為二氧化碳和水,綠色環保無污染。本文采用的可降解材料從天然植物中提取原料,以水作為發泡劑,粉狀原料擠出發泡成型后,可以在水中完全降解。塑料擠出成型技術可以讓塑料原料在一定的溫度和壓力條件下通過機筒及內部螺桿的作用[1],受到擠壓并向前推送到機頭中,經過機頭流道擠出并離模發泡成型為塑料成品。

其中,擠出機頭的流道設計能力是影響擠出成品的關鍵,關乎成品的成型質量[2]。某工廠以上述可降解原料進行可降解塑料片材擠出成型時,片材會產生波浪狀的褶皺,同時由于片材擠出機頭出口壓力分布不均勻,部分地方容易堵塞,無法形成規整平滑的可降解塑料片材。由此,本文基于三維建模軟件Solidworks和黏彈性材料流動有限元模擬仿真軟件Polyflow[3],首先建立原有片材機頭流道的三維模型,并使用Polyflow進行可降解塑料片材擠出過程的模擬分析,根據模擬仿真的結果以及設計經驗對原有機頭流道結構進行設計優化[4-5],解決現有可降解塑料片材難以擠出發泡成型問題,為后續可降解塑料機頭流道的結構設計與優化提供參考。

1 數值模擬

1.1 幾何模型

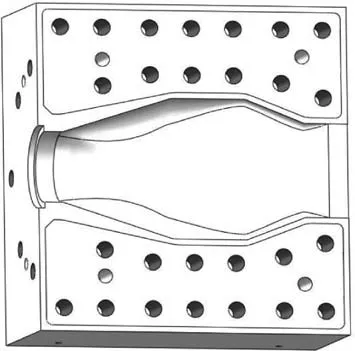

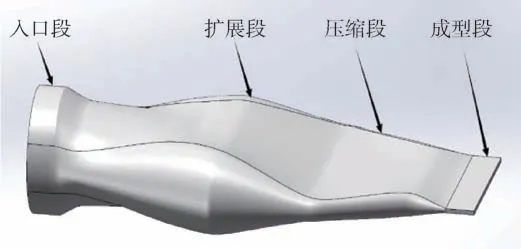

如圖1所示為片材機頭實體圖,片材機頭由上下兩部分合模,形成中間的擠出流道。機頭實體中流道部分上下對稱,從圖中可以看出片材擠出機頭中流道的結構布局,使用Solidworks建立塑料片材擠出機頭流道的三維模型[6],如圖2所示。

圖1 片材機頭實體圖Fig.1 Solid diagram of the sheet head

圖2 片材機頭流道模型Fig.2 Runner model of the sheet head

片材擠出機頭流道分為入口段、擴展段、壓縮段和成型段,雙螺桿擠入的熔體從機頭入口段進入,熔體通過擴展段緩解入口壓力并均勻散開,在壓縮段對其進行加壓擠出,最后經過成型段擠出并離模發泡成型為可降解塑料片材。

1.2 基本假設

考慮聚合物特性和機頭穩定擠出的工藝條件[7],對擠出機頭中熔體作如下假設:

(1)熔體是不可壓縮流體;

(2)由于對機頭流道是整體加熱,故流場為穩定的等溫流場;

(3)雷諾數遠小于2 000,故流動為層流流動;

(4)熔體的體積力遠小于黏滯力,體積力可以忽略不計;

(5)塑料熔體在流道中全充滿;

(6)塑料熔體在流道內無滑移。

1.3 控制方程

基于基本假設,機頭擠出過程中物料遵循質量守恒定律[8],其連續性方程如式(1)所示:

機頭擠出過程中遵守動量守恒定律,其動量方程如式(2)~(4)所示:

其中,Vx、Vy、Vz分別為x、y、z方向上的速度,P為壓力,τij為直角坐標系下的應力分量;其中i,j分別代表x、y、z方向。

1.4 材料模型

本文中所用到的新型可降解塑料主要成分是淀粉,此種可降解材料在機頭中形成的熔體也屬于非牛頓流體,常用黏彈性流體本構方程[9],其中Bird-Carreau模型,能反映在高低剪切速率下的熔體流動行為。Bird-Carreau模型表達如式(5)所示。

式中η0——零剪切黏度,值為10 000

λ——松弛時間,值為0.4

γ——剪切速率

n——冪律指數,值為0.75

在黏彈性材料流動有限元模擬仿真軟件Polyflow中選取對應的Bird-Carreau模型,并進行參數設置。

1.5 邊界條件

對于此機頭流道模型的邊界條件設置主要包括:

(1)入口邊界:流動入口(inflow),流動為自動(Automatic),體積流速Q=5.65×10-4m3/s;

(2)出口邊界:流動出口(outflow),作用零法向力和零切向力(fn=fs=0);

(3)壁面邊界:由于流道壁面無滑移的假設,與機頭壁面接觸的熔體流速為0,即熔體黏附于壁上[10],故有Vw=0。

1.6 網格劃分及無關性驗證

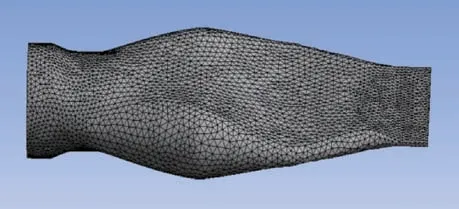

將使用Solidworks建立的流道幾何模型導入到Ansys中的Polyflow模塊中,通過整體和局部網格控制方法對機頭模型進行網格劃分[11]。

由于網格的疏密程度對數值模擬計算結果的準確性有很大影響,只有保證網格數量的變化對計算結果基本沒有影響時數值模擬的結果才是可依據的。為了降低網格數量的變化對數值模擬結果的影響[12],以片材機頭作為固定模型,在設定邊界條件和其他參數后,劃分不同數量的網格,網格數量分別為:10.9×104、12×104、13.6×104、16.9×104、20.3×104、26.3×104、31.6×104。如圖3所示,對比不同網格數量下的熔體最大出口速度[13],當網格數量達到約17×104后,熔體最大出口速度波動更為平穩,相鄰解誤差小于5%,說明網格數量達到約17×104后,網格對計算結果的影響在可接受范圍,滿足網格無關性的要求。

圖3 不同網格數量下熔體的最大出口速度Fig.3 Maximum outlet velocity of melt at different mesh quantities

最終網格劃分后的機頭流道如圖4所示,節點數為58 470,單元數為169 370。

圖4 網格劃分Fig.4 Meshing

1.7 機頭流道優化

根據工廠實際生產可降解塑料片材的問題反饋,片材擠出機頭擠出時出口處流動性不均勻,部分出口處易堵塞,離模發泡時片材易彎曲卷成波浪狀,擠出的片材不規整,也難以成型。問題解決的關鍵在于對機頭流道進口以及內腔的優化設計[14],片材成品的質量問題和機頭流道分析表明,進口處的尺寸過大,導致進口流速以及壓力不夠,熔體無法在機頭內均勻遍布,同時流道各轉折面沒有圓角,阻礙熔體推進的不均勻和堵塞,流道中間面未設置分散角[15],導致流道內擠出壓力分布不均勻。

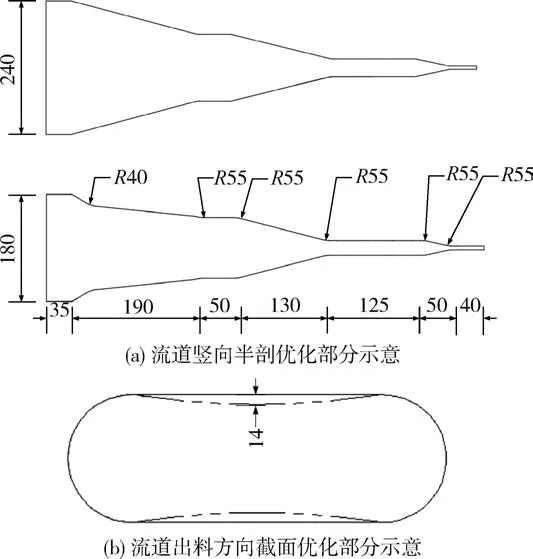

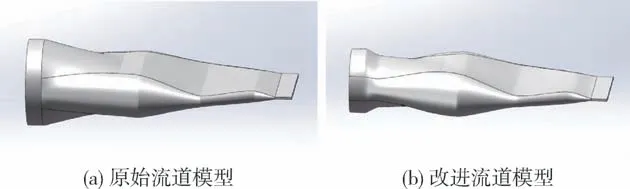

針對上述分析,對機頭流道進行了優化設計,將流道入口段直徑從240 mm減小為180 mm,入口段后的第一個轉折面添加半徑為40 mm的圓角進行過渡,后面每段流道之間的轉折面添加半徑為55 mm的圓角進行過渡,并對流道擴展段及壓縮段的上下部分中間表面下凹14 mm形成圓弧凹面。流道優化部分的結構示意如圖5所示,優化前后的流道模型對比如圖6所示。

圖5 機頭流道優化示意圖Fig.5 Schematic diagram of nozzle flow channel optimization

圖6 流道模型優化對比Fig.6 Comparison of runner model optimization

2 結果與討論

2.1 速度場分析

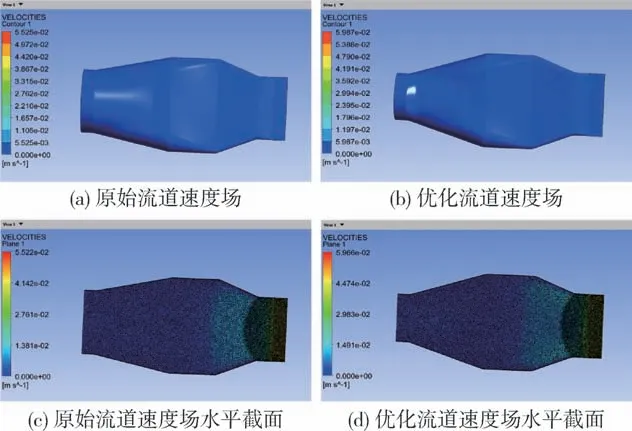

原始機頭流道和優化流道的熔體速度場數值分析如圖7所示。機頭流道從機頭入口段向擴展段延伸,流道內部此時開始擴展,熔體開始散開向前流動,此時的流速較小,同時靠近流道壁面的流速也相對較小;由速度場水平截面分布可看出從機頭的壓縮段向成型段機頭流道內的流速逐漸增大,在機頭擠出段機頭流道內流速達到最大值。

圖7 機頭流道熔體速度場數值分析Fig.7 Numerical analysis of melt velocity field in the nozzle runner

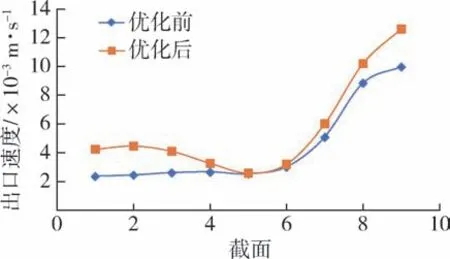

圖8為機頭流道優化前后不同截面出口速度分布對比。可以發現優化后的機頭流道整體流速得以提升,機頭出入口段流速有了明顯提升,在擴展段,流道速度幾乎相同。

圖8 優化前后不同截面出口速度分布對比Fig.8 Comparison of export velocity distribution of different sections before and after optimization

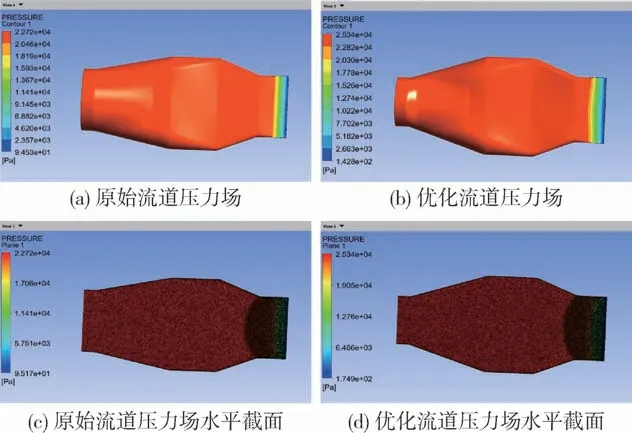

2.2 壓力場分析

原始機頭流道和優化流道的熔體壓力場數值分析如圖9所示,通過機筒內雙螺桿擠出結構將原料擠壓推送至機頭內,從機頭入口段至壓縮段流道內的擠出壓力都很大,從壓力場水平截面分布可以看出流道壓縮段尾段擠出壓力開始逐漸減小,直至機頭出口處降至最低,表面熔體在機頭內部受擠出壓力向前推進,直至最后擠出成型為片材。

圖9 機頭流道熔體壓力場數值分析Fig.9 Numerical analysis of melt pressure field in the nose runner

通過圖10可以看出機頭流道優化前后不同截面出口壓力分布變化。

圖10 優化前后不同截面出口壓力分布比較圖Fig.10 Comparison chart of outlet pressure distribution of different sections before and after optimization

優化后的機頭流道在機頭成型段出口之前,每一段的擠出壓力都有著顯著提升,使機頭內的熔體被更加充分地擠壓,提升了充模速度、熔體流率和機頭流道內成型段的壓力降,有利于充分離模發泡。通過優化,更符合可降解塑料片材離模發泡的特性,有利于片材的擠出成型。

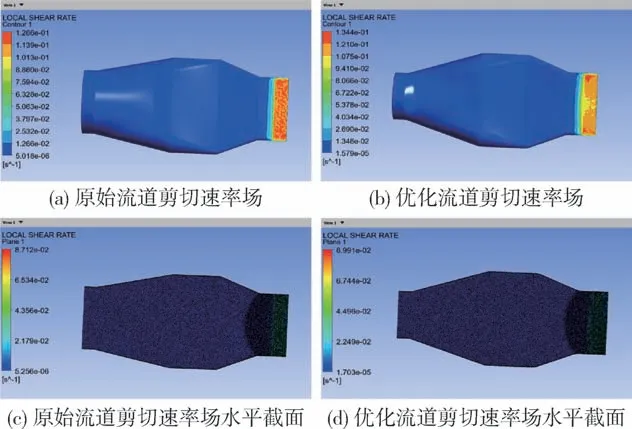

2.3 剪切速率場分析

原始機頭流道和優化流道的熔體剪切速率場數值分析如圖11所示。原始流道的剪切應力較大的地方主要在成型段,且存在應力集中。優化后,流道內最大剪切速率有所提高,但成型段中間區域的剪切應力有所減少,并且最大剪切速率和剪切應力靠近兩側壁面,從而改善中間區域發生片材擠出時扭轉變形的狀況。

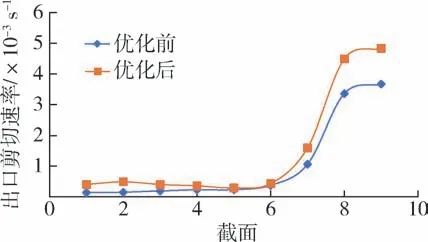

圖11 機頭流道熔體剪切速率場數值分析Fig.11 Numerical analysis of melt shear rate field of machine head runner

圖12是機頭流道優化前后不同截面出口剪切速率分布對比,優化后的機頭流道在前半部分和后半部分剪切速率都有所提升,特別是出口處的剪切速率提升更明顯。剪切速率越大,熔體在流道內受到的拉伸拖拽效果就越強,越有利于物料的混合。

圖12 優化前后不同截面出口剪切速率分布對比Fig.12 Comparison of outlet shear rate distribution of different sections before and after optimization

根據優化流道的剪切速率場分布可以看出優化后的流道的剪切應力更加靠近兩側壁面,減少了成型段中間區域的剪切應力,從而可以更好的改善片材機頭擠出片材時中間易產生波浪狀扭轉形變的問題,使得擠出的片材更加平整,減少片材機頭流道出口兩側的堵塞。

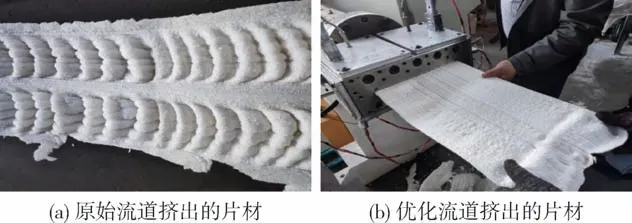

2.4 實驗驗證

如圖13所示為現場分別使用原始片材機頭和優化后的片材機頭擠出可降解塑料片材成品的對比圖。可以看出左圖中原始片材機頭擠出的可降解塑料片材兩側有毛邊,其原因是擠出片材時機頭兩側有部分堵塞,導致了擠出的片材并不完整,兩側有明顯的缺少,并且在擠出片材后還需要卸下機頭對內部流道內堵住的余料進行清理。由于擠出機頭內部流道結構還需優化,機頭擠出時剪切應力、擠出壓力以及速度的大小及分布存在問題,擠出的片材存在波浪狀褶皺,形變較大,難以使用,無法使得生產的片材達到客戶的需求。

圖13 片材機頭流道優化前后擠出片材效果對比Fig.13 Comparison of extruded sheet effect before and after sheet head flow channel optimization

右圖通過對片材機頭的入口直徑、轉折面以及分散角的修改優化,使得優化后的片材機頭擠出的片材表面平滑均勻,消除了波浪狀褶皺,片材更為完整,機頭兩側邊緣沒有堵料,從而解決了可降解塑料片材從機頭擠出離模發泡后兩側的毛邊問題,最終使得生產的可降解塑料片材更好地達到使用效果。

3 結論

(1)針對擠出的可降解塑料片材不完整且表面有明顯褶皺問題,對現有機頭流道擠出過程進行模擬,根據分析結果對機頭流道進行了優化,將流道入口段直徑從240 mm減小為180 mm,入口段后的第一個轉折面添加半徑為40 mm的圓角進行過渡,對后面每段流道之間的轉折面添加半徑為55 mm的圓角進行過渡,并對流道擴展段及壓縮段的上下部分中間表面下凹14 mm形成圓弧凹面。

(2)通過對流道的優化改進,提高了機頭流道內整體流速,減少了熔體在流道內停留時間,提高了出入口的熔體流動性;提高了流道成型段出口面之前的整體擠出壓力,增加了流道內成型段的壓力降,有利于可降解塑料充分離模發泡成型;減少了成型段中間區域的剪切應力的集中分布,改善機頭中間區域片材擠出時扭轉變形的狀況。

(3)優化后的片材流道通過了現場測試,解決了擠出的可降解塑料片材不規整且表面容易出現波浪狀褶皺的狀況,能夠更好地滿足可降解塑料片材產品的需求,實現綠色制造。